Die Swiss Steel Group (SSG) lanciert mit Green Steel eine Offensive für ökologisch produzierten, CO2-armen Stahl. Entscheidend für Kunden und Öffentlichkeit ist, dass alle Maßnahmen koordiniert und öffentlich nachvollziehbar sind. Green Steel ist deshalb nicht nur ein Instrument, das hilft, die Emissionen des ganzen Konzerns schrittweise und systematisch zu reduzieren. Es soll Kunden und Partnern auch helfen und sie anspornen, mehr zur Milderung des Klimawandels zu tun. Die Aufgaben der Produktionsstätten und wissenschaftlichen Labore der SSG werden deshalb mit Green Steel massiv erweitert. Dies macht sie zu Technologie-, Experimentier- und Innovationsplattformen, deren Horizont, aber auch deren Wirkung, weit über die Stahlbranche hinaus reichen soll.

Wenn beim Stahl in der Dekarbonisierung nichts geht, geht nirgends etwas. Ohne Maßnahmen in der Stahlbranche ist die Dekarbonisierung der weltweiten Warenströme nicht möglich und der Klimawandel nicht aufzuhalten. Stahl enthält als Werkstoff einen sehr großen Teil der sogenannten Grauen Energie (engl. Embodied Energy) eines fast jeden Produkts und sehr vieler Dienstleistungen, und damit deren CO2-Footprint. Die Graue Energie ist in der Klimadiskussion das Monster, das niemand sehen will. Mit der Reduktion des eigenen Footprints und dessen genauer Dokumentation im Rahmen der konzernweiten Initiative Green Steel setzt sich die Swiss Steel Group (SSG) zum Ziel, die eigenen Emissionen möglichst auf Null zu verkleinern. Die Anstrengungen sollen aber auch Anregung für Kunden sein und die Einladung zur Zusammenarbeit an Wissenschaft und Öffentlichkeit. Das wird den Effekt der Anstrengungen weit über die Stahlbranche hinaus verstärken.

Hochofenroute versus Lichtbogenofenroute

Die Stahlindustrie unterscheidet zwischen zwei Herstellungsrouten, der primären und der sekundären Route, beziehungsweise der Hochofen- und der Lichtbogenofenroute. Auf der Hochofenroute wird bergmännisch gewonnenes Eisenerz zu Roheisen und schließlich zu Stahl geschmolzen. So wird neuer Stahl bis in die höchsten Qualitätsstufen hergestellt, oft mit sehr hohen Emissionen an Kohlenstoffdioxid (CO2). Das Reduktionsmittel ist hauptsächlich Kokskohle, wobei gegenwärtig Versuche mit Wasserstoff laufen. Während bei Koks als Reduktionsmittel als Abfallprodukt Kohlenstoffdioxid entsteht, bildet sich Wasserdampf, wenn stattdessen Wasserstoff verwendet wird.

Die Sekundärroute oder Lichtbogenofenroute arbeitet ausschließlich mit Stahlschrott. Diese benötigt daher wesentlich weniger Energie und emittiert wesentlich weniger Kohlenstoffdioxid als die Primärroute. Der Schmelzprozess geschieht in elektrischen Lichtbogenöfen und ist deshalb wesentlich einfacher zu dekarbonisieren als die Hochofenroute. Zum einen ist die Hauptenergiequelle Strom, zum anderen sind deutlich weniger Energie und weniger energieintensive Zwischenschritte nötig.

Die SSG bewegt sich mit ihren Stahlwerken ausschließlich auf der Lichtbogenofenroute. Ihre Emissionen liegen deshalb weit unter dem Branchendurchschnitt. Diese Route ist etabliert und bewährt, zumal Stahl das weltweit am meisten rezyklierte Material ist. Trotzdem gibt es auch auf der Lichtbogenofenroute große Herausforderungen. Lange konnten aufgrund der unvermeidbaren Spurenelemente nicht alle Stahlqualitäten erreicht werden. Die verfügbare Schrottmenge ist nicht immer gleich und häufig fehlt es an Qualitätsschrott, der zum Erreichen einer genauen Stahlqualität nötig ist. Qualitäts- oder Neuschrott ist jener sortenreine Verschnitt, der in Press- und Stanzwerken anfällt, etwa jene Gitter, die aus großen Stahlbahnen entstehen, wenn daraus einzelne Teile herausgestanzt werden. Qualitätsschrott sind aber auch Späne, die im Maschinenbau bei Zerspanungsverfahren, wie Fräsen, Drehen, Bohren und Sägen anfallen. Es gibt Bearbeitungsverfahren, bei denen bis zu 90 Prozent des Ausgangsmaterials zu sogenanntem Neuschrott wird. Solcher Schrott ist gesucht, teuer und künftig noch wertvoller, weil immer mehr davon eingesetzt wird, um die Qualität des Stahls im Ofen zu steuern.

Ein entscheidender und sehr aufwändiger Bestandteil der Lichtbogenofenroute ist deshalb die Schrottlogistik. Im Gegensatz zur Hochofenroute, wo ein einzelner Vertrag mit einem Minenunternehmen das Rohmaterial über Jahre hinaus sichern kann, verlangt die Lichtbogenofenroute ein ausgefeiltes Sammel- und Sortiersystem in Zusammenarbeit mit lokalen Händlern und Schrottverwertern, die mit immer aufwändigeren und teureren Methoden Schrott von immer besserer Qualität liefern müssen. Ein großer ökologischer Vorteil der Lichtbogenofenroute ist, dass das Rohmaterial oft in einem Umkreis von 80 bis 100 Kilometern beschafft werden kann. Die Transportwege sind kurz und die entsprechenden Emissionen sehr klein. Auf der Hochofenroute importieren europäische Unternehmen das Eisenerz hauptsächlich aus Brasilien und die Kohle aus Australien oder Russland.

Scope 1: Wasserstoff statt Erdgas

Innerhalb der Produktionsabläufe konzentriert sich die SSG auf drei Stoßrichtungen. Jede verstärkt den Effekt der jeweils anderen beiden und gemeinsam reduzieren sie die Klimabelastung drastisch.

Die Scope-1-Reduktion besteht aus dem Ersatz von Erdgas, insbesondere in den Walzwerken. Mittelfristig zum Einsatz kommen sollen dabei Wasserstoff, synthetische Gase, Biomethan oder synthetisches Methan. Außer Biomethan werden all diese Gase über mehr oder weniger aufwändige Zwischenschritte aus Elektrizität hergestellt, die in Zukunft sehr billig oder gar zu negativen Preisen aus Wasserkraft-, Wind- und Photovoltaikanlagen verfügbar sein soll.

Allerdings beträgt die gegenwärtig in Europa verfügbare Elektrolyseurleistung zur Produktion von grünem Wasserstoff nur 200 Megawatt (MW), was etwa der Leistung von zwei Flusskraftwerken am Hochrhein zwischen dem Bodensee und Basel entspricht. Gemessen am künftigen Bedarf, ist das noch immer fast nichts und der Zubau der teuren Anlagen kommt nur sehr schleppend voran. Zudem sieht es im Moment nicht danach aus, als ob Strom laufend billiger werden und grüner Wasserstoff damit automatisch anfallen würde. Aufgrund von Pannen in französischen Kernkraftwerken und Gasmangel an den Spotmärkten im Vorfeld der Ereignisse in der Ukraine sind im Winter 2021/22 die Strompreise am europäischen Spotmarkt explodiert. Für die Produktion von Wasserstoff blieb da keine Kapazität und der Preis wäre exorbitant hoch gewesen.

Allein die Dekarbonisierung der europäischen Stahlindustrie benötigt eine Elektrolyseurkapazität von 37 000 MW bis 60 000 MW für die Herstellung von grünem Wasserstoff, wobei derzeit nur 200 MW installiert sind. Dazu kommen die Ansprüche der chemischen Industrie, der Düngemittelherstellung und mehrerer anderer Branchen, in deren Produktionsabläufen Wasserstoff alternativlos ist (Bild: European Parliamentary Research Service)

Doch auch wenn Kernkraftwerke in Betrieb sind, der Wind weht und die Sonne scheint, bedeutet das nicht automatisch Gratisstrom für die Wasserstoffproduktion. Die Preise fallen dann zwar stark, doch die Kraftwerksbetreiber haben gelernt, die Märkte durch gezieltes Abschalten von Kraftwerken und Windparks so zu stabilisieren, dass die Preise nicht ins Bodenlose fallen. Strom, aus dem Wasserstoff hergestellt werden könnte, wird deshalb wohl immer einen Preis über Null haben. Dieser Preis wird mindestens so hoch sein wie die Betriebskosten von abgeschriebenen Erzeugern von erneuerbarem Strom. Bei amortisierten Windkraftanlagen beträgt diese Preisschwelle im Moment 30 €/MWh (3 Eurocent pro kWh). Bei Einspeisevergütungen unter diesem Preis werden die Anlagen abgerissen. Die Stahlbranche und alle anderen Industrien, die auf Wasserstoff setzen, müssen sich deshalb darüber im Klaren sein, dass Wasserstoff und daraus hergestellte synthetische Gase aus heutiger Sicht immer relativ knapp und teuer sein werden.

Zu den drängenderen Problemen, für deren Lösung Wasserstoff alternativlos ist, gehört die Dekarbonisierung der Stahlindustrie. Den großen Ansprüchen stehen geringe Produktionskapazitäten und wahrscheinlich anhaltend hohe Preise für Wasserstoff gegenüber. Die Stahlindustrie muss mit entsprechendem öffentlichem Engagement gemeinsam mit anderen Industrien darauf hinweisen, wo die Prioritäten in der Wasserstoffpolitik liegen müssen (Bild: Liebreich Associates)

Für die SSG heißt das zum Beispiel, dass sie alles unternehmen muss, um ihre Werke für den Einsatz von erneuerbaren Gasen vorzubereiten. Sobald die Gase verfügbar sind, muss sie sie auch einsetzen. Sie muss auch dafür sorgen, dass sie für ihre Prozesse schon jetzt möglichst wenig Erdgas und künftig noch weniger synthetische Gase braucht. Gleichzeitig ist es wichtig, sich aktiv in Politik und Öffentlichkeit bemerkbar zu machen. Denn es braucht die Rahmenbedingungen und die wirtschaftlichen Anreize, damit solche Gase in den nötigen Mengen verfügbar werden.

Neben der Verfügbarkeit sowie den preislichen und politischen Voraussetzungen stellt der Einsatz von Wasserstoff in der Stahlindustrie noch eine Reihe weiterer technischer Herausforderungen:

- In der Übergansphase wird Wasserstoffgas mit Erdgas vermischt. Das ist bis zu einem Volumenverhältnis von zehn Prozent bis 15 Prozent problemlos. Danach sind andere Brennertechnologien erforderlich

- Wasserstoff verbrennt heißer und mit kürzerer Flamme, sodass Hitzespitzen lokaler auftreten, was Einfluss auf das feuerfeste Material der Ofenauskleidung hat und Auswirkungen auf die nötige Positionierung der Brenner

- Es entsteht Wasserdampf, der zwar kein Nassdampf ist, was aber Auswirkungen auf die Ofenatmosphäre hat. Damit kann eine Wasserstoffaufnahme im Metall und somit eine Versprödung des Stahls stattfinden.

Scope 2: Ökostrom statt Graustrom

Weiteres CO2-Reduktionspotential bei der Lichtbogenofenroute liegt in der Verwendung von deklariertem Ökostrom. Dadurch lässt sich der Footprint nochmals deutlich reduzieren. Im Schweizer Swiss-Steel-Group-Werk in Emmenbrücke ist das bereits geschehen. Dort wird nur noch Strom aus Schweizer Wasserkraftwerken verbraucht. Der Stromverbrauch des Standorts entspricht dem einer Schweizer Stadt mit 62 000 Einwohnern.

Allerdings drohen auch hier Schwierigkeiten, die eine gewisse Aufmerksamkeit hinsichtlich der politischen Situation erfordern, insbesondere in der Schweiz. Ab 2025 sind innerhalb der EU 70 Prozent der Netzübertragungskapazität für den EU-internen Stromhandel reserviert. Wenn bis dahin kein Abkommen mit der EU realisiert werden kann, droht der Schweiz eine Stromknappheit, die nicht durch fehlenden Strom, sondern durch fehlende Transportkapazität ausgelöst würde. Diese Stromknappheit würde zuerst die großen Verbraucher treffen – und damit auch den Schweizer Standort der Swiss Steel Group. Denn auch wenn die Produktionsstandorte in der Schweiz ausschließlich lokalen grünen Strom beziehen, kann durch die fehlende Koordination mit Europa und vor allem durch den fehlenden Importstrom das Stromnetz instabil werden. Auch beim Strom muss deshalb die Dekarbonisierung einhergehen mit politischen Aktivitäten, die dafür sorgen, dass Industrien, die den Kampf gegen den Klimawandel ernst nehmen, nicht benachteiligt werden.

Scope 3: Hochlegierter Schrott statt Legierungsmetalle

Die mit Abstand größte und effektivste Möglichkeit zur Reduktion des CO2-Footprints ist bei der Herstellung hochlegierter und rostfreier Stähle der Umstieg von reinen Primärlegierungen wie Ferrochrom, Ferronickel, Ferromangan oder Ferromolybdän auf hochlegierten Schrott. Denn gerade bei Hochleistungsstählen liegt der Anteil der Legierungszuschläge bisweilen bei über 30 Prozent und sie sind in ihrer Beschaffung besonders Energie- und CO2-intensiv. Zudem stammen sie teilweise aus politisch instabilen oder international sanktionierten Ländern, insbesondere die wichtigen Zuschlagsmaterialien Nickel und Chrom. Russland produziert etwa ein Viertel des weltweit verbrauchten Nickels, liefert aber 53 Prozent der in Deutschland verarbeiteten Nickelmenge.

Entsprechend wichtig wird es daher, sowohl aus ökologischen wie auch aus politischen Gründen, künftig vermehrt mit Qualitätsschrott, statt mit Reinmetallen zu legieren. Um mit hochlegiertem Schrott hochqualitativen Stahl herzustellen, sind aber metallurgische Neuentwicklungen nötig, bei denen sich vor allem das metallurgische Labor des Swiss-Steel-Group-Unternehmens Ugitech in Frankreich profiliert. Einer dieser bahnbrechenden Fortschritte ist das Projekt Ugi’Ring, das man bei Ugitech gemeinsam mit regionalen Partnern vorantreibt.

Es zielt darauf ab, Primärlegierungen aus Abfallprodukten wie Batterien, Katalysatoren und Ähnlichem herzustellen, um sich unabhängig von Lieferungen dieser Elemente aus politisch instabilen Förderländern zu machen. Ugi‘Ring wird die weltweit erste Anlage ihrer Art und verkörpert die Zukunft der Stahlerzeugung, die das Recycling von Legierungselementen wie alten Batterien, Katalysatoren, Galvanikschlämmen oder Filterasche von Abgasreinigungsanlagen ermöglicht. Die Anlage wird völlig unabhängig von primären Legierungselementen aus abgebauten Rohstoffen. Ugi’Ring ist dabei Teil der französischen Nationalstrategie, sich von Lieferungen dieser Primärlegierungen unabhängig zu machen und wird mit öffentlichen Mitteln in Höhe von zehn Millionen Euro gefördert.

Die Gewährleistung von gleichbleibend hoher Qualität in der Stahlschmelze mit Schrott ist viel schwieriger als mit reinem Material. Für die Feinjustierung werden weiterhin reine Legierungselemente genutzt werden müssen, sodass ein gesicherter Zugang zu diesen unablässig ist für die Produktion von RSH-Güten.

Erkennen, handeln, anspornen

Wichtig ist bei all diesen Maßnahmen: Handeln geht nicht ohne Wissen. Dass Stahl einen großen CO2-Footprint hat, ist bekannt. Green Steel kann aufbauen auf internen zertifizierten Energiemanagementsystemen und wird systematisch ergänzt, um sehr genaue interne Messungen und, wo nicht bereits vorhanden, genaue Datenerhebungen, an denen sich die Stoßrichtungen der Maßnahmen ausrichten. Green Steel und die Reduktion der Treibhausgasemissionen sind daher vor allem auch eine Sache der Datenerfassung und -auswertung, letztlich ein Big Data Project. Die Daten und Emissionswerte von Scope 1, Scope 2 und Scope 3 müssen buchhalterisch erfasst werden und werden von der Swiss Steel Group an die Kunden weitergegeben. Das ermöglicht ihnen, den Klima-Footprint ihrer eigenen Produkte exakt zu bestimmen. Da solche Daten immer häufiger nachgefragt werden und künftig auch vorgeschrieben sein dürften, könnten sich die entsprechenden Datenbanken auch zu einem Wettbewerbsvorteil für die SSG erweisen.

Datenerhebung, Datenweitergabe und das Handeln entsprechend dieser Daten folgen dem Prinzip erkennen, handeln, anspornen. Dabei ist es wichtig, dass sich die beteiligten Partner nicht selbst geistig einschränken. So gehen die Forschungsprojekte in der Schrottbewirtschaftung der Swiss Steel Group schon heute weit über den eigentlichen Schrott hinaus. In der strategischen Schrottbeschaffung wird darauf geachtet, den Schrott so einzukaufen, dass möglichst kurze Transportwege nötig sind und möglichst wenig Schrott auf der Straße transportiert wird. Solche Fragen haben eigentlich mit dem Kerngeschäft Stahl nur ansatzweise zu tun. Noch vor wenigen Jahren wurde jeder Gedanke daran outgesourct, an den billigsten Subunternehmer delegiert und zum Teil einer Kostenstelle gemacht. In der heutigen Zeit geht das nicht mehr. Denn auch die Emissionen der Logistik sind entscheidend für den Carbon Footprint von Stahl und wer darüber nichts weiß, kann auch nichts beeinflussen und verliert möglicherweise Kunden an die Konkurrenz.

Green Steel als Forschungs- und Technologieplattform

Die enge Zusammenarbeit mit den Schrotthändlern und der große Aufwand, der in der Schrottlogistik betrieben wird, macht die schrottverwertende Elektrostahlbranche zu einem Vorreiter der Kreislaufwirtschaft. Wo andere erst zwischen Abfall und möglichem Wertstoff unterscheiden, trennt die Stahlbranche heute schon den Wertstoff Schrott in dutzende Kategorien mit unterschiedlichen Preisen. Was hier geschieht, ist Vorbild für andere Branchen, sei es bei der Wiederverwertung von Baumaterialien oder Kunststoffen. Die Swiss Steel Group ist sich dieser Vorreiterrolle bewusst und baut sie weiter aus.

In der Recyclingwelt gilt allgemein der Grundsatz, dass es kein wirkliches Recycling gibt, sondern nur Downcycling. Das heißt, dass aus rezyklierten Stoffen nur Werkstoffe von schlechterer Qualität als das ursprüngliche Material hergestellt werden können. Das ist in der Stahlbranche bei niedriglegierten Stählen aber schon lange nicht mehr der Fall. Dank dem neuen, von der Swiss Steel Group entwickelten Verfahren Ugi’Ring, ist es mittlerweile auch möglich, Legierungsbestandteile wie Chrom, Nickel oder Molybdän aus höherlegierten Stählen mit reduziertem Energieaufwand zurückzugewinnen. Damit weisen die neuen Erzeugnisse eine höhere Qualität auf als der Ausgangsschrott und machen das Recycling zum Upcycling.

Mit all ihrem Know-how in Kreislaufwirtschaft, Recycling und Upcycling muss die Stahlbranche ein neues Selbstbewusstsein als Pionierin einer ökologischen Wirtschaft entwickeln. Green Steel wird zur Forschungs- und Technologieplattform. Genauso wie der Stahl Vorreiter der industriellen Revolution war, muss er es nun auch bei der ökologischen Revolution sein. Sowohl fürs Klima wie auch für die Reputation von Unternehmen und Branche ist es deshalb wichtig, eine kreative, progressive Klimapolitik zu betreiben, anstatt in einer reaktiven, widerwilligen und bremsenden Haltung zu verharren.

Deshalb sind für die Swiss Steel Group inner- und außerhalb des eigenen Geschäftsfelds aktive, ernsthafte und langfristig wirksame Klimaschutzmaßnahmen entscheidend, denen dann in einem zweiten Schritt auch entsprechende Öffentlichkeitsarbeit folgen kann.

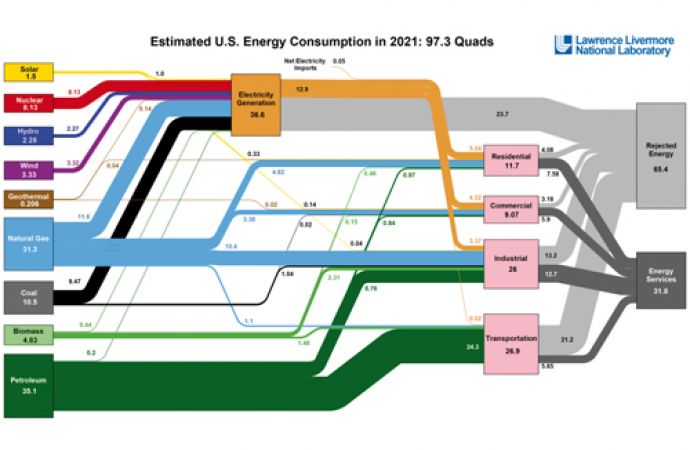

Fast alle Fragen der Energie- und Klimawende drehen sich um den Bereich der Energiequellen und Energieträger (l. o.). Viel wichtiger ist allerdings der Sektor Abwärme (r.), der zum Beispiel zwei Drittel der in den USA eingesetzten Energie (in anderen Ländern ist es ähnlich) ausmacht und verloren geht. Eine neue Sicht auf die Abwärme, ihre Organisation und Nutzung ist deshalb für die Dekarbonisierung viel wichtiger als ein paar zusätzliche Solarpanels. Die Stahlindustrie als großer und sehr zentralisierter Produzent von Abwärme ist bei dieser Aufgabe besonders gefordert, was im Projekt Green Steel angegangen wird (Bild: Lawrence Livermore National Laboratory)

Wertlose Abwärme als Ressource und teure Traktionsenergie

Green Steel als Forschungs- und Technologieplattform kann sehr viele Gesichter haben. Die bereits laufenden Big-Data-Projekte im Bereich Schrottlogistik in Zusammenarbeit mit Universitäten und Forschungseinrichtungen sind eines davon. Ebenfalls ein wichtiges Forschungsgebiet ist Abwärme. So kann hochtemperaturige Abwärme in thermischen Batterien gespeichert werden. Solche Wärmebatterien bestehen aus speziellem Beton mit eingegossenen Wärmetauschern oder Phase Change Materials (PCMs), meist flüssigen Salzen, die große Mengen Wärme bei sehr hohen Temperaturen aufnehmen und wieder abgeben können. Abwärme wird mit solchen Wärmebatterien damit nicht nur speicher-, sondern auch sehr einfach transportierbar und kann zur Erzeugung von Strom, Prozesswärme, Kälte oder Dampf genutzt werden.

Denkbar sind aber auch völlig neue – oder vergessen gegangene – Anwendungen für Abwärme. Wenn Abwärme über einen Dampfprozess mit handelsüblichen Abhitzekesseln verstromt wird, liegt bei einem Einspeisetarif von 30 €/MWh Strom der Wert der Abwärme bei 10 €/MWh. Das ist so tief, dass sich Rückgewinnungsmaßnahmen (Abhitzekessel, Dampfturbine, Generator, Elektroinstallation, Steuerungseinrichtungen) selten rechnen. Darum wird es praktisch nie gemacht.

Wird die Abwärme aber über den selben Dampfprozess, ohne den Umweg über die Elektrizität, direkt zur Traktion und damit zum Ersatz von Dieselkraftstoff eingesetzt, beträgt der Wert der Abwärme bei gegenwärtigen Kraftstoffpreisen 186 €/MWh. Entsprechend kann Green Steel eine Option für Test- und Entwicklungsprojekte für neue Traktionssysteme im Schienen- und Straßentransport sowie in der werksinternen Logistik bieten. So ist es möglich, mit Abwärme aus dem Stahlwerk Lokomotiven, Schrottfähren und Schlackentransporter anzutreiben. Das Prinzip beruht auf der sogenannten Speicher- oder Akkulokomotive, einer Dampflokomotive ohne Dampferzeugung und Verbrennung an Bord. Der Dampf wird stationär durch einen handelsüblichen Abwärmekessel erzeugt und dann getankt. Energiespeichermedium ist heißes Wasser unter hohem Druck. Ein Ladevorgang dauert rund 20 Minuten und reicht in der Regel für eine achtstündige Schicht.

Green Steel als Signal für andere Branchen

Neben der Forschungs- und Technologieplattform soll Green Steel zum Signalgeber für die gesamte Wirtschaft werden. Das fängt an mit der genauen Dokumentation und der kontinuierlichen Reduktion des eigenen Footprints. Ein nächster Schritt ist es, anderen Branchen die Vorteile von Stahl im Vergleich zu anderen Materialien aufzuzeigen. So hat Stahl in der Automobilindustrie oft einen kleineren CO2-Footprint als etwa Kohlefaserkonstruktionen und tiefere Kosten und einen niedrigeren CO2-Footprint als Aluminium. Zudem ist es besser rezyklierbar als Composite-Werkstoffe.

In diesem Zusammenhang müssen auch die Bainidurstähle angesprochen werden. Sie weisen direkt ab Werk ein bainitisches Gefüge auf, womit eine weitere Wärmebehandlung beim Kunden vermieden wird. Das führt zu erheblichen Einsparungen beim Erdgasverbrauch und den entsprechenden Emissionen.

Einladung zur Mitarbeit

Je intensiver danach gesucht wird, desto mehr derartige Green Steel-Signale finden sich, die sowohl der SSG wie auch ihren Kunden nützen können. Denn mit ihren riesigen Werksarealen, Hallen und Schienennetzen, mit ihrer Logistik- und Energieinfrastruktur sind die Werke der SSG eine ideale Startplattform für grüne Technologien, die nach innen wie nach außen wirken.

Green Steel bezeichnet zum einen exakt den CO2-Inhalt der Produkte der SSG. Es wird aber künftig viel mehr sein als nur ein Bio-Label für Stahl. Green Steel definiert den Absenkungspfad der Klimabelastung der Swiss Steel Group und er ist eine Einladung an Geschäftspartner, Forschende, Behörden und externe Organisationen, gemeinsam die Wirtschaft zu dekarbonisieren. Denn wenn Dekarbonisierung in der Stahlbranche nicht funktioniert, funktioniert sie nirgends.

Swiss Steel Holding AG

- www.swisssteel-group.com