Forscherteams des Leibniz-Institut für Neue Materialien INM in Saarbrücken, des Fraunhofer-Instituts für Silicatforschung (ISC) in Würzburg und der Friedrich-Alexander-Universität (FAU) in Erlangen-Nürnberg starteten am 1. Februar 2023 das Projekt AdRecBat, das die Wiederverwertung von Lithiumionenbatterien nicht zu deren Lebensende, sondern bereits zum Zeitpunkt des Produktdesigns betrachtet. Ziel des Projekts ist es, die Batteriekomponenten so gegeneinander abzugrenzen, dass eine sortenreine Wiederverwertung möglich wird. Das Bundesministerium für Bildung und Forschung (BMBF) fördert das Projekt über drei Jahre mit insgesamt 1,8 Millionen Euro aus dem Sondervermögen Klima- und Transformationsfonds.

Die Welt erlebt derzeit einen gigantischen Boom der Lithiumionenbatterie-Technologie. Für die kommenden zehn Jahre sind laut des europäischen Mobilitätsverbands Transport and Environment mehr als 40 Projekte für Batteriefabriken in Europa angekündigt. Im Sinne der Nachhaltigkeit der Elektromobilität muss damit einhergehend die Forschung an effizientem Recycling der Batteriematerialien und ihre quasi vollständige Rückführung in den Rohstoffkreislauf schnellstmöglich vorangetrieben werden. Dabei geht es nicht nur um die energiespeichernden Komponenten selbst, sondern auch um Elektroden, Verkapselung und Gehäuse. Im BMBF-Projekt AdRecBat – Additiv-basiertes ‚Design for Recycling‘ von Lithium-Ionen-Batterien – bündeln Forscherteams des INM, des ISC und der FAU ihre Expertise. Ihr Ansatz ist es, Lithiumionenbatterien auf mehreren Ebenen so zu gestalten, dass sich die verwendeten Materialien am Ende des Batterielebens problemlos voneinander trennen und separat wiederverwerten lassen. Dazu untersuchen die Partner recyclingrelevante Schlüsselstellen, an denen die Materialien während der Lebensdauer der Batterien sicher zusammenhalten, sich an deren Lebensende aber leicht voneinander lösen lassen.

Recyclingrelevante Stellen sind etwa die Siegelnaht der Pouchfolie, die Schnittstelle zwischen Stromabnehmer und Elektrode und die Grenzfläche zwischen Aktivmaterial und Kathode. Ist die Batterie verbraucht, werden, je nach den Eigenschaften der verwendeten Triggermaterialien, Trennreaktionen gezielt durch Veränderungen des äußeren Magnetfelds, der Temperatur oder des pH-Werts ausgelöst. Die nun vorliegenden Einzelkomponenten können dem Herstellungskreislauf dann wieder zugeführt werden.

Die Trigger-Additive sollen nach Aussage von Prof. Tobias Kraus, Projektleiter AdRecBat am INM, flexibel und nach Möglichkeit unabhängig vom Batterietyp integrierbar sein, so dass unterschiedliche Hersteller von Lithiumionenbatterien ihre Produkte mit den Additiven ausrüsten und deren Recyclability verbessern können. Voraussetzung für den Erfolg des Verfahrens ist, dass die Additive in der Batterie quasi unsichtbar bleiben und deren Funktionalität in keinerlei Hinsicht beeinträchtigen, so Prof. Kraus. Ziel sei es, die Effizienz und damit die Wirtschaftlichkeit des Recyclings im Vergleich zu existierenden pyro- und hydrometallurgischen Verfahren zu erhöhen, bei denen die ausrangierten Batterien ohne Zwischenschritte im Ganzen geschreddert werden.

Im INM sind neben dem Team von Prof. Kraus auch die Forschungsgruppe Energie-Materialien von Prof. Volker Presser und das INM-eigene InnovationsZentrum IZI am Projekt beteiligt.

Kontakt:

Prof. Dr. Tobias Kraus, E-Mail: tobias.kraus@leibniz-inm.de

- www.leibniz-inm.de

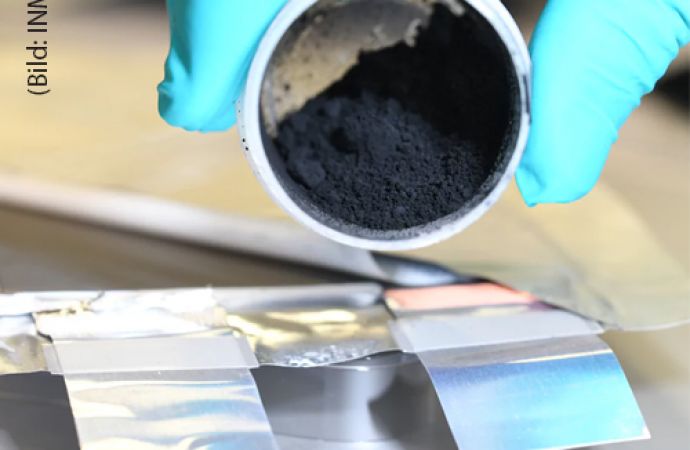

Text zum Titelbild: Design for Recycling: Die programmierte Unsterblichkeit der Lithiumionenbatterie: Elektroden von Lithiumionenbatterien werden durch das Verbinden von Pulvern hergestellt (Bild: INM)