Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover werden in einem aktuellen Forschungsprojekt innovative selbstschmierende Beschichtungen untersucht. Durch diese reibungsminimierenden Beschichtungen sollen höhere Standzeiten als bei etablierten Beschichtungen bei der Zerspanung von Aluminium erreicht werden. Durch die stetig wachsenden Anforderungen an den Zerspanprozess stehen die Hersteller von Zerspanwerkzeugen fortlaufend vor neuen Herausforderungen. Eine Steigerung der Leistungsfähigkeit der Werkzeuge kann insbesondere durch das Aufbringen von prozessangepassten Beschichtungen erreicht werden.

Durch den globalen Wettbewerb im produzierenden Industriesektor steht die Steigerung der Wirtschaftlichkeit einer Produktion im Fokus der Unternehmen. Mithilfe von etablierten Verfahren wie dem HPC-Fräsen (High-Performance-Cutting) kann die Produktivität einer Werkzeugmaschine signifikant gesteigert werden. Gleichzeitig werden die Zerspanungswerkzeuge dadurch immer höheren thermischen und mechanischen Belastungen ausgesetzt. Um die Leistungsfähigkeit der Zerspanungswerkzeuge dennoch gewährleisten und hohe Standzeiten erreichen zu können, ist das Aufbringen von Beschichtungen heute Stand der Technik. Aufgrund der Produktivitätssteigerung und der Bearbeitung von neuen Werkstoffen steigt die Nachfrage nach leistungsfähigeren Werkzeugen jedoch weiter.

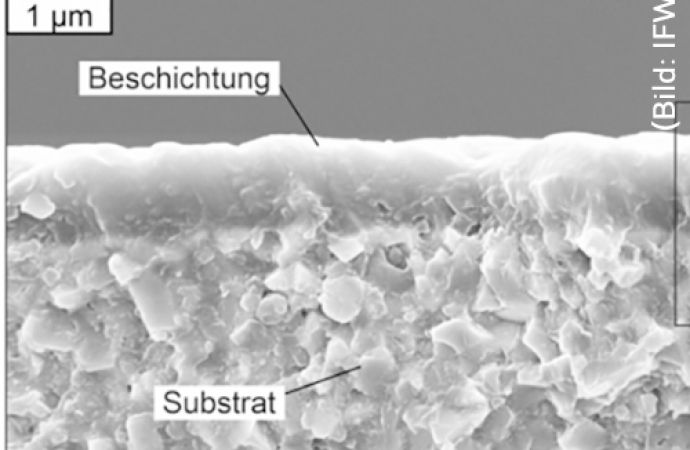

Neuartige Beschichtungssysteme wie Chromaluminiumnitrid-Schichten (Cr,Al,N) versprechen eine hohe Härte ähnlich der von polykristallinem Diamant, sagt Projektbearbeiter Markus Hein. Durch das Zulegieren von Übergangsmetallen wie Vanadium, Wolfram oder Titan komme es zudem zur Ausbildung selbstschmierender Magnéli-Phasen, wodurch die Reibung verringert werden könne. Da die Oxide der Übergangsmetalle Vanadium, Wolfram und Titan häufig Defekte in Form von temperaturabhängigen Sauerstoff-Fehlstellen besitzen, komme es zu einer Änderung der Phasenstruktur und der Bindungskräfte. Die Sauerstoff-Fehlstellen ordnen sich in der Regel in Ebenen an, die bei Belastung Gleitebenen bilden. Aus diesem Grund untersuchen wir die temperaturabhängige Fehlstellenkonzentration verschiedener Übergangsmetalle, erklärt Markus Hein.

Innerhalb eines ZIM-Kooperationsprojekts mit der Firma WOLF GmbH ist daher das Ziel, ein neuartiges selbstschmierendes Beschichtungssystem auf der Grundlage von Magnéli-Phasen zu entwickeln, um die Reibung von beschichteten Werkzeugen in der Zerspanung signifikant zu reduzieren. Hierfür werden im ersten Schritt Targetkonzepte entwickelt, die zu einer wesentlich höheren Schichthomogenität führen. Gerade dies ist für diese Art von Beschichtungen von hoher Bedeutung, weil hierdurch auch der selbstschmierende Effekt homogen innerhalb der gesamten Beschichtung verteilt wird. Zudem wird zunächst Prozesswissen über den Einfluss der Schichtzusammensetzung auf die Fehlstellenkonzentration und damit auf die Aktivierungstemperatur der Magnéli-Phasen aufgebaut. Im weiteren Verlauf sollen Wendeschneidplatten mit dem am besten geeignetsten Beschichtungssystem beschichtet und in Hobeluntersuchungen eingesetzt werden, um die Spanbildung und das Reibverhalten der Beschichtungen zu untersuchen.

Markus Hein

Kontakt:

Markus Hein M. Sc., Institut für Fertigungstechnik und Werkzeugmaschinen, E-Mail: hein@ifw.uni-hannover.de

- www.ifw.uni-hannover.de

Beschichtung eines Hartmetallwerkzeugs (© Hn/99871, © IFW)