Das Fraunhofer-Institut für Lasertechnik ILT hat das sogenannte SMaC-Verfahren entwickelt, ein neues Beschichtungsverfahren, das Laserauftragschweißen und mechanische Bearbeitung kombiniert. Hochfeste Beschichtungswerkstoffe könne so schnell und effizient aufgetragen und simultan zerspanend bearbeitet werden. SMaC ermöglicht damit die Herstellung von Bauteilen mit verlängerter Lebensdauer und erweiterten Einsatzzyklen.

Beschichtungen sind eigentlich wie Hidden Champions: Sie werden kaum wahrgenommen und leisten dennoch Großartiges. Sie tragen dazu bei, Bauteile vor unterschiedlichsten Arten von Schäden und Verschleiß zu schützen. Beschichtungen verbessern die physikalischen oder chemischen Eigenschaften von Bauteiloberflächen oder verleihen ihnen bestimmte Funktionen. Sie können auch dazu beitragen, Energie zu sparen, indem eine Beschichtung isoliert oder reflektiert.

Ein neues, patentiertes Kombinationsverfahren, das am Fraunhofer-Institut für Lasertechnik ILT entwickelt wurde, verbessert die Energiebilanz darüber hinaus auf eine weitere Art, das sogenannte simultane Beschichten und Zerspanen (Englisch: Simultaneous Machining and Coating, kurz SMaC). Wir haben die mechanische Bearbeitung mit dem Extremen Hochgeschwindigkeits-Laserauftragschweißen (EHLA) in einem Bearbeitungsschritt kombiniert, erklärt Viktor Glushych, Leiter der Gruppe Beschichtung LMD und Wärmebehandlung am Fraunhofer ILT. Damit verkürzen wir die Bearbeitungszeiten erheblich. Je nach Anforderungsprofil und Beschichtungswerkstoff kann die Prozessdauer um mehr als 60 Prozent reduziert werden.

SMaC löst ein grundlegendes Problem von hochfesten Schutzschichten gegen Korrosion und Verschleiß: Je härter die Beschichtung, desto besser der Schutz, aber desto aufwändiger auch die Bearbeitung. Der Clou bei SMaC ist, dass es die im EHLA-Prozess entstehende Prozesswärme nutzt.

Unmittelbar nach dem Laserauftragschweißen besitzen die Beschichtungswerkstoffe bei mehreren Hundert Grad Celsius Restwärme nur einen Bruchteil ihrer Härte. In der mechanischen Bearbeitung, die zeitparallel stattfindet, verschleißt das Werkzeug somit erheblich weniger und arbeitet gleichzeitig schneller. Mit SMaC können die Forschenden korrosions- und verschleißbeständige Beschichtungen wirtschaftlich aufbringen. Wir erzielen signifikant höhere Oberflächenqualitäten und potenziell höhere Werkzeugstandzeiten als mit der üblichen, sequenziellen Bearbeitung, verdeutlicht Glushych. Im EHLA-Prozess können hochfeste Beschichtungswerkstoffe verarbeitet werden – sogar Hochentropielegierungen oder metallische Gläser, die mit konventionellen Methoden kaum mechanisch bearbeitet werden können.

SMaC erlaubt eine hochproduktive, wirtschaftliche und vielseitige Beschichtung von Bauteilen. Das neue Verfahren ist aber auch unter ökologischen Gesichtspunkten interessant, weil Komponenten deutlich länger unbeschädigt im Einsatz bleiben können und seltener ausgetauscht werden müssen. SMaC verlängert nach Aussage von Glushych entscheidend die Lebensdauer, Einsatzzyklen und Wartungsintervalle von Bauteilen, Baugruppen und ganzen Maschinen. Das erhöhe die Rohstoff- und Energieeffizienz der Bauteile und minimiere Maschinenstillstände.

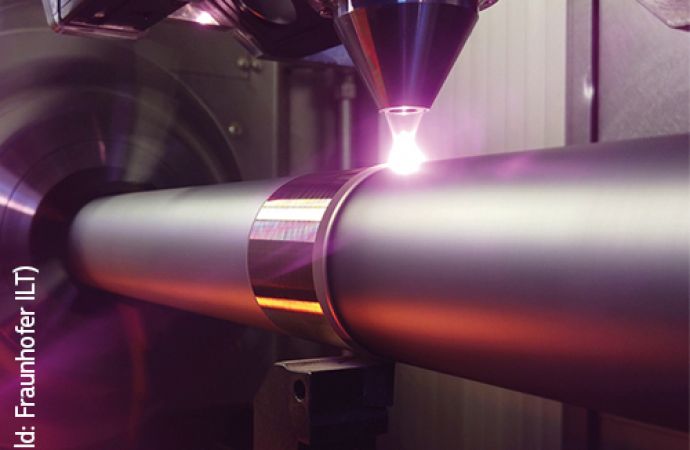

Insbesondere beim Auftragen schwer zerspanbarer, hochfester Beschichtungen ergeben sich durch die SMaC-Technologie erhebliche wirtschaftliche und technologische Vorteile (© Fraunhofer ILT, Aachen)

Weniger Ersatzteile bedeuten weniger Rohstoffeinsatz, weniger Wartung, weniger Transport und Lagerhaltung. Für viele Unternehmen erhöht dies die Unabhängigkeit und Planungssicherheit – also eine höhere Resilienz der Produktion. Insbesondere in den letzten Jahren wurden Unternehmen schon häufiger durch sehr lange Lieferzeiten für metallische Funktionsbauteile ausgebremst.

SMaC ist laut Glushych effizient, energie-, zeit- und ressourcenschonend. Das Verfahren eignet sich prinzipiell für alle Anwendungen, bei denen bisher Bauteile nacheinander beschichtet und zerspant wurden. Es lässt sich beispielsweise zur Herstellung von Beschichtungen für Korrosions- und Verschleißschutz, Beschichtungen mit hart- und weichmagnetischen Eigenschaften oder zur Herstellung von enorm widerstandsfähigen Gleitlagerbeschichtungen und weiteren funktionalen Oberflächen einsetzen.

Anwendungen finden sich beispielsweise in der Energiewirtschaft und der gesamten Mobilitätsbranche, überall, wo hoch belastete, rotationssymmetrische Bauteile zum Einsatz kommen. In der chemischen Industrie beispielsweise müssen Oberflächen aggressiveren Medien standhalten. Im Bergbau oder bei Werkzeugen schützt SMaC erfolgreich gegen Verschleiß. Die Anwendungsbereiche sind zahlreich und vielfältig.

Glushych denkt einen Schritt weiter: Mit dem Simultanen Beschichten und Zerspanen könnten wir beispielsweise bestimmte feinstaubreduzierende Bremsscheibenbeschichtungen schneller und produktiver fertigen. Eine andere Anwendung, welche die Forschenden testen wollen, ist die Herstellung von Multimaterialschichten in der Batterietechnik. Viktor Glushych ist überzeugt, dass das neue Kombinationsverfahren in der nächsten Zeit viele neue Anwendungsfelder für die laserbasierte Beschichtungstechnologie eröffnen wird.

Kontakt:

Viktor Glushych M. Sc., Beschichtung LMD und Wärmebehandlung, E-Mail: viktor.glushych@ilt.fraunhofer.de

- www.ilt.fraunhofer.de

Text zum Titelbild: Insbesondere beim Auftragen schwer zerspanbarer, hochfester Beschichtungen ergeben sich durch die SMaC-Technologie erhebliche wirtschaftliche und technologische Vorteile (© Fraunhofer ILT, Aachen)