Damit Klebeverbindungen die Kräfte übertragen können, die ihnen zugedacht sind, muss der Klebstoff definiert aushärten. Diese Aushärteprozesse benötigen Zeit und müssen bestimmte Erwärmungskurven durchlaufen. Zum Erreichen der notwendigen Festigkeit kann der Konstrukteur die Klebefläche auch überdimensionieren.

Dimensionierung der Klebestelle

Die Kunst bei der Dimensionierung einer Klebeverbindung liegt in der Kleinheit der geklebten Struktur. Dabei muss sich der Konstrukteur absolut darauf verlassen können, dass der Klebstoff immer seine maximale Haftkraft zur Verfügung stellt. Die Vorbereitung der mit Klebstoff belegten Flächen oder auch die Auswahl des Klebstoffes, um nur die wichtigsten Größen zu nennen, sind nicht Gegenstand der hier vorliegenden Betrachtung, sondern nur das Verfahren für eine zuverlässige Aushärtung des Klebstoffs.

Verfahren zur Aushärtung von Klebstoffen

Aushärtung bei Raumtemperatur

Die zu verbindenden Bauteile mit dazwischen befindlichem Klebstoff werden fixiert und liegen so lange, bis der Klebstoff die erhoffte Festigkeit erreicht hat.

Vorteile dieser Variante sind geringe Investitionen in den Prozess. Als Nachteil ist zu nennen, dass keine prozesssichere Haftkrafterzeugung möglich ist und zudem ein hoher Platzbedarf bei langer Aushärtezeit vorliegt.

Beschleunigte Aushärtung im Ofen

Bei einer Aushärtung im Ofen werden Bauteile einer definierten Temperatur ausgesetzt. Das gesamte Bauteil wird erwärmt und nimmt dadurch viel Wärmeenergie auf, die nach dem Klebeprozess wieder abgegeben wird und möglicherweise mit Klimageräten aus der Fertigungs-Halle transportiert werden muss. Die Erwärmung der Klebestrukturen kann an Versuchs-Bauteilen ermittelt werden einschließlich der notwendigen Dauer der Erwärmungszeit. Das so entwickelte Rezept wird in der Steuerung des Ofens gespeichert, um dann passend zum Bauteil abgerufen zu werden und dadurch eine zuverlässige Klebung zu erreichen. Die frisch geklebten Werkstücke sind nach der Klebung heiß. Zur Abkühlung auf Handlingtemperatur benötigen diese Zeit, Fläche und/oder Unterstützung durch Lüftungsgeräte.

Vorteilhaft bei dieser Fertigungsmethode ist die definierte, prozesssichere Aushärtung bei geringerem Platzbedarf im Vergleich zur Raumtemperaturaushärtung. Die Nachteile sind:

- lange Vorheizzeit, innerhalb der der Ofen nicht sofort einsatzfähig ist

- hoher Energieverbrauch, da der Ofen mit aufgeheizt wird

- Aufheizen der den Ofen umgebenden Werkhalle

Beschleunigte Aushärtung durch Wirbelstromerwärmung

Die Wirbelstromtechnologie (WS-Technik) erwärmt nur die Struktur der Werkstücke, die verklebt werden; der Rest des Werkstücks bleibt auf Raumtemperatur. Ja nach Geometrie und Masse der Werkstücke wird die notwendige Temperatur nach wenigen Sekunden erreicht. Je nach Klebstoff kann die Erwärmungskurve flach gehalten werden, damit Inhaltsstoffe aus dem Kleben entweichen können. Anschließend wird die Temperatur auf die Aushärtetemperatur gebracht und diese gehalten, bis der Kleber in der Klebestruktur ausgehärtet ist. Die Wärmeenergie verteilt sich im gesamten Werkstück. Je nach Volumenverhältnis von gesamtem Werkstück zur geklebten Struktur stellt sich eine Temperatur ein, mit der das geklebte Werkstück sehr schnell wieder weiter bearbeitet werden kann. Für diese Methode eignen sich 2-K-Kleber ohne Lösemittel bestens.

Die Vorteile sind:

- sehr exakte Temperatursteuerung und Überwachung,

- kurze Taktzeiten,

- geringer Platzbedarf

- skalierbar, entsprechend der benötigten Heizleistung,

- geringster Energieverbrauch,

- keine Aufheizzeit.

- die Härtevorrichtung benötigt kein Gehäuse um die Bauteile

- geringer Investitionsbedarf

Als Nachteile sind zu nennen:

- maximal 12 kW Heizleistung je Station,

- die erforderliche Spule muss geometrisch an das Werkstück angepasst werden

- Aushärtezeit wird vom Kleber vorgegeben

Der Vorteil der WS-Technologie lässt sich an einem einfachen Vergleich zeigen: die Energiebilanz beläuft sich bei der Erwärmung mittels WS-Technik auf etwa 5 % bis 12% des Energieeinsatzes gegenüber dem Verfahren des Umluftofens.

Fazit

Die WS-Erwärm-Technik ist nicht bei jeder Geometrie und jedem Werkstoff einsetzbar, aber dort wo sie funktionier ist sie bei Taktzeiten, Platzbedarf und vor allem im Energieverbrauch durch keine andere derzeitige Technologie zu übertreffen. Neben der Kostenreduzierung aufgrund der einzusetzenden Energiemenge ergibt sich ein zusätzlicher Ertrag durch den Verkauf der eingesparten CO2-Zertifikate.Helmut Bauer

- www.baueranlagen.de

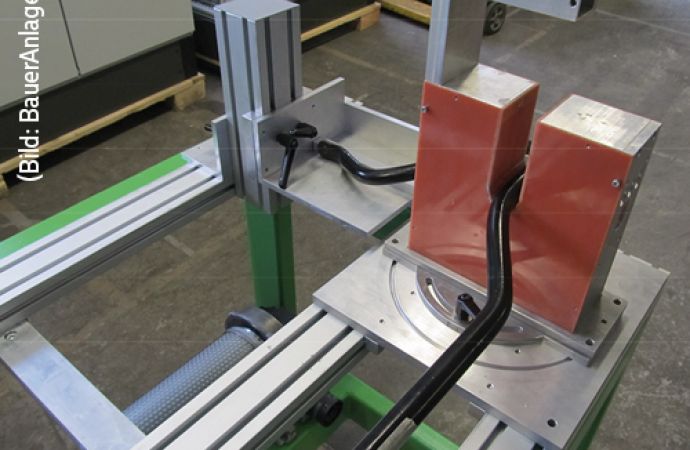

Text zum Titelbild: Erwärmungsanlage zur Durchführung einer Vulkanisierung (Bild: BauerAnlagen)