Die Effizienz von Produktionen unterschiedlicher Art zu steigern, ist nach wie vor ein wichtiges Thema; optimierte und zuverlässige Reinigungsverfahren tragen ihren Teil dazu bei. Besonders interessant sind beispielsweise im Bereich der Herstellung von Antrieben für Fahrzeuge oder Speicherelementen für elektrische Energie Reinigungsverfahren ohne den Einsatz von Lösemitteln. Verfahren mit Luft oder Lasern bieten entsprechende Möglichkeiten und haben in einigen Produktionsprozessen bereits ihre Praxisreife gezeigt. Ergänzt werden die Reinigungsverfahren durch sichere Prüfmethoden.

Trockenreinigung von elektrischen Komponenten

Im Allgemeinen wird beim Arbeitsschritt Reinigen daran gedacht, mit flüssigen Medien, sowohl auf wässriger als auch auf organischer Basis, Verschmutzungen unterschiedlicher Art von Bauteilen zu entfernen. Dabei steigt die Anforderung an die Reinigungstechnologie in der Regel auch mit dem Zustand der zu reinigenden Komponenten im Fertigungsprozess. Während Komponenten im Anfangsstadium der Produktion noch relativ einfach zu reinigen sind, erfordern Komponenten mit umfangreichen Einzelteilen am Ende eines Montageprozesses komplexere Reinigungsverfahren. Beschädigungen an Komponenten und Einzelteilen aus verschiedenen Werkstoffen beispielsweise sind zu vermeiden, gleichzeitig ist deren Funktion zu gewährleisten. Beispiele derartiger Anforderungen finden sich unter anderem bei elektrischen Komponenten, wie sie verstärkt für die Elektromobilität benötigt werden.

Beispiel für Verunreinigungen auf Statoren (Bild: Ecoclean/Jansen)

Ecoclean bietet für solche Anforderungen eine spezielle Trockenreinigung an. Hierbei erfolgt die Reinigung durch eine gezielte Anströmung von Luft. Zum Einsatz kommt die Technologie beispielsweise bei der Reinigung von Statoren an Elektromotoren. Statoren bestehen aus unterschiedlichen Einzelteilen aus Metallen und Kunststoffen und eventuell vorhandene Fremdkörper reduzieren die Funktionseigenschaften beziehungsweise können zum Ausfall des Elektromotors führen. Gefordert wird hier die Abreinigung von Partikeln mit Größen zwischen etwa 0,5 µm und 1 µm bei Massen zwischen 0,5 mg und 5 mg.

Gefordert ist die Reinigungstechnologie allerdings durch die bestehenden Eigenschaften eines derartigen Bauteils. Sie beziehen sich vor allem auf die zu erwartenden Strömungen des Reinigungsmediums Luft um die Oberflächenbereiche des Bauteils. Dabei handelt es sich zum Beispiel um Strömungsschatten, ungleichmäßige Winkel der vorhandenen Ebenen, Taschen oder Grate an Übergängen. Darüber hinaus machen sich aber auch die unterschiedlichen Werkstoffe bezüglich deren Strömungseigenschaften oder unterschiedlichen Haftkräften der vorhandenen Partikel bemerkbar. Außerdem ist zu berücksichtigen, dass die möglichen Verunreinigungen aus verschiedenen Bearbeitungsprozessen stammen, wie etwa Transport/Handling, Fügeprozesse (Schweißen oder Löten), mechanische Bearbeitung oder aus Zusatzbehandlungen wie dem Imprägnieren, und dadurch erhebliche Unterschiede bezüglich Form, Größe oder Anhaftung besitzen.

Eine geeignete Anlagentechnik zur Trockenreinigung berücksichtigt diese Vielfalt an Einflussgrößen und erlaubt die Einstellung von Behandlungsdruck, Ausführung der eingesetzten Düsen, Abstand zwischen Bauteil und Werkzeug oder die Bewegungsgeschwindigkeit eines Bauteils in der Reinigungsanlage. Als positiv haben sich zum Beispiel ein möglichst geringer Abstand zwischen Anblaswerkzeug und Bauteil, eine turbulente Luftführung zur Düsenöffnung oder die Nutzung von Vibration erwiesen. Durch die Vibration lösen sich zu entfernende Partikel leichter von den Oberflächen.

Aufbau einer Wirbelkammer zur Vermeidung von Rückverschmutzung (Bild: Ecoclean/Jansen)

Um die Rückverschmutzung von Bauteilen während des Reinigungsprozesses zu vermeiden, eignen sich für die Trockenreinigung spezielle Wirbelkammern, bei denen die abgereinigten Partikel nach dem Trägheitsprinzip aus dem Luftstrom entfernt werden. Wie in Simulationen erkennbar ist, bilden sich zum Beispiel konzentrische Strömungsmuster aus, bei denen der Sammelbehälter für Partikel einen Totraum darstellt. Des weiteren werden durch Luftströmungen lose Partikel aufgewirbelt, an die Wand der Prozesskammer gefördert und dort abgeschieden. Die Rückverschmutzung wird zudem durch eine auf die Strömung hin optimiert gestaltete Behandlungskammer vermieden; erreicht wird dies beispielsweise durch eine gleichmäßige Luftströmung in Zwischenräumen, eine gezielte Luftströmung an Innenwänden oder eine optimierte Absaugung. Die Reinigung kann damit bei reinem Abblasen innerhalb von etwa 100 Sekunden und bei Einsatz von Vibration innerhalb von 60 Sekunden durchgeführt werden. Zu berücksichtigen ist hierbei, dass die Anlage auf eine Bauteilgeometrie ausgerichtet werden muss.

Hinweis: Der Inhalt des Abschnitts über Trockenreinigung basiert auf einem Vortrag von Ingo Jansen auf der parts2clean 2022.

Laserreinigung von elektrischen Komponenten

Eine weitere Reinigungstechnologie ohne Einsatz von flüssigen Reinigungsmitteln ist die Laserreinigung, mit der sich das Unternehmen Clean-Lasersysteme befasst. Ihr Verfahren nutzt die Möglichkeit, Laserlicht sehr präzise und mit definierter Energie ausrichten zu können. Mit sehr kurzen Laserpulsen im Bereich von unter 100 ns lässt sich zudem der thermische Einfluss auf einen Grundwerkstoff sehr gering halten. Besonders effizient ist das Verfahren bei Oberflächen mit hohem Reflexionsvermögen, weshalb es sich vor allem für metallische Oberflächen eignet, da hierbei die Einwirkung auf Deckschichten oder vorhandene partikuläre Verunreinigungen beschränkt wird.

Abtragsraten in Abhängigkeit von Beschichtungsart, Schichtdicke und Farbe der Beschichtung bei Einsatz des CL 600 Lasersystems (Bild: Büchter)

Die Herstellung von elektrischen Komponenten für Elektrofahrzeuge profitiert besonders von der Laserreinigung. Neben dem Entfernen von Deckschichten und Verschmutzungen kann das Verfahren auch zur Entschichtungen von Metalloberflächen, beispielsweise zur Schaffung von elektrischen Kontaktpunkten oder einer sauberen Oberfläche für Verklebungen oder Verschweißungen, genutzt werden, indem Isolationsmaterialien partiell beziehungsweise lokal abgetragen werden.

Mögliche Anwendungen des Laserreinigens im Bereich der E-Mobilität (Bild: Büchter)

Eingesetzt wird das Laserreinigen unter anderem bei der Fertigung von Karosserien für Fahrzeuge aus Aluminium. Bleche der 6000-Legierungen werden mit bis zu 15 m/min und einer Verschmutzung von bis zu 4 g/m2 Öl und Oxiden gereinigt, so dass nachfolgend mit hoher und konstanter Qualität geschweißt werden kann. Weiterer Anwendungsbereich für diese Technologie ist die Elektromobilität, etwa die Fertigung von Akkumulatoren, bei der die Kontakte der Einzelzellen vor dem Schweißen und Drahtbonden gereinigt werden. Der besondere Vorteil liegt in der geringen thermischen Belastung der Akku-Zellen, da die Laserenergie sehr präzise gesteuert wird. Sowohl für Karosserien als auch für Fahrzeugbatterien ist das partielle Entfernen von kathodischem Tauchlack (KTL) eine gute Möglichkeit zur Vorbereitung der Massekontaktierung. Hierbei werden Abtragsraten von bis zu 30 cm2/s erzielt. Entsprechende Systeme der Clean-Lasersysteme GmbH umfassen neben Laser und Steuereinheit für diese Anwendungen auch angepasste Absaugsysteme.

Hinweis: Der Inhalt des Abschnitts über Laserreinigung basiert auf einem Vortrag von Edwin Büchter auf der parts2clean 2022.

Reinigung in der Batteriezellfertigung

Der aktuelle Wandel im Verkehrswesen hin zu elektrisch betriebenen Fahrzeugen erfordert in stark steigendem Maße die Bereitstellung leistungsfähiger Stromspeicher, bei denen es sich heute in erster Linie um Akkumulatoren mit Lithiumverbindungen handelt. Um die benötigten hohen Leistungen der Akkus gewährleisten zu können, werden Standardausführungen, Rundzellen, prismatische Zellen und Pouch-Zellen zu Packs zusammengeschlossen. Je nach Ausführung können hierfür zwischen etwa 100 und bis zu 8000 Zellen in einem Pack vereint werden. Die Hüllen der Packs haben die Aufgabe, die einzelnen Zellen vor der Umgebungsatmosphäre und vor mechanischer Schädigung zu schützen. Dazu werden diese aus Stahl, vernickeltem Stahl oder Aluminium durch mechanisches Umformen von Blechen erzeugt. Zur Durchführung der mechanischen Umformung werden Fette und Öle eingesetzt, wie sie vom Unternehmen Fuchs Lubricants Germany entwickelt, gefertigt und vertrieben werden. Im Prozess werden die metallischen Bauteile jedoch nicht nur mit den Umformstoffen, sondern auch mit Umgebungsstoffen und Partikeln verschmutzt.

Spektrum an möglichen Verunreinigungen bei der Herstellung von Batteriepacks, für die effektive Reinigungsmittel zur Verfügung stehen müssen (Bild: Fuchs/Gramlich)

Zur Gewährleistung eines sicheren Fertigungsprozesses mit Arbeitsschritten wie Verschweißen, Kontaktieren oder Beschichten der Packs kommen zuverlässige Reinigungsverfahren zum Einsatz. Hierbei werden die Reinigungsmethoden den unterschiedlichen Verschmutzungen angepasst. Diese können sowohl polarer Natur sein, also vorzugsweise in Wasser lösbar, oder unpolarer Natur und damit durch Lösemittel zu entfernen. Diese Reinigungsmittel werden in aller Regel aufgearbeitet und so deren Nutzungsdauer deutlich erhöht. Im Falle von organischem Lösemittel eignen sich zur Aufarbeitung insbesondere Destillationsverfahren. Bei den Reinigungsmitteln auf wässriger Basis, die je nach Verunreinigung und Werkstoff alkalisch oder sauer sein können, muss vor allem darauf geachtet werden, dass die metallischen Werkstoffe keine Schädigung durch Korrosion erleiden.

Hinweis: Der Inhalt des Abschnitts über Reinigung in der Batteriezellfertigung basiert auf einem Vortrag von Christian Gramlich auf der parts2clean 2022.

Reinheitsprüfung mittels Laser

Wichtig für alle Arten von Beschichtungen ist das Vorliegen einer sauberen Oberfläche, da in der Regel Fremdstoffe auf Oberflächen die Haftung einer Beschichtung reduzieren oder vollständig unterbinden. Allerdings sind Verunreinigungen nur bedingt erkennbar, entweder aufgrund einer hohen Transparenz (z. B. in Form von Ölen oder oxidischen Deckschichten) oder sehr geringen Abmessungen. Dementsprechend anspruchsvoll ist die Reinheitsprüfung der Oberflächen. Lösungen bieten beispielsweise Verfahren mit hoher Auflösung, um kleine Verunreinigungen zu erfassen, oder Methoden, bei denen Verunreinigungen zur Aussendung von Licht veranlasst werden und so die Erkennbarkeit deutlich erhöht wird.

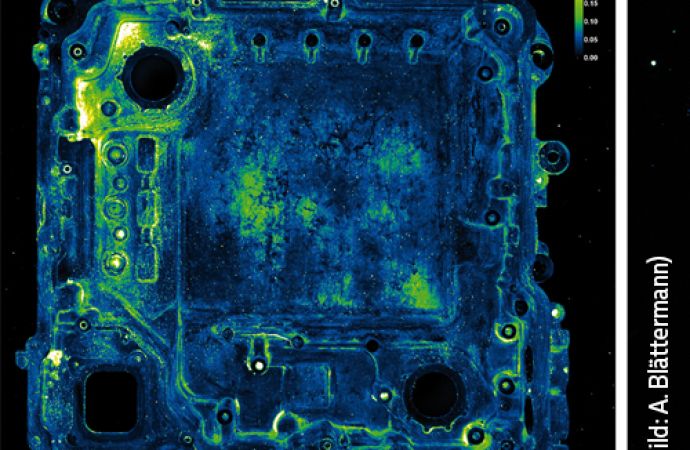

Beispiele für die Bestimmung von störenden Verschmutzungen mittels Fluoreszenz (Bild: A. Blättermann)

Das Fraunhofer-Institut für Physikalische Messtechnik IPM setzt in diesen Fällen Laserlicht ein, das bei organischen Stoffen zur Fluoreszenz führt. Damit lassen sich die meisten der Prozesshilfsstoffe der Metallverarbeitung erkennen. Die Fluoreszenzmesstechnik kann darüber hinaus auch für die Bestimmung von Schmiermitteln bei der Fertigung von Blechteilen (Automobilaußenhaut), Trennmitteln im Druckgussprozess (Strukturbauteile) oder bei Beschichtungen als Korrosionsschutz, Haftvermittler, Passivierung oder Lack genutzt werden. Die Messtechnik bietet einen hohen Kontrast bei Detektion von organischen Verbindungen und das erhaltene Signal ist bei dünnen Schichten proportional zur Schichtdicke, so dass auch Aussagen zur Dicke möglich sind. Darüber hinaus weist die Fluoreszenzmesstechnik eine hohe Empfindlichkeit beziehungsweise geringe Nachweisgrenze auf und ermöglicht eine berührungslose, zerstörungsfreie und sehr schnelle Detektion.

Besondere Vorteile ergeben sich darüber hinaus durch die Kombination der laserinduzierten Fluoreszenzmessung mit Laserscanning und mit robotergeführten Lasergeräten. Damit lassen sich verschiedenste Geometrien mit hoher Präzision und hoher Geschwindigkeit vermessen.

Hinweis: Der Inhalt des Abschnitts über Reinheitsprüfung mittels Fluoreszenz basiert auf einem Vortrag von Dr. Alexander Blättermann auf der parts2clean 2022.

Kavitation - Wichtiger Effekt in der Reinigungstechnik

In nahezu jedem Prozess unter Einsatz von wässrigen Reinigungsmitteln, insbesondere für die Reinigung von metallischen Teilen, kommt Ultraschall zum Einsatz. Die Wirkung des Ultraschalls beruht darauf, dass Ultraschall im Reinigungsmedium zu Schwingungen der einzelnen Teilchen des Mediums führt. Durch diese Schwingungen werden im Medium und vor der zu reinigenden Oberfläche, also beispielsweise einer Metalloberfläche, sogenannte Druckknoten und Druckbäuche erzeugt. Ab einer bestimmten Stärke der Schwingungen, auch als Schalldruck bezeichnet, reißen die bestehenden Verbindungen zwischen den Flüssigkeitsteilchen, was sich als Blasenbildung bemerkbar macht. Diese Blasen sind mit Gas und Wasserdampf gefüllt; das Gas stammt aus dem im Wasser gelösten Gas. Diese Blasenbildung wird als Kavitation bezeichnet.

Durch Ultraschall erzeugtes Ultraschallfeld mit Druckknoten und Druckbäuchen (Bild: de Holly/Elma)

Die Entstehung der Blasen und deren Kollabieren folgen in rascher Folge, üblicherweise als Überdruck- und Unterdruckphase bezeichnet. Die daraus resultierenden Kräfte an Oberflächen von Feststoffen führen zur Ausbildung von verschiedenen parallel ablaufenden Reinigungsvorgängen.

Phänomenologischer Zusammenhang von Ultraschall und Reinigung nach L.D. Rozenberg (Bild: de Holly/Elma)

Die Erosion ist der stärkste der auftretenden Reinigungseffekte. In erster Linie handelt es sich hierbei um die Wirkung der aus den kollabierenden Blasen entstandenen Druckstöße, die zu einer Art Aufsprengen von Verunreinigungen führt. Des Weiteren werden Kräfte erzeugt, die ein Abschälen von Deckschichten unterschiedlicher Art ergeben. Die Emulsifikation wirkt vor allem bei filmischen Verunreinigungen. Schmutz und Medium werden dabei durch Ultraschalleinwirkung emulgiert, was einen reinigenden Effekt mit sich bringt. Der Hydroabrasive Verschleiß kann als eine Art Abschleifen durch schnell strömende Flüssigkeit verstanden werden. Die Strömungen werden von dem Ultraschall und schwingenden Blasen verursacht. Das Auflösen der Verschmutzung schließlich tritt in Verbindung mit der verwendeten Reinigungschemie auf. Die Ultraschalleinwirkung verstärkt diesen Effekt.

Hinweis: Der Inhalt des Abschnitts über Ultraschallkavitation basiert auf einem Vortrag von Herrn Holly auf der parts2clean 2022.

Sensorsystem zur Kontrolle von Ultraschallparametern

In der Reinigungspraxis erfolgt die Einstellungen für Ultraschalleinrichtungen in der Regel mittels Prüfung an zu reinigenden Teilen. Diese einmal ermittelten Einstellungen werden dann nur in geringem Maße variiert, indem zum Beispiel Anpassungen über qualitative Angaben wie schwache oder starke Verschmutzung angewandt werden. Dabei bleiben meist eine ganze Reihe an unbekannten Einflussgrößen unberücksichtigt, so dass kaum eine bedarfsgerechte Reinigung möglich ist.

Parameter bei der Reinigung (Bild: E. Fuchs)

Zur Verbesserung der Situation wurde ein IGF-Projekt durchgeführt mit dem Ziel, ein Sensorsystem zur gezielten Steuerung der Ultraschallwirkung für jedes einzelne zu reinigende Objekt zu erhalten. Dazu wurden Messgrößen von Ultraschalleinrichtungen und Einflussgrößen der Reinigungsmedien erfasst und deren Zusammenhänge im Hinblick auf ein Reinigungsergebnis ermittelt. Die daraus entstehende intelligente Prozesssteuerung wird zu einer flexibleren und effizienteren Reinigung führen.

Unter Einsatz eines Forschungsdemonstrators beim Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVVwurde die Impedanz des Ultraschallschwingers als Ausgangsgröße gemessen und gesteuert. Zur Erfassung der Schallwirkung wurde mit einem Erosionssensor gearbeitet. Außerdem wurden Schalldruck und Schallpegel erfasst und variiert. Die Bewertung der Schallwirkung wurde unter anderem durch Messung von Schalldruck und Kavitationsrauschen erfasst und sichtbar gemacht. Daraus lässt sich beispielsweise erkennen, dass die Eintauchtiefe den Schalldruck signifikant beeinflusst.

Für die Prüfung der entwickelten Sensoren und Steuereinrichtungen wurde Aluminiumfolie auf einem Spannrahmen fixiert und dem Ultraschall ausgesetzt. Das neue System macht es möglich, die Folie ohne die geringsten mechanischen Schädigungen zu reinigen.

Hinweis: Der Inhalt des Abschnitts über das Multisensorsystem für Ultraschallreinigungsparameter basiert auf einem Vortrag von Dr. Enrico Fuchs auf der parts2clean 2022.

– wird fortgesetzt