Die mks Atotech bietet unterschiedliche Verfahren der Oberflächenbehandlung und Beschichtung an, bei denen die hohe Qualität der hergestellten Oberflächen unter Einhaltung eines hohen Umweltschutzes in Sinne der Green Deal-Strategie im Mittelpunkt steht. Im Rahmen der Tagung stellten Fachleute der mks Atotech die Produkte des Unternehmens vor und präsentierten deren Eigenschaften und Einsatzmöglichkeiten in allen Bereichen der Industrie. Dabei zählt nach wie vor die Automobilindustrie zu den Hauptabnehmern. Ergänzt wurde die Produktvorstellung durch Vorträge von externen Fachleuten zu Themen des Energiesparens, der Durchführung und Bewertung von Korrosionstests oder den Anforderungen neuer, erweiterter Qualitätsvorgaben aus der Automobilindustrie.

Hartmut Rapp und Uwe Knebel, beide mks Atotech, konnten etwa 100 Teilnehmer zum 6. Korrosionsschutzgipfel des Unternehmens in Frankfurt begrüßen. Uwe Knebel zeigte sich sehr erfreut darüber, dass nach Ende der Corona-Pandemie wieder Veranstaltungen mit großer Teilnehmerzahl stattfinden können. Mit dem Korrosionsgipfel nutzt mks Atotech die Möglichkeit, Fachleute aus dem Bereich Galvano- und Oberflächentechnik zu den Neuerungen des System- und Verfahrenslieferanten zu informieren; dabei steht das Ziel einer nachhaltigen Oberflächentechnik unter Einsatz von umweltfreundlichen Stoffen im Vordergrund.

CO2-Fußabdruck – Einfluss der Galvanotechnik

Dr. Matthias Hoch, Atotech, eröffnete die Reihe der Fachvorträge mit einem Blick auf den Einfluss der Galvanotechnik bei der Bestimmung des CO2-Fußabdrucks. Primär wird der CO2-Fußabdruck in galvanischen Prozessen durch den notwendigen Energieverbrauch bestimmt. Sinnvoll ist hierbei die Betrachtung über den gesamten Lebenszyklus eines Stoffes. Herausforderungen bei der Ermittlung von schädlichen Emissionen ergeben sich für einen Hersteller galvanischer Oberflächen vor allem durch die Bestrebungen der Automobilindustrie, bei der Reduzierung von Kohlenstoffdioxidemissionen eine Vorreiterrolle einzunehmen.

Neben den Energieverbräuchen für die Gewinnung der erforderlichen Rohstoffe schlagen die Transportaktivitäten mit einem hohen Anteil zu Buche. Bei der Herstellung von einer Tonne Schrauben werden nahezu zwei Tonnen Kohlenstoffdioxid erzeugt, wobei der Anteil der Galvanotechnik bei etwas mehr als 0,1 Tonnen liegt. Um galvanotechnische Verfahren besser zu gestalten wird zum einen bei der Rohstoffgewinnung angesetzt, zum anderen bei derEinsparung von Chemikalien bei der Abscheidung. Für die Emissionsermittlung spielt aber auch das Anlagenequipment eine Rolle, auf das der Chemiehersteller allerdings keinen nennenswerten Einfluss hat. Beeinflussen lassen sich dagegen Faktoren wie die Ströme für die Abscheidung oder die Auslegung von Geräten wie Heizungen oder Pumpen.

Durch Anoden mit Ionenaustauschmembran kann die Stromausbeute beziehungsweise die Abscheiderate erhöht werden (Bild: M. Hoch)

Ein neues Verfahren zur Zink-Nickel-Abscheidung erzielt eine bessere Schichtdickenverteilung, verglichen bei 0,7 A/dm2 und 60 Minuten Abscheidedauer (Bild: M. Hoch)

Zur Erfassung der Kennwerte hat Atotech einen CO2-Rechner entwickelt, der auch die Besonderheiten jeden Landes berücksichtigt, wie zum Beispiel die Art der Stromerzeugung. Am Beispiel einer Heißentfettung stellte der Vortragende dar, wie der Kennwert für diese Prozessstufe entsteht. Eine Reduzierung des Kennwerts wird zum Beispiel mit einer veränderten Entfettungsart bei niedrigerer Arbeitstemperatur erzielt. Das genannte Beispiel führt bei optimaler Gestaltung zu einer Einsparung an Energie von etwa 40 Prozent.

Ein weiteres Beispiel ist die Abscheidung von Zink-Nickel aus einem alkalischen Elektrolyten, der als Standardverfahren Ausgangspunkt der Betrachtung ist. Verbesserungen lassen sich zum Beispiel mit sogenannten smarten Anoden erreichen. Diese erlauben eine andere Stromdichte mit höherer Stromausbeute, was zu geringeren Konzentrationen an Abbauprodukten führt. Somit kann der Durchsatz erhöht werden, bei geringerem Anteil an Abbauprodukten, wodurch die Lebensdauer des Elektrolyten deutlich zunimmt. Ähnlich gute Ergebnisse werden durch den Einsatz von Membrananoden erzielt, die den Berechnungen der mks Atotech zufolge eine Einsparung von etwa 40 Prozent Kohlenstoffdioxid möglich machen. Die Werte wurden im übrigen vom TÜV bei einem Kunden der mks Atotech bestätigt.

Durch den Einsatz von sauren Zink-Nickel-Elektrolyten an Stelle von alkalischen Verfahren ergeben sich ebenfalls erkennbare Einsparungen bei der Emission. Vorteil ist die höhere Stromausbeute. Mit dem neuen Elektrolytsystem für die Abscheidung von Zink-Nickel Zinni werden auch bei geringeren Stromdichten gute Schichteigenschaften erreicht, woraus sich bei der sauren gegenüber der alkalischen Variante eine Einsparung an CO2-Emissionen von mehr als 50 Prozent ergibt.

Die Nachbehandlung von Zinkschichten bietet Ansätze zur Reduzierung der CO2-Emissionen, indem Passivierungen mit niedrigeren Arbeitstemperaturen bis hin zu Raumtemperatur eingesetzt werden. Der Betrieb bei 30 °C (an Stelle von 55 °C) reduziert die Emissionen auf etwa 40 Prozent und bei der Absenkung auf 25 °C sogar auf nahezu 100 Prozent des Kohlenstoffdioxids.

Nachhaltige Metallvorbehandlung

Günter Krimshandl, mks Atotech, befasste sich im zweiten Vortrag mit der Vorbehandlung von Metallkombinationen. Mit dem Verfahren Uniprep D205LL wird zum Beispiel eine längere Standzeit bei niedrigen Betriebstemperaturen erreicht und damit weniger Abfall erzeugt. Das System besitzt die Eigenschaft, emulgierte Öle im Gebrauch direkt in der Vorbehandlungslösung auf natürliche Weise abzubauen und damit zu entfernen.

Uniprep MLT 208LL ist ein Zweikomponentensystem, das bis maximal 40 °C erwärmt werden darf, und optimal auf unterschiedliche Reinigungsanforderungen einstellbar ist durch variable Zusammensetzung von Builder und Tensid. Die Beize Uniprep AC arbeitet bei nahezu neutralem pH-Wert. Sie zeichnet sich durch sehr lange Standzeiten aus, einen geringen Angriff auf Stahl und damit geringere Kosten für Entsorgung und Abwasserbehandlung. Varianten dieser Beize eignen sich für unterschiedliche Zustandsformen der zu behandelnden Oberflächen. Aufgrund der geringen Arbeitstemperatur lässt sich neben den geringeren Bedarfen an Aktivmaterial vor allem Energie einsparen.

Mit Interlox 377 behandelte Metalloberflächen zeigen eine deutlich höhere Beständigkeit, hier nach 750 Stunden im NSS-Test (Bild: G. Krimshandl)

Interlox 5707 ist ein Haftvermittler für Teile, die eine Lackierung erhalten sollen. Mit dem Produkt können Stähle, verzinkte Stähle und Aluminium behandelt werden. Das System erfüllt die Anforderungen der MBN 10494-5. Ein weiteres Produkt der Stoffgruppe ist Interlox 377, geeignet für Stahl und Aluminium und freigegeben gemäß MBN 10494-5.

Einsatz moderner Reinigungsmedien

Sven Reimold, Geschäftsführer der Strähle-Galvanik GmbH, gab einen Einblick in die Verwendung moderner Reinigungssysteme der mks Atotech zur Einsparung von Energie. Wie er betonte, hat er in den letzten zehn Jahren durch verschiedene Maßnahmen erreicht, etwa 1,5 MWh pro Jahr an Energie einzusparen, zum Beispiel durch die Anschaffung von Photovoltaik oder den Einsatz von Gas. Durch den Einsatz einer neuartigen Entfettung mit Bakterien zum Ölabbau und geringerer Arbeitstemperatur wurden etwa 30 Prozent Energie eingespart. Hier hilft vor allem die geringere Arbeitstemperatur, wodurch die Vorlauftemperatur der Heizung drastisch gesenkt werden kann. Im Ergebnis werden nach Aussage von Reimund Strähle dadurch 30 Prozent weniger Energie für die Entfettung benötigt. Mit allen Maßnahmen im Unternehmen Strähle betragen die Einsparungen durch neue Reinigungsverfahren deutlich mehr als 20 000 Euro pro Jahr.

MBN 10544 aus Sicht eines Tier 1

Stefan Michalitsch gab einen Einblick in den Umgang mit der MBN 10544 beim Schraubenhersteller Nedschroef am Standort Altena. Seit 2016 ist das Unternehmen des Vortragenden mit der MBN 10544 und deren Erfüllung befasst. Die von Nedschroef hergestellten Verbindungselemente gingen in 2021 zu zwei Dritteln an die Automobilhersteller.

Der Fokus der Mercedes-Norm MBN 10544 liegt auf der Reibung bei Mehrfachverschraubung, wobei KTL auch für Aluminium zum Einsatz kommt und eine fünffache Verschraubung erfüllt werden muss. Die Vorgängernorm forderte nur eine einfache Verschraubung. Der erste Entwurf der MBN 10544 wurde 2016 vorgelegt; die Norm befindet sich inzwischen im Industrietest beziehungsweise in der Startphase der Bemusterung. In der bisher geltenden DBL 9440 wurden folgende Arten der Beschichtung beschrieben, die für die MBN 10544 zum Tragen kommen:

- 9440.40 – Zinklamellenbeschichtung mit einer in der Versiegelung integrierten Schmierung

- 9440.47 – Zink-Nickel-Legierungsschicht, transparent passiviert, gegebenenfalls versiegelt, nachträgliche oder mit einer in der Versiegelung integrierten Schmierung

- 9440.60 wie 9440.40, jedoch mit Reibwertanforderungen gemäß der Norm MBN 10544 Klasse 1

- 9440.67 wie 9440.60, jedoch mit Reibwertanforderungen gemäß der Norm MBN 10544 Klasse 1

Die 2019 gestarteten Versuche haben allerdings gezeigt, dass viele der am Markt erhältlichen Systeme die Anforderungen der MBN 10544 nicht erfüllen - aktuell sind nur drei Verfahren in der Lage, die gewünschten Ergebnisse zu erreichen. Das von mks Atotech angebotene Verfahren erzielt auch die von Volkswagen geforderten Eigenschaften. Neben mks Atotech sind auch Teilverfahren von Marktbegleitern (NOF und Schlötter) in der Lage, die geforderten Reibwerte zu liefern.

Risiken zur Einhaltung der MBN 10544(Bild: S. Michalitsch)

Noch ungeklärt ist nach Aussage des Vortragenden, wie die gestiegenen Kosten durch die neuen Verfahren mit den Kunden aus der Automobilindustrie abgedeckt werden. Die hohen Kosten entstehen unter anderem auch durch die große Zahl an Einflussparametern zur Gewährleistung eines stabilen Reibwertprozesses. Dabei betragen die Kosten nach Angaben von Stefan Michalitsch etwa 1500 Euro pro Versuch (etwa 2500 Euro für Tests bei externen Dienstleistern), wobei vom Unternehmen des Vortragenden etwa 850 aktive Teilenummern zu bearbeiten sind und damit eine hohe Gesamtsumme zur Erfüllung der Norm entsteht.

MBN 10544 aus Sicht des Verfahrenlieferantens

Andreas Fink gab einen Einblick in die Situation zur Erfüllung der MBN 10544 aus Sicht des Chemielieferanten mks Atotech für Zinklamellenbeschichtungen. Relevant für Zinklamellenbeschichtungen sind die Normen MBN 10544, DBL 9440 und ISO 16047 (in den Ausführungen 2005-10 und 2013-01). Die in der MBN 10544 vorgegebenen Reibungszahlen sind gültig für Muttern und Schrauben, Mehrfachanzug sowie Verschraubung gegen kathodische Tauchlackierung (KTL) und Aluminium. Die Umsetzung soll ab 2024 erfüllt sein. Bei Mercedes ist keine Prüfschraube vorgeschrieben, sondern die Vorgaben müssen für alle Schrauben erfüllt werden. Auf die Punkte Stick-Slip-, Temperatur- und Warmlöseverhalten wird in der aktuell vorliegenden Version der MBN 10544 nicht eingegangen; hier gelten die Anforderungen gemäß VDA 235-203. Beim Korrosionsschutz gelten die Anforderungen gemäß neutralem Salzsprühtest ISO 9227 mit und ohne Warmauslagerung bei 96 Stunden in 180 °C.

Interessant ist nach Ansicht des Vortragenden der Einfluss der Lagerzeit. Hier wurden bei den Systemen der mks keine signifikanten Abweichungen gefunden. Die Anforderungen werden für Zinklamellenbeschichtungen ebenso erfüllt wie für galvanisch abgeschiedene Zink-Nickel-Schichten. Hier hat es sich gezeigt, dass alle Teilbeschichtungen (Zink-Nickel, Top-Coat) für das Endergebnis relevant sind. Bei mks Atotech erfüllt die Kombination Zinktek 200 mit Zinktek TopLV alle Anforderungen der MBN 10544 und der DBL 9440 im Serienprozess.

Hinweis: Ein umfangreicher Aufsatz des Vortragenden zum Thema MBN 10544 ist in der Ausgabe WOMag 4/2023 erschienen und unter dem nachfolgenden Link frei verfügbar: https://www.wotech-technical-media.de/womag/ausgabe/2023/04/28_fink_mbn_04j2023/28_fink_mbn_04j2023.php

Alkalisch Zink-Nickel – ein nachhaltiges System?

Zur Frage der Nachhaltigkeit von alkalischen Systemen zur galvanischen Abscheidung von

Zink-Nickel-Schichten bezog Uwe Knebel, mks Atotech, Stellung. Alkalische Zink-Nickel-

Elektrolyte führen in der Regel zu starken Ablagerungen mit Oxalatverbindungen, die eine regelmäßige intensive Reinigung der Anlage notwendig machen. Abhilfe schafft der Einsatz von Membrananoden. Die unerwünschten Verbindungen entstehen vor allem aufgrund der hohen Gehalte an Komplexbildner im Elektrolyten, der zudem eine aufwendige Abwasserbehandlung erfordert. Da die Verbindungen durch den Kontakt des Elektrolyten mit der Anodenoberfläche entstehen, schafft die Verwendung von Membrananoden Abhilfe. Um den Einsatz in nahezu allen bestehenden Anlagen mit engen Behälterdimensionen einsetzen zu können, bietet die mks Atotech eine Kompaktanode (CMA) an. Neben der höheren Stabilität des Elektrolyten als Vorteil, verringert sich die notwendige Ausstattung an Peripheriegeräten (z. B. Verdampfer).

Aufgrund von Oxalatbildung entstehen stark störende Beläge auf Anoden und Rohrleitungen, die in Kontakt mit alkalischen Zink-Nickel-Elektrolyten in Kontakt stehen (Bild: U. Knebel)

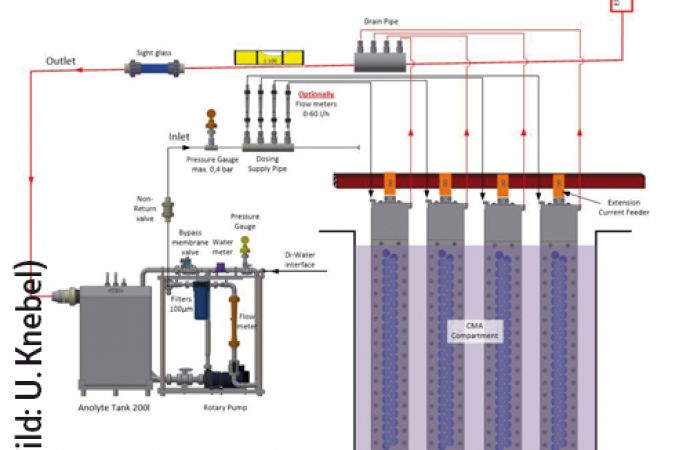

Mit der Technik CMA Closed Loop wird ein weiterer Schritt zur effizienten Produktion vollzogen. Damit wird erreicht, dass keine Spülwässer aus dem Kreislauf genommen werden müssen. Zwingend erforderlich ist jedoch, dass die entsprechenden Einrichtungen kontinuierlich in Betrieb sein müssen. Dieser Kreislauf wurde inzwischen vom TÜV zertifiziert und ist somit förderfähig. Trotz der Tatsache, dass ein funktionsfähiges Kreislaufsystem vorliegt, ist eine kontinuierliche Wartung durch geschultes Fachpersonal notwendig.

Zu den Vorteilen des Systems zählt eine höhere Stromausbeute (bis zu 30 %), ein geringerer Energieverbrauch, keine zusätzliche Chemiezugaben, geringere Abwasserkosten und ein geringerer Wasserverbrauch und schließlich in Summe auch eine deutliche Einsparung bei der Emission von Kohlenstoffdioxid. Grundvoraussetzung ist jedoch die Anschaffung der für das System notwendigen Geräteausstattung sowie die Schulung des Fachpersonals zur korrekten Bedienung der CMA Closed Loop-Technologie.

Aufbau und Charakterisierung des Anodensystems CMA Closed Loop für alkalische Zink-Nickel-Verfahren (Bild: U. Knebel)

Erhebliche Verminderungen wurden bei Zink-Nickel-Abwasser (mehr als 90 %) und Schlamm (etwa 90 %) erzielt. Die Rückführung des Elektrolyten führt auch dazu, dass kein Zink und Nickel im Abfall sind und damit die Kosten für eine Deponierung oder ein Recycling für den Beschichter entfallen. Auch Natronlauge oder Additive fallen im Prozess in deutlich geringerem Bedarf an. Aufgrund der deutlich reduzierten Ausschleppung wurde nicht nur Spülwasser eingespart, sondern es konnte auch die Zahl an Spülstufen verringert werden. Für den Beschichter ergibt sich durch die optimale Kreislaufführung die Sicherheit, dass ein sehr konstanter Prozess vorliegt mit entsprechend konstanter Beschichtungsqualität.

-wird fortgesetzt-