Teil 2 – Übersicht der Antriebsarten und wichtige Komponenten

Für Fahrzeuge, die nicht mit Muskelkraft betrieben werden, können verschiedene Motorenarten zum Einsatz kommen. Diese übertragen die Bewegungsenergie entweder direkt oder über ein Getriebe auf die Antriebsräder. Es gibt Fahrzeuge mit Front-, Heck- oder Allradantrieb. Die aktuellen Antriebsarten von Fahrzeugen können in zwei Hauptgruppen unterschieden werden – die Verbrennungsmotoren und die Elektromotoren und die daraus zusätzlich abgeleiteten, verschiedenen Hybridvarianten. Alle Antriebsarten haben spezielle Herausforderungen, die gemeistert werden müssen, um die Ansprüche an Performance, Zuverlässigkeit, Nachhaltigkeit und Umweltfreundlichkeit zu erfüllen. Intelligente Werkstoffauswahl und geeignete Oberflächenbehandlungsverfahren können dazu beitragen, die jeweiligen Anforderungen zu erfüllen. Im vorliegenden Artikel werden die verschiedenen Antriebsarten sowie einige wichtige Komponenten und einige kritische Anforderungen vorgestellt.

Im frühen 18. Jahrhundert wurde von Thomas Newcomen die erste funktionsfähige Dampfmaschine entwickelt, die später von James Watt weiterentwickelt und verbessert wurde. Anfang des 19. Jahrhunderts spielten diese Maschinen eine wichtige Rolle beim Antrieb von Schiffen und Lokomotiven. 1769 stellte Nicholas Cugnot den ersten dampfgetrieben Wagen vor (Abb. 8). Zur Dampferzeugung wurden laut Wikipedia meistens Brennstoffe wie Brennholz, Kohle, Koks oder Teeröl verwendet.

Abb. 8: Dampfwagen von Nicholas Cugnot [1]

Einen der ersten internen Verbrennungsmotoren hat der belgische Erfinder Étienne Lenoir bereits 1860 in seinemHippomobile eingesetzt (Abb. 9), in dem er die neun Kilometer lange Strecke von Paris nach Joinville-le-Pont und zurück fuhr. Der Motor wurde mit Gas befeuert, unter anderem auch mit Wasserstoff, der während der Fahrt durch Elektrolyse erzeugt wurde.

Abb. 9: Hippomobile [1]

Der bekannte und heute noch verwendete Ottomotor wurde nach Nicolaus August Otto benannt, der das Viertaktverfahren entwickelt hat. Rudolf Diesel hat den zweiten berühmten Verbrennungsmotor erfunden, den gleichnamigen Dieselmotor, der nach dem Prinzip der Kompressionszündung arbeitet. Verbrennungsmotoren haben rund ein Jahrhundert lang den Automobilmarkt dominiert. Sie können, je nach Bauart, unter anderem mit verschiedenen Benzinsorten, Diesel, Ethanol, Autogas (LPG = Liquefied Petroleum/Propane Gas), Erdgas, Wasserstoff, RME (Rapsmethylester) und synthetischen Kraftstoffen (bekannt als E-Fuels) betrieben werden. Benzin- und Diesel-befeuerte Motoren stellen die absolute Mehrheit unter den Verbrennern dar. Die anderen Alternativen werden in deutlich geringerem Umfang verwendet. Durch den langjährigen Einsatz konnten die Motoren immer weiter optimiert werden. Einspritzsysteme und Katalysatoren sind nur zwei Beispiele.

Da Verbrennungsmotoren in der Regel mit fossilen Brennstoffen betrieben werden, setzen sie im Betrieb große Mengen Kohlenstoffdioxid (CO2) frei und beeinflussen daher den Klimawandel wesentlich. Dieser Umstand ist ein entscheidender Treiber für Antriebsarten, die nicht auf fossilen Brennstoffen basieren, was uns zur zweiten wichtigen Hauptgruppe führt, den Elektroantrieben.

Die Elektroantriebe lassen sich unterscheiden in vollelektrische Antriebe und Hybride, die zusätzlich noch einen Verbrennungsmotor verbaut haben und somit immer noch direkt Kohlenstoffdioxid ausstoßen, wenn auch in geringeren Mengen. Brennstoffzellenfahrzeuge stellen eine besondere Fahrzeugart dar, da der für die Elektromotoren benötigte Strom direkt während der Fahrt erzeugt wird. Als Abfallprodukt entsteht bei der Reaktion reines Wasser. Diese Fahrzeuge kommen daher mit einer deutlich kleineren Batterie aus, die zum Zwischenpuffern des Stroms genutzt wird und die die durch Rekuperation zurückgewonnene Energie speichert.

Bei den verschiedenen Hybriden wird im Wesentlichen zwischen Plug-in- und sogenannten Mildhybriden unterschieden. Die Batterien der Plug-in-Hybridmodelle werden während der Fahrt durch Rekuperation nachgeladen, können aber über ein externes Ladekabel auch direkt geladen werden. Plug-in-Hybridfahrzeuge können wahlweise auch rein elektrisch gefahren werden, wobei die rein elektrische Reichweite – je nach Batteriekapazität – in der Regel zwischen 40 km und 80 km liegt. Mildhybride lassen sich nicht extern laden, sie werden durch Rekuperation geladen. Die Elektromotoren werden zur Unterstützung der Verbrennungsmotoren eingesetzt; Mildhybride fahren nicht rein elektrisch.

Elektrofahrzeuge erzeugen im Betrieb nicht direkt Kohlenstoffdioxid. Wie stark die CO2-Emissionen reduziert werden können, hängt allerdings bei vollelektrischen Fahrzeugen davon ab, wie die Energie – also der Strom oder der Wasserstoff – hergestellt wurden. Nur bei Verwendung von 100 % grünem Strom oder Wasserstoff ist der Betrieb wirklich frei von CO2-Emissionen. Hybride können aufgrund des zusätzlichen Verbrennungsmotors den CO2-Ausstoß lediglich reduzieren. Die reduzierte Menge hängt dabei sehr stark davon ab, wie häufig die Batterie geladen und das Fahrzeug im E-Modus gefahren wird.

Unterstützung der Oberflächentechnik

Eine wichtige Frage für die Branche der Oberflächentechnik und den Kundenkreis der Automobilbauer lautet jetzt natürlich: Wie können die Oberflächentechnik und Materialauswahl dabei unterstützen, die Anforderungen an die Performance, Zuverlässigkeit, Nachhaltigkeit und Umweltfreundlichkeit zu verbessern?

Bei Fahrzeugen mit klassischen Verbrennungsmotoren lagen die Herausforderungen typischerweise darin, den Korrosions- und Verschleißschutz der im System verwendeten Komponenten ständig weiter zu optimieren. Dabei war die Lebensdauer nicht der Hauptfokus, da diese in Serienfahrzeugen in der Regel sicher erreicht wird. Es ging bisher vielmehr um Dinge wie Gewichtsersparnis, Vermeidung von kosmetischer Korrosion, Reduzierung von Reibung – und dadurch geringeren Kraftstoffverbrauch.

Bei Elektrofahrzeugen aller Art kommen neue Komponenten zum Einsatz, insbesondere der Anteil an Elektronik nimmt stetig zu, und damit führen Vibrationen und Hitze zu einem großen Gefährdungspotenzial. Daher benötigen elektronische Komponenten (Abb. 10) bereits in der Entwicklungsphase spezielle Aufmerksamkeit, um ein vorzeitiges Versagen zu verhindern. Dies kann nur erreicht werden, wenn die Werkstoff- und Oberflächenspezialisten rechtzeitig involviert werden und ihre Erfahrung sowie Empfehlungen einbringen können.

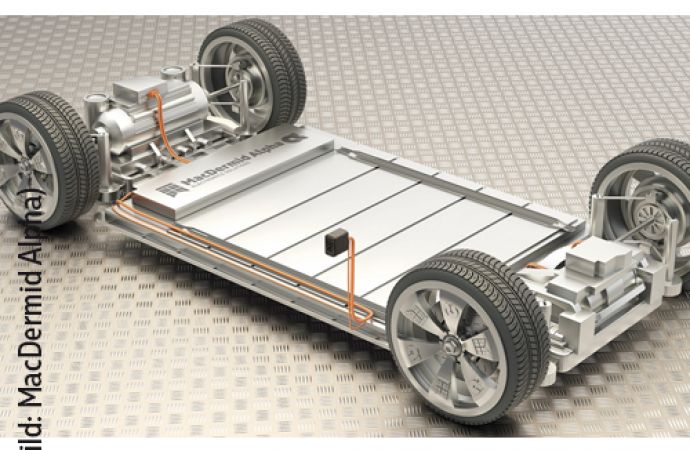

Abb. 10: Plattform für E-Fahrzeuge, schematische Darstellung [2]

Eine wichtige Komponente bei Elektrofahrzeugen ist der Inverter, dessen wesentliche Aufgabe es ist, den Gleichstrom aus den Batterien in Wechselstrom zu wandeln. Eine wichtige Schnittstelle am Inverter befindet sich zwischen den Leistungsmodulen und den Kühlkörpern. Die Herausforderung besteht darin, auf möglichst kleinem Bauraum möglichst viel Leistung unterzubringen. Das bedeutet, dass die Verbindungen eine sehr hohe Energiedichte transportieren müssen und die dabei entstehende hohe Temperatur sicher abgeleitet werden kann. Selbst unter diesen harschen Bedingungen dürfen die im Fahrzeug entstehenden Vibrationen die feste Verbindung der einzelnen Komponenten nicht gefährden. Ein bewährter Lösungsansatz ist die Substitution der Lötverbindungen durch widerstandsfähige Sinterverbindungen.

Eine weitere wichtige Komponente ist die Fahrzeugbatterie. Es werden immer leistungsfähigere Batterien entwickelt, die über eine höhere Energiedichte verfügen und sich durch schnellere Lade- und Entladezyklen auszeichnen. Beides führt zu höheren Temperaturen, die gleichmäßig verteilt und abgeleitet werden müssen. Hierbei ist es wichtig, den Wärmeübergangswiderstand möglichst klein zu halten, was durch den Einsatz von für die jeweilige Anwendung optimierten Gap Filler erreicht werden kann.

Elektronische Komponenten müssen immer mehr Informationen empfangen, verarbeiten und weiterleiten können. Dies erfolgt durch den Austausch elektrischer Signale, zwischen verschiedenen Komponenten, wie Sensoren, Kameras, Aktuatoren, sowie zentrale oder dezentrale Rechner, die die Daten verarbeiten und daraus Aktionen einleiten. Dies können wichtige Aktionen sein, wie zum Beispiel eine Notbremsung. Dementsprechend kritisch ist es, dass alle Leiterplatten einwandfrei funktionieren – auch unter thermischen und mechanischen Stressbedingungen. Moderne Leiterplatten bestehen aus Multilagen, die galvanotechnisch durchkontaktiert werden. Hier lässt sich beispielsweise die Zuverlässigkeit erhöhen, wenn das Direktmetallisierungsverfahren verwendet wird. Bei der Bestückung der elektronischen Bauteile auf die Leiterplatte kann die mechanische Stabilität durch geeignete Harze – den sogenanntenUnderfill – deutlich verbessert werden.

Im nächsten Artikel werden die Oberflächen- und Verbindungstechnologien näher beschrieben sowie weitere Vorteile hervorgehoben.

Surface technology - supporter and driver for the transformation of vehicle technology

Part 2 – Overview of drive alternatives and important components

Various types of engines can be used for vehicles that are not operated with muscle power. These transmit the kinetic energy to the drive wheels either directly or via a gearbox. There are vehicles with front, rear, or

all-wheel drive. The current drive types of vehicles can be divided into two main groups - the combustion engines and the electric motors and the various hybrid variants derived from them. All drive types have special challenges that must be mastered in order to meet the demands for performance, reliability, sustainability and environmental friendliness. Intelligent material selection and suitable surface treatment methods can help to meet the respective requirements. This article introduces the different types of drives, some key components, and some critical requirements.

In the early 18th century, the first working steam engine was developed by Thomas Newcomen and later improved by James Watt. At the beginning of the 19th century, these machines played an important role in powering ships and locomotives. In 1769, Nicholas Cugnot introduced the first steam-powered carriage (Fig. 8). According to Wikipedia, fuels such as firewood, coal, coke, or creosote were mostly used to generate steam.

Fig. 8: Nicholas Cugnot's steam carriage [1]

Fig. 9: Hippomobile [1]

The Belgian inventor Étienne Lenoir used one of the first internal combustion engines as early as 1860 in hisHippomobile (Fig. 9), in which he drove the nine-kilometer route from Paris to Joinville-le-Pont and back. The engine was fired with gas, including hydrogen, which was generated by electrolysis while driving.

The well-known Otto engine, which is still used today, was named after Nicolaus August Otto, who developed the four-stroke process. Rudolf Diesel invented the second famous internal combustion engine, the diesel engine of the same name, which works on the principle of compression ignition. Internal combustion engines have dominated the automobile market for around a century. Depending on the design, they can be operated with various types of petrol, diesel, ethanol, autogas (LPG = Liquefied Petroleum/Propane Gas), natural gas, hydrogen, RME (rapeseed methyl ester) and synthetic fuels (known as e-fuels). Gasoline and diesel-fired engines represent the absolute majority among combustion engines. The other alternatives are used to a much lesser extent. Thanks to many years of use, the engines have been continuously optimized. Injection systems and catalytic converters are just two examples.

Since internal combustion engines are usually powered by fossil fuels, they release large amounts of carbon dioxide (CO2) during operation and therefore have a significant impact on climate change. This fact is a key driver for non-fossil fuel-based propulsion types, which brings us to the second major group, electric propulsion.

The electric drives can be divided into fully electric drives and hybrids, which also have a combustion engine installed and therefore still emit carbon dioxide directly, albeit in smaller quantities. Fuel cell vehicles represent a special type of vehicle, since the electricity required for the electric motors is generated directly while driving. The reaction produces pure water as a waste product. This means that these vehicles get by with a much smaller battery, which is used to temporarily buffer the electricity and stores the energy recovered through recuperation.

When it comes to the various hybrids, a basic distinction is made between plug-in hybrids and so-called mild hybrids. The batteries of the plug-in hybrid models are recharged while driving through recuperation but can also be charged directly using an external charging cable. Plug-in hybrid vehicles can also be driven purely electrically, with the purely electric range – depending on the battery capacity – usually being between 40 km and 80 km. Mild hybrids cannot be charged externally, they are charged through recuperation. The electric motors are used to support the internal combustion engines; Mild hybrids are not driven purely electrically.

Electric vehicles do not generate carbon dioxide directly during operation. However, the extent to which CO2 emissions can be reduced in fully electric vehicles depends on how the energy – i. e., electricity or hydrogen – was produced. Only when using 100 % green electricity or hydrogen is the operation really CO2 emission-free. Hybrids can only reduce CO2 emissions due to the additional combustion engine. The reduced amount depends very much on how often the battery is charged and the vehicle is driven in E mode.

Surface engineering support

An important question for the surface technology industry and the customer base of automobile manufacturers is now, of course: How can surface technology and material selection help to improve the requirements for performance, reliability, sustainability, and environmental friendliness?

In the case of vehicles with classic combustion engines, the challenge was typically to continuously optimize the corrosion and wear protection of the components used in the system. The service life was not the focus, as this is usually achieved in series vehicles. So far, it has been more about things like reducing weight, avoiding cosmetic corrosion, reducing friction – and thus lower fuel consumption.

New components are used in all types of electric vehicles, and the proportion of electronics in particular is constantly increasing, and vibrations and heat therefore lead to a major hazard potential. Therefore, electronic components (Fig. 10) need special attention already in the development phase to prevent premature failure. This can only be achieved if the material and surface specialists are involved in good time and can contribute their experience and recommendations.

Fig. 10: Platform for e-vehicles, schematic representation [2]

An important component in electric vehicles is the inverter, the main task of which is to convert the direct current from the batteries into alternating current. An important interface on the inverter is between the power modules and the heat sinks. The challenge is to accommodate as much power as possible in the smallest possible space. This means that the connections must transport a very high energy density and be able to safely dissipate the resulting high temperature. Even under these harsh conditions, the vibrations generated in the vehicle must not endanger the secure connection of the individual components. A tried-and-tested solution is the substitution of soldered connections with sintered connections.

Another important component is the vehicle battery. More and more powerful batteries are being developed that have a higher energy density and are characterized by faster charging and discharging cycles. Both lead to higher temperatures that must be evenly distributed and dissipated. It is important to keep the heat transfer resistance as small as possible, which can be achieved by using gap fillers that are optimized for the respective application.

Electronic components must be able to receive, process and forward more and more information. This is done by exchanging electrical signals between different components, such as sensors, cameras, actuators, as well as central or decentralized computers that process the data and initiate actions from it. These can be important actions, such as emergency braking. Accordingly, it is critical that all printed circuit boards work perfectly – even under thermal and mechanical stress conditions. Modern printed circuit boards consist of multi-layers that are electroplated through. Here, for example, the reliability can be increased if the direct metallization process is used. When assembling the electronic components on the printed circuit board, the mechanical stability can be significantly improved by using suitable resins - the so-calledunderfill.

The above examples will be discussed individually and in detail in the next article. The surface and connection technologies are described, and other advantages are highlighted.

Literatur / References

[1] Wikipedia, last call in August 2023

[2] MacDermidAlpha, picture from archive