Die Hartchromschicht bringt eine Vielzahl an positiven Eigenschaften mit sich, was sie zu einem wahren Multitalent macht. In Folge der Aufnahme von Chromtrioxid in Anhang 14 der REACh-Verordnung dürfen industriell eingesetzte Chrom(VI)elektrolyte jedoch nur noch mit einer entsprechenden Zulassung betrieben werden. Als relevante Alternative zeigen Chrom(III)elektrolyte großes Potential.

Im Rahmen mehrerer Forschungsprojekte wurden am Fraunhofer IPA in den letzten Jahren eine Vielzahl an Untersuchungen mit chrom(III)basierten Hartchromelektrolyten durchgeführt; angefangen vom 600-mL-Becherglasaufbau bis hin zur 400-Liter-Technikumsanlage, die seit 2022 in Betrieb ist. Die am Markt verfügbaren Elektrolyte zeigen in den Untersuchungen, dass Elektrolyteigenschaften wie Abscheidegeschwindigkeit, Streufähigkeit und der anwendbare Stromdichtebereich vergleichbar zu Elektrolyten auf Basis von Chrom(VI) sind.

Wird aus Chrom(VI)elektrolyten jedoch nahezu reines Chrom in kristalliner Form abgeschieden, so sind es bei Chrom(III)elektrolyten Chrom-Kohlenstoff-Legierungsschichten mit röntgenamorpher Kristallstruktur. Die sich daraus ergebenden Schichteigenschaften machen eine anwendungsspezifische Prüfung erforderlich. Eine der größten Herausforderungen stellt das ausgeprägte Makrorissnetzwerk der Schicht dar, das zu einer unzureichenden Korrosionsbeständigkeit führt und die tribologischen Eigenschaften der Schicht beeinflusst.

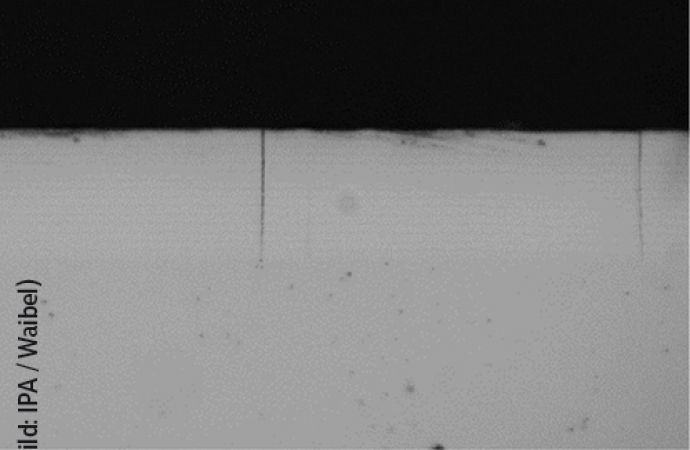

Im Zuge eines Fraunhofer-internen Forschungsprojekts wurde am IPA der Ansatz verfolgt, durch Anwendung eines modulierten Stroms die Eigenschaften der Schicht gezielt zu optimieren. So konnten auf diesem Wege das Risswachstum beeinflusst und nahezu rissfreie Schichten abgeschieden werden (Abb. 1). Im Querschliff der Schicht waren vereinzelt Risse zu erkennen, die möglicherweise bei der Schliffpräparation entstanden sind und auf hohe innere Schichtspannungen zurückschließen lassen. Darüber hinaus konnte eine zeitversetzte und temperaturinduzierte Rissbildung festgestellt werden. Abhängig von den Verfahrensparametern trat die Rissbildung erst einige Stunden beziehungsweise Tage nach der Abscheidung auf. Im Vergleich zu Hartchromschichten aus Chrom(VI)elektrolyten müssen weitere Rissbildungsmechanismen berücksichtigt und untersucht werden, um die Rissbildung gezielt zu steuern.

Abb. 1: Topographie (l.) und Querschliff (r.) einer mittels modulierten Stroms abgeschiedenen Hartchromschicht aus einem Chrom(III)elektrolyten

Die Anwendung von moduliertem Strom ermöglicht zudem die Abscheidung kristalline Chromschichten mit deutlich höherer Verschleiß- beziehungsweise Abriebbeständigkeit. Dem Elektrolyten mussten hierzu keine organischen Additive zugesetzt werden. Im Taber-Abraser-Test war die Abriebbeständigkeit von kristallinen Chromschichten um mehr als das Fünffache höher als bei Chromschichten mit röntgenamorpher Kristallstruktur.

Die Untersuchungen zeigen das große Potential von Elektrolyten auf Basis von Chrom(III)-verbindungen und die Ansätze und Möglichkeiten, die Schichteigenschaften weiter zu optimieren, um eine industrielle Anwendung mit einem breiten Anwendungsfeld zu erzielen. Ein 1:1-Ersatz der heutigen Hartverchromung aus Chrom(VI)elektrolyten ist zwar aktuell nicht möglich, aber die Entwicklungsarbeiten verdeutlichen, dass zukünftig dreiwertige Hartchromelektrolyte in der Galvanotechnik Anwendung finden können.