Die Bundesanstalt für Materialforschung und -prüfung (BAM) hat nach eigenen Angaben neue Erkenntnisse zu den Ursachen von Flüssigmetallversprödung (Liquid-Metal Embrittlement, LME) von Stählen gewonnen. Die Forschung konzentrierte sich auf zinkbeschichtete Hochleistungsstähle, die insbesondere in der Automobilindustrie eingesetzt werden. Die Ergebnisse ermöglichen es laut BAM, innovative Legierungslösungen zu entwickeln, die LME unterdrücken und so den Weg für einen breiten Einsatz in der Industrie ebnen können.

Zinkbeschichtungen sind unerlässlich, um Stähle vor Korrosion zu schützen. Dabei werden Stahlkomponenten in ein Bad aus geschmolzenem Zink bei Temperaturen von etwa 450 °C getaucht. Das Zink reagiert anschließend mit der Oberfläche des Stahls und bildet eine robuste Zinkschicht auf der Oberfläche, die ausgezeichneten Korrosionsschutz bietet und die Lebensdauer des Stahls verlängert.

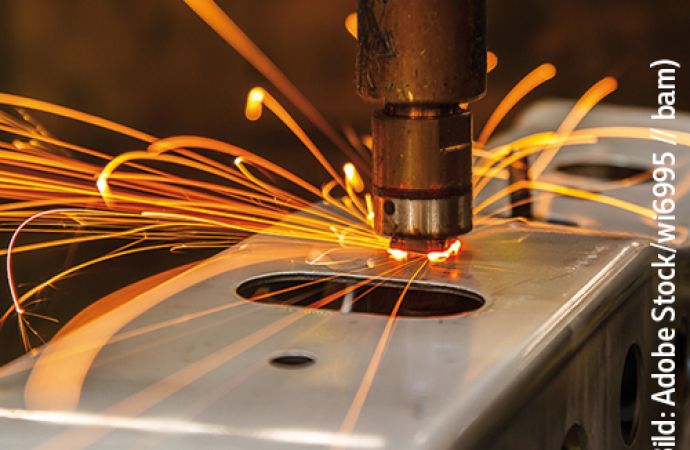

Doch beim Schweißen der einzelnen Verbindungsstücke kann die Zinkbeschichtung zu Mikrorissen an den Stahlteilen führen. LME ist nach Aussage von Prof. Robert Maaß von der BAM ein seit Jahrzehnten bekanntes Problem, das auch bei verzinkten Stählen auftritt. Das ist gerade in der Automobilindustrie eine Herausforderung, wo Fahrzeugkarosserien bis zu 5000 Punktschweißnähte aufweisen, und die Integrität der verwendeten Materialien wichtig ist, um Sicherheitsrisiken zu minimieren.

Um präzisere Vorhersagen zur Rissanfälligkeit zu treffen und präventive Maßnahmen ergreifen zu können, ist ein tieferes Verständnis der Mechanismen der Flüssigmetallversprödung entscheidend. Neue Methoden zur Materialcharakterisierung und Simulationstechniken können dazu beitragen, die Ursachen zu identifizieren und Lösungsansätze zu entwickeln.

Forschende der BAM haben sich daher auf die Untersuchung der frühen Stadien der Flüssigmetallversprödung konzentriert. Hierbei lag der Fokus auf der Struktur, Thermodynamik und Atomistik an den Grenz- und Oberflächen des Stahls. Sie haben einen innovativen Ansatz entwickelt, der elektronenmikroskopische Untersuchungsmethoden mit computergestützten Simulationsmodellen, unter anderem der sogenannten dichtebasierten Phasenfeldtechnik, die an der BAM entwickelt wird, kombiniert, um Defekte zu erklären. Mit Hilfe dieser Herangehensweise hat das Forscherteam entdeckt, dass an den Schnittstellen zwischen den Körnern des Stahls intermetallische Phasen gebildet werden, bevor Mikrorisse auftreten. Diese Phasen entstehen, wenn sich Zink an den Kornrändern anreichert. Dadurch wird der Stahl erheblich geschwächt. Mit dieser Erkenntnis werden nun Ansätze verfolgt, in denen die Zinkanreicherung und Phasenbildung kontrolliert werden, um damit die Flüssigmetallversprödung zu verhindern.

Unsere Erkenntnisse ermöglichen es, LME-resistente, fortschrittliche Hochleistungsstähle zu entwickeln, die langlebiger und ressourceneffizienter sind, sagt das Team um Robert Maaß, Reza Darvishi Kamachali und Tilmann Hickel. So leistet unsere Forschung einen wichtigen Beitrag zu einer nachhaltigen und energieeffizienten Automobilproduktion.

Die Forschung wurde in Zusammenarbeit mit den Partnern ArcelorMittal Global Research, General Motors, dem Max-Planck-Institut für Eisenforschung und dem Department of Materials Science and Engineering der University of Illinois durchgeführt.

- www.bam.de

Text zum Titelbild: Beim Punktschweißen von verzinkten Stahlbauteilen kann es zu Mikrorissen in den Verbindungsstücken kommen. Neue Forschungserkenntnisse geben Aufschluss zu den Ursachen (Bild: Adobe Stock/wi6995)