Die Anwendung von Simulationssoftware zur Optimierung der galvanischen Abscheidung erfordert im ersten Schritt eine möglichst präzise Erfassung aller Kennwerte für die Abscheidung für die Elektrolyte ebenso wie für die zu beschichtenden Teile und die Anlagentechnik. Des Weiteren ist ein kontinuierlicher Abgleich von Simulationsdaten und realen Abscheideergebnissen erforderlich, durch den eine schrittweise Anpassung des Modells an realen galvanischen Prozessen erfolgt. Am Beispiel der galvanischen Silberabscheidung wird belegt, dass die Schichtdickenabweichung für unterschiedliche Abscheideparameter und unterschiedliche Teilegeometrien auf unter 20 % gehalten werden kann.

Unterschiedliche Simulationstools, wie sie am Forschungsinstitut Edelmetalle + Metallchemie fem zum Einsatz kommen, eignen sich für die Optimierung von verschiedenen Anwendungen wie Gießprozesse, Phasenumwandlungen oder elektrochemische Abscheidungen. Zur Simulation und anschließenden Optimierung galvanischer Beschichtungsprozesse wird in der Abteilung Elektrochemie des fem die Software COMSOL Multiphysics ® verwendet. Damit wurden in der Vergangenheit bereits verschiedenste industrielle Fragestellungen als auch Forschungsprojekte erfolgreich bearbeitet, wie beispielsweise GalvaOptiSim (KK5119101PRO), SkalaD (AiF 19905N), SEBEEL (BMWi 03El6011C).

Im hier vorgestellten ZIM-Projekt GalvaOptiSim in Kooperation mit der C. Jentner GmbH wurden Simulationsdaten zu verschiedenen Standardbeschichtungsprozessen erhoben. Dabei wurden unterschiedliche Mustergeometrien untersucht sowie die Bestückung auf einem Gestell variiert. Das Ziel des Projekts war eine simulationsgestützte Optimierung der Schichtdickenverteilung und die damit verbundene (Edel-)Metalleinsparung beziehungsweise Ressourcenschonung.

1 Festlegung der Simulationsparameter

Für die Untersuchungen wurden folgende Elektrolytsysteme ausgewählt: cyanidischer Kupferelektrolyt, Elektrolyte zur Abscheidung von Glanznickel, Glanzsilber und Hartgold. Nach der Elektrolytauswahl wurden die Geometrien der Abscheidebehälter definiert. Dazu wurden die Dimensionen der Elektrolytbehälter, die Positionen der Anoden und der zu beschichtenden Teile erfasst und in das Simulationsmodell überführt.

Daran anschließend wurden verschiedene Mustergeometrien ausgewählt und in das Simulationsprogramm importiert, beispielswiese runde Platten, Rechtecke oder Dreiecke. Die Erfassung und Implementierung der Gestelle in die Software erfolgte anhand von CAD-Modellen. Durch Variationen der Bestückungssituation, wie zum Beispiel Anzahl oder Position der jeweiligen Mustergeometrie, ergibt sich eine praxisnahe Nachstellung des galvanischen Abscheideprozesses und dessen resultierender Metallverteilung. Eine exemplarische Darstellung einer Beschichtungssituation mit Elektrolytbehälter, Anoden, runden Mustergeometrien und einer entsprechenden Gestellpositionierung ist in Abbildung 1 dargestellt.

Abb. 1: COMSOL-Darstellung der Abscheidesituation in einem Elektrolytbehälter (Blickrichtung Anode – Kathode)

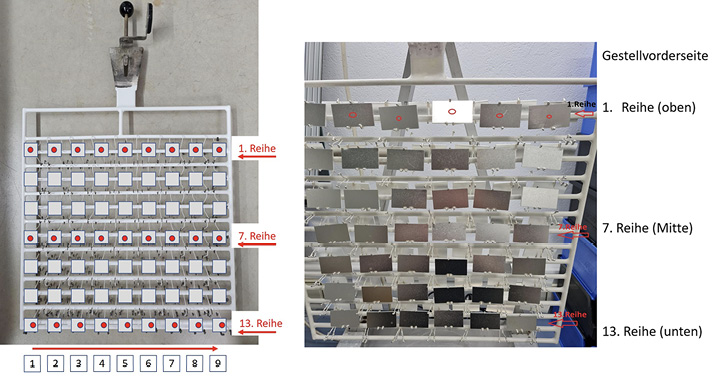

Im nächsten Schritt wurden die generierten Simulationsmodelle evaluiert und optimiert. Aufgrund der hohen Komplexität von galvanischen Beschichtungsvorgängen infolge der gegenseitigen Wechselwirkung sehr vieler Parameter, wurde der Optimierungsprozess schrittweise durchgeführt. Je genauer der Beschichtungsprozess vorhergesagt werden kann, desto effektiver können die Prozessführung und der Verbrauch an Ressourcen, wie zum Beispiel Edelmetalle, Chemikalien oder Energie, gestaltet werden. Als Ziel wurde eine lokale Abweichung von < 20 % zwischen praktischer und simulierter Schichtdicke angestrebt. Hierzu wurden vorab – wie in Abbildung 2 exemplarisch dargestellt – verschiedene Messpositionen festgelegt, an denen ein Schichtdickenabgleich zwischen realen Teilen und der Simulation stattfinden soll.

Abb. 2: Warenträger und Zuordnung der zu vermessenden Bauteile, wie er für die Simulation vorbereitet wurde (links) sowie als bestückter Warenträger mit den realen Teilen zur Beschichtung, wobei jeweils Vorder- und Rückseite des Gestells mit Teilen belegt sind

2 Evaluierung

Der Evaluationsprozess wird im Folgenden am Beispiel eines Glanzsilberelektrolyten geschildert: Ausgangsbasis für die Evaluation war eine Versuchsreihe zur galvanischen Silberabscheidung, die bei der C. Jentner GmbH durchgeführt wurde. Dabei wurden diverse Mustergeometrien unter Variation der Stromstärke bei gleichbleibender Abscheidedauer galvanisch versilbert.

Als Ausgangsbasis für den iterativen Optimierungsprozess werden die nachfolgende Einstellung der Parameter für den Silberelektrolyt im Interface für die sekundäre Stromdichteverteilung (Beschreibung des Ladungstransports nach Butler-Volmer) verwendet:

- Temperatur T: 21 °C

- Leitfähigkeit σ: 0,6 S/cm bei 21 °C

- Austauschstromdichte: 10 A/dm2

- Beta-Durchtrittskoeffizient: 0,5

- Anzahl der beteiligten Elektronen: 1

- Dichte (Silber): 10,5 g/cm3

- Molare Masse (Silber): 107,868 g/mol

Vor der Gegenüberstellung der Schichtdickenwerte aus Simulation und realer Beschichtung ist es notwendig, den sogenannten Gestellfaktor zu ermitteln. Dieser errechnet sich aus dem Verhältnis zwischen abgeschiedener Metallmasse auf den Bauteilen zur insgesamt abgeschiedenen Metallmasse.

Der Gestellfaktor wird hierbei experimentell durch Wiegen sowohl der Bauteile als auch des Gestells vor und nach dem Abscheideprozess ermittelt. Den Ergebnissen in Abbildung 3 zufolge bewegt sich der Gestellfaktor für den Silberelektrolyten zwischen 65 % und 85 %.

Abb. 3: Gestellfaktoren für einen Glanzsilberelektrolyten bei verschiedenen Stromstärken und Mustergeometrien

Werden die Ergebnisse untereinander vergleichend betrachtet, zeigen die Versuche mit unterschiedlicher Stromstärke und gleichbleibender Probengeometrie relativ konstante Werte. Stellvertretend können die Ergebnisse zu den Versuchen Rechteck 1 bei 54 A, 36 A beziehungsweise 18 A aufgeführt werden, bei denen der Gestellfaktor 71 % bis 73 % beträgt. Beim Vergleich von unterschiedlichen Bauteilgeometrien weisen die Gestellfaktoren eine größere Streuung auf. Die Ergebnisse aus den Abscheideversuchen zwischen Münze (Gestellfaktor Münze: ca. 79 %) und Quadrat (Gestellfaktor Quadrat: 67 %) bestätigen dies. Zusammenfassend zeigen die Untersuchungen, dass der Gestellfaktor an verschiedene Parameter gekoppelt ist. Dabei wird er stärker von der Bauteilgeometrie beziehungsweise der Gestellart beeinflusst, als von den Abscheideparametern, wie zum Beispiel der Stromstärke.

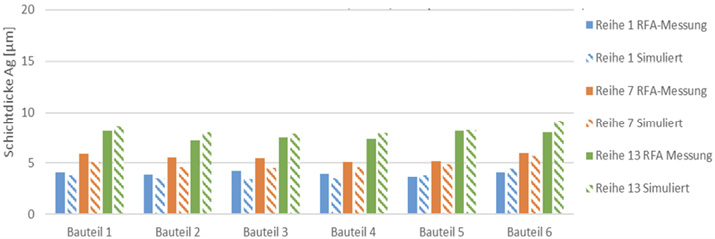

Nach der Integration der jeweiligen Gestellfaktoren bei einer bestimmten Stromstärke beziehungsweise Teilegeometrie in das Simulationsmodell wird am Beispiel einer Rechteckgeometrie bei einer Stromstärke von 36 A für alle Positionen eine Schichtdickenabweichung < 20 % erreicht (Abb. 4).

Abb. 4: Gegenüberstellung RFA-Messung zu simulierter Schichtdicke (optimiertes Modell) – Versuch Silber Rechteck 50 mm x 30 mm; 36 A/10Min

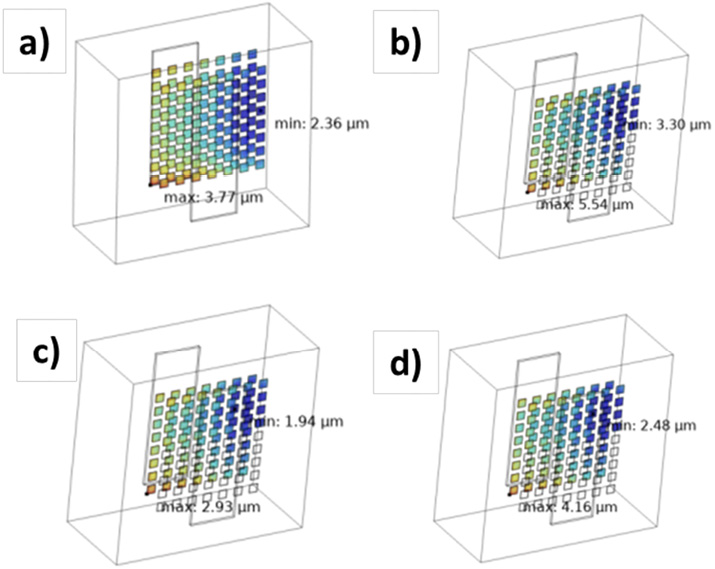

Zur Beschreibung des Einflusses einer veränderbaren Gestellbestückung auf die Schichtdickenverteilung wurde ein Szenario modelliert, bei dem 25 % der Teile im Gestell fehlten. Mit COMSOL wurden die fehlenden Teile mit und ohne Anpassung der Abscheidungszeit beziehungsweise Stromstärke simuliert. Die Verteilung der Schichtdicke sowie die minimale und maximale Dicke zeigt Abbildung 5.

Abb. 5: Simulationsergebnisse Quadrat: Silberelektrolyt mit folgenden Kennwerten: Ausgangszustand (a), 25 % der Bauteile fehlen am Gestell (b), 25 % der Bauteile fehlen am Gestell sowie der Strom und die Abscheidedauer wurden um 25 % reduziert (c), 25 % der Bauteile fehlen am Gestell und die Abscheidedauer wurde um 25 % reduziert (d)

Es ist erkennbar, dass sich bei Veränderung der Gestellbestückung (Reduzierung der Teileanzahl um 25 %) verschiedene Maßnahmen unterschiedlich auf die Schichtdickenverteilung auswirken. Im Ausgangszustand (a), der als Referenz dient, liegen die Schichtdicken der Teile zwischen 2,4 µm und 3,8 µm. Wird bei ansonsten gleichen Parametern die Teileanzahl um 25 % reduziert, erhöhen sich die Schichtdicken und liegen im Bereich von 3,3 µm bis 5,5 µm (b). Werden sowohl Strom als auch Abscheidezeit um jeweils 25 % reduziert, liegen die Werte zwischen 1,9 µm und 2,9 µm (c). Wir die Abscheidedauer um 25 % reduziert bei gleicher Stromstärke, ergeben sich Schichtdicken zwischen 2,5 µm und 4,2 µm (d).

3 Zusammenfassung

Zusammenfassend kann gesagt werden, dass simulationsgestützte Optimierungen für industrielle Fragestellungen gut darstellbar sind. Durch den kontinuierlichen Abgleich von Simulationsdaten und realen Abscheideergebnissen kann eine schrittweise Anpassung des Modells an die Verhaltensweisen des abzubildenden realen galvanischen Prozesses erfolgen. Dabei lassen sich auch die Auswirkungen von verschiedenen Elektrolyt- und Prozessparameter auf das Modell und somit auf den Prozess darstellen.

Hinweis

Das Projekt GalvaOptiSim KK5119101PRO wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestags gefördert.