Teil 3 – Fügetechnologien für leistungselektronische Komponenten

Der Wechselrichter wird manchmal als das Herzstück des Antriebsstrangs für ein elektrisch betriebenes Fahrzeug (kurz: EV) betrachtet; er ist eine wichtige Komponente in der Architektur des EV-Antriebsstrangs. Die Hauptaufgabe von Wechselrichtern besteht darin, den Gleichstrom aus den Batterien in Wechselstrom umzuwandeln. Eine wichtige Schnittstelle im Wechselrichter liegt zwischen den Leistungsmodulen und dem Kühlkörper. Die Herausforderung besteht darin, möglichst viel Leistung auf möglichst kleinem Raum unterzubringen, da Teilsysteme und Verbindungen eine sehr hohe Energiedichte transportieren und gleichzeitig in der Lage sein müssen, Wärme über variable Temperaturgradienten sicher abzuleiten. Daher sind ein geringer elektrischer Widerstand und ein geringer thermischer Widerstand erforderlich, um einen zuverlässigen und leistungsstarken Wechselrichter zu erhalten. Diese Eigenschaften, gepaart mit der Anforderung, über geeignete Verbindungen zu verfügen, die zuverlässig hohen mechanischen Belastungen, wie Vibrationen standhalten können, führen zu einer sehr begrenzten Anzahl von

Materialoptionen, die ständig über ihre thermomechanischen Betriebsfenster hinaus verschoben werden. Eine bewährte Lösung ist der Ersatz von Lötverbindungen durch Sinterverbindungen.

Schnittstellen sind ebenso wichtig wie die einzelnen Komponenten selbst, denn sie sind entscheidend für die Übertragung der elektrischen Energie zum Elektromotor und der Wärme zum Kühlkörper. Um die Verluste an den Schnittstellen so gering wie möglich zu halten, ist es wichtig, ein Verbindungsmaterial zu wählen, das mindestens die Anforderungen des OEM erfüllt und es ermöglicht, die beste Leistung des Fahrzeugs zu erreichen. Darüber hinaus müssen die Schnittstellen die vorgesehene Lebensdauer des Wechselrichters überstehen, ohne mit der Zeit an Leistung einzubüßen.

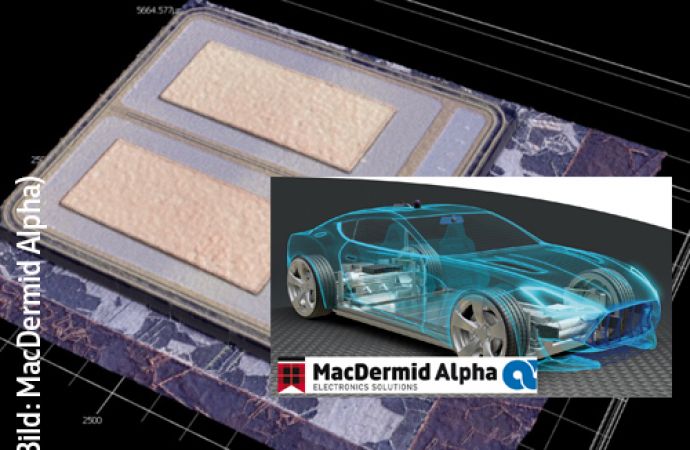

Wichtige Komponenten, die gefügt werden müssen, können beispielsweise Chips oder Leistungsmodule sein, wie inAbbildung 11 dargestellt.

Abb. 11: Schematische Ansicht einer Leistungsmodulbaugruppe [1]

Es stehen unterschiedliche Verbindungstechnologien zur Verfügung, die alle unterschiedlichen Eigenschaften und damit unterschiedliche Leistungsprofile aufweisen. Die beiden wichtigsten Technologien zum Verbinden von elektronischen Bauteilen und Leistungsmodulen sind das Löten und das Sintern, die in den Infoboxen 1 und 2 kurz beschrieben werden.

Beim Sinterverfahren für Fügezwecke handelt es sich um eine Abwandlung des klassischen Sinterverfahrens, wie es in der Infobox 2 beschrieben ist. Eine Herausforderung besteht darin, nicht nur eine gute Verbindung zwischen den Metallpulverpartikeln zu einem festen Material zu erreichen, sondern auch zwischen den Metallpulvern und den Oberflächen der zu verbindenden Bauteile. Eine weitere Herausforderung besteht darin, dass die maximale Temperatur und der Druck, die angewendet werden können, durch die einzelnen Komponenten, also beispielsweise die Chips, Chip-Verbindungen oder Leistungsmodule, begrenzt sind. Als hervorragende Methode hat sich für solche Anwendungen das Sintern mit nanoskaligen Silberpartikeln (Argomax®) erwiesen.

Wie bereits erwähnt ist es wichtig, dass die Schnittstelle – das Verbindungsmaterial – in der Lage ist, die elektrische Energie zu übertragen und die entstehende Wärme abzuleiten. Um diese Anforderungen zu erfüllen, muss der elektrische Widerstand möglichst gering und die Wärmeleitfähigkeit möglichst hoch sein.

Das Sintern mit nanoskaligen Silberpartikeln (Argomax®) ermöglicht eine etwa vier- bis sechsfach höhere Wärmeleitfähigkeit und einen etwa dreimal geringeren elektrischer Widerstand im Vergleich zu klassischen Lötverbindungen. Der Vergleich verschiedener physikalischer Eigenschaften kann den Angaben derTabelle 1 entnommen werden.

Tab. 1: Physikalische Eigenschaften verschiedener Lote und Sintermaterialien [1]

Bei Verwendung des Wechselrichters ergeben sich zyklischer Belastung verschiedener Komponenten innerhalb des Wechselrichters, was zu Materialausfällen führen kann. Beispiele für solche spannungsbedingten Ausfälle sind das Ablösen der Drahtverbindung, der interkristalline Bruch des Lots in der Verbindung zum Chip, die Bildung von Kirkendall-Hohlräumen und intermetallische Risse. Tests mit einer hohen Anzahl von Stromzyklen zeigten die Überlegenheit der Silbersintertechnologie mit Argomax®-Sintermaterial gegenüber der Lötverbindung (Abb. 12).

Abb. 12: Vergleich der Stromzyklen im Vergleich zu auftretenden Rissen [2]

Nicht alle Materialien lassen sich ausreichend direkt mit Silber verbinden, daher ist manchmal eine galvanische Schicht auf dem Bauteil, also dem Kühlkörper, oder ein Reinigungsschritt vor dem Sinterprozess erforderlich, um den besten Bindungseffekt zu erzielen. Um optimale Ergebnisse zu erhalten, müssen alle Verbindungsstellen aufeinander abgestimmt sein. Besonders die Sauberkeit, also Freiheit von Rückständen oder Oxidfilmen, und die Zusammensetzung der Beschichtungen sind von entscheidender Bedeutung.

Nach der richtigen Vorbereitung der Bauteile kann das sinterfähige Material auf die Oberfläche der Bauteile aufgetragen werden. Es gibt Trocken- und Nassvarianten des Materials, wie Paste, Pads oder Folie (Abb. 13); je nach verwendeter Sorte ist ein Vortrocknungsprozess erforderlich. Anschließend werden die Komponenten korrekt zueinander positioniert, was vorzugsweise mit einem speziellen Werkzeug erfolgt. Das Werkzeug hilft auch dabei, die Komponenten korrekt zwischen der vorgeheizten Ober- und Unterplatte in der Sinterpresse zu positionieren, wo eine bestimmte Wärme und ein bestimmter Druck angewendet werden. Der schematische Aufbau für den Prozess des Silbersinterns von Leistungsmodulen ist in Abbildung 14 dargestellt. Für konsistente und zuverlässige Ergebnisse ist es wichtig, homogene Verbindungslinien zu erzielen, wie in Abbildung 15 zu sehen ist.

Abb. 13: Argomax® AccuTak Folienpads auf einem Bauteil [1]

Abb. 14: Schematischer Aufbau des Sinterprozesses [1]

Abb. 15: Konsistente Verbindungslinien für das Powermodul-Sintern [1]

Daraus lässt sich zusammenfassen, dass die vorgestellte Sintertechnologie es Automobilherstellern ermöglicht, leistungsstarke und äußerst zuverlässige Elektrofahrzeuge zu entwickeln. Bei Beibehaltung der Bauteilgröße im Vergleich zur Löttechnik verbessern nanoskalige Silbersinterprozesse die Leistung und das Wärmemanagement, was letztendlich zu einer besseren Performance und erhöhter Lebensdauer führt. Wenn die angestrebte Leistung mit der Löttechnologie übereinstimmt, ermöglicht das nanoskalige Silbersintern die Verkleinerung bestimmter Komponenten. Kleinere Komponenten sparen Platz, Gewicht und Kosten.

-wird fortgesetzt-

Surface technology - supporter and driver for the transformation of vehicle technology

Part 3 – Joining technologies for

power electronic components

Considered sometimes as the heart of the EV drive train, one important component in the EV drive train architecture is the inverter. The main task of inverters is to convert the direct current (DC) from the batteries into alternating current (AC). An important interface on the inverter is between the power modules and the heatsinks. The challenge is to accommodate as much power as possible in the smallest possible space as sub systems and connections must transport a very high energy density while being able to safely dissipate heat across variable thermal gradients. Therefore, low electrical resistance and low thermal resistance is needed to get a reliable and high performing inverter. These properties, coupled with the requirement to have connections, that can reliably endure high mechanical stresses coming from thermal mismatch cycles and mission profile vibrations results in a very limited number of material choices, which are continuously pushed beyond their thermomechanical operating windows. A tried-and-tested solution is the substitution of soldered connections with sintered connections.

Interfaces are as critical as the single components itself because they are key to transfer the electrical energy to the e-motor and the heat to the heatsink. To keep the losses at the interfaces as small as possible, it is important to choose a bonding material that fulfills – at a minimum – the requirements of the OEM and enables to achieve the best performance of the vehicle. In addition, the interfaces must survive the intended lifespan of the inverter, without losing performance over time.

Important components to be bonded could be for example dies or power modules as shown infigure 11.

Fig. 11: Schematic view of a power module assembly [1]

There are different bonding technologies available, and they all have different characteristics and thus different performance profiles. The two main technologies for bonding electronic components and power modules are soldering and sintering, which are briefly described in the info boxes 1 and 2.

Sintering processes for joining purposes is a modified version to the classical sintering process as described in the info box 2. One challenge is to get not only good bonding between the metal powder particles to form a solid-state material, but also between the metal powder and the surfaces of the components to be joined. Another challenge is, that the maximum temperature and the pressure that can be applied, is limited by the components, i.e., the dies, die connectors, power modules. Sintering with nanoscale silver particles (Argomax®) has proven to be an excellent method for such applications.

As stated before, it is important that the interface – the joining material – is capable to transfer the electrical energy and to dissipate the created heat. To realize these requirements, the electrical resistance must be as low as possible, and the thermal conductivity must be as high as possible.

Sintering with nanoscale silver particles (Argomax®) enables approximately four to six times higher thermal conductivity and approximately three times lower electrical resistivity, compared to classical solder joints. The comparison of different physical properties can be seen in the table 1.

Tab. 1: Physical properties of different solders and sintering materials [1]

Repeated use of power inverters induces cyclic stresses on various components within the inverter that leads to material failures. Examples of such stress induced failures include wire bond lift-off, solder die-attach intergranular fracture, Kirkendall voiding and intermetallic cracking. Tests with a high number of power cycles demonstrated the superiority of the silver sintering technology using Argomax® sinter material compared to soldering joining (fig. 12).

Fig. 12: Comparison of power cycles compared to occurring cracking [2]

Not all materials can be sufficiently joined directly with silver, therefore it is sometimes necessary to use an electroplated layer on the component, i.e., the heatsink, or a cleaning step prior to the sintering process, to get the best bonding effect. All bonding interfaces must be aligned to achieve optimal results. Especially cleanliness, that includes no residues or oxide films, and the composition of any plated surfaces are critical.

After the correct preparation of the components, the sinterable material can be applied to the surface of the components. There are dry and wet variants of the material available, like paste, pads, or film (fig. 13); depending on what type is used, there is a pre-drying process necessary. Afterwards the components are positioned correctly to each other, that preferably is done by using a specific tooling. The tool assists also to position the components correctly between the pre-heated top and bottom platen in the sintering press, where a specific heat and pressure is applied. The schematic setup for a power module attach operation using silver sintering is shown in figure 14. For consistent and reliable results, it is important to achieve homogeneous bond lines, as can be seen in figure 15.

Fig. 13: Argomax® AccuTak film pads on a component [1]

Fig. 14: Sintering setup [1]

Fig. 15: Consistent bond lines for die sintering [1]

It can be concluded that nano scaled silver sintering enables car makers to design high performing and high reliable electric vehicles. If the size of the components is kept compared to soldering technology, nano scaled silver sintering processes improve the performance and the thermal management, what finally leads to an increased lifespan. If the targeted performance is equal to the soldering technology, nano scaled silver sintering allows to downsize certain components. Smaller components reduce space, weight and costs.

-will be continued-

Quellen / References

[1] MacDermid Alpha, Bild aus dem Unternehmensarchiv / material from archive

[2] J. Dai. et al; DOI: 10.1109/TDMR.2018.2825386