Teil 4 – Direktmetallisierung für die Leiterplattenherstellung

Leiterplatten in Fahrzeugen

Der Übergang von Fahrzeugen mit Verbrennungsmotor zu Elektromobilität, sowie die zunehmende Fähigkeit von Fahrzeugen, autonom zu fahren, erfordern eine deutlich höhere Anzahl an elektronischen Komponenten. Signale verschiedenster Sensoren werden in zentralen oder dezentralen Steuergeräten verarbeitet. Die Ausgabe kann entweder eine Information sein, die dem Fahrer im Cockpit angezeigt wird, oder die Einleitung einer Aktion, beispielsweise einer Notbremsung in kritischen Situationen. Die Sicherheit des Fahrers und der Passagiere hängt von der Zuverlässigkeit aller elektronischen Komponenten im Fahrzeug einschließlich ihrer Schnittstellen ab. Fast alle elektronischen Bauteile besitzen eine oder mehrere Leiterplatten, entsprechend nimmt die Anzahl und Größe der Leiterplatten zu, aber auch deren Komplexität.

Hintergrund

Seit mehrschichtige Leiterplatten (MLB = Multi Layer Board) mit Durchkontaktierungen auf dem Markt sind, spielen die Prozesse zur Erzeugung einer leitenden Durchkontaktierung (MHC = making holes conductive) eine entscheidende Rolle bei der Erreichung der MLB-Funktion. Der aktuelle Technologietrend erfordert zahlreiche leichtere, dünnere und kleinere Bauteile und dieser Trend bringt viele technische Herausforderungen mit sich, die zu bewältigen sind. Die Zuverlässigkeit lasergebohrter Micro Via Holes (MVH) wird immer wichtiger.

Das stromlose Verkupfern ist ein Verfahren, um durch chemische Reduktion von in wässrigen Lösungen gelöstem zu metallischem Kupfer eine leitende Schicht zwischen den einzelnen Lagen der Leiterplatte herzustellen. Der Prozess besteht aus sechs Schritten, wie Konditionierung, Mikroätzen, Vortauchen, Palladiumaktivierung, Beschleunigung, Verkupferung, und erzeugt eine Palladium-/Kupferschicht auf der gesamten Oberfläche. Da bei der stromlosen Reduktion auch auf der Basiskupferfläche Kupfer abgeschieden wird, kann es zu Grenzflächendefekten kommen. Die Faktoren, die diese Defekte verursachen, sind beispielsweise innere Spannungen des stromlos abgeschiedenen Kupfers, bei der Reaktion erzeugtes Wasserstoffgas oder übermäßige Aktivierung. Insbesondere bei MVH treten diese Defekte häufiger auf, je kleiner der Lochdurchmesser wird.

Die Direktmetallisierung (DM) ist ein weiterer MHC-Prozess, der eine Alternative darstellt und hauptsächlich auf dem Einsatz von kolloidal leitfähigen, kohlenstoffbasierten Prozessen (Ruß oder Graphit) beruht. Die Direktmetallisierung besteht aus drei einfachen Schritten, wie Konditionierung, leitfähiger Kolloidadsorption und Mikroätzung, bei der Kohlenstoffpartikel aus dem Kupferbereich entfernt werden. Da die Direktmetallisierung eine direkte Verbindung zwischen Basiskupfer und galvanisiertem Kupfer ohne zusätzliche Schicht ermöglicht, können die genannten Grenzflächendefekte drastisch reduziert werden. Dabei wird eine einfachere MVH-Struktur mit nur einer Schnittstelle erzeugt und gleichzeitig die Gefahr der charakteristischen Nano-/Mikro-Hohlraumbildung von chemisch Kupfer beseitigt, um eine höhere Zuverlässigkeit der Elektronik selbst bei kleinerer MVH-Größe zu erreichen. Zudem sorgt das stabile leitfähige Kolloidbad für eine gleichbleibende Leistung und Produktqualität ohne Nebenwirkungen wie die Cannizzaro-Reaktion des stromlosen Kupferprozesses.

Verfahren der Direktmetallisierung

Die direkte Metallisierung des nichtleitenden Oberflächenbereichs ist eine Technik zur Erzeugung von Durchkontaktierungen (MHC) ohne Einsatz der stromlosen Verkupferung.

Es gibt verschiedene Arten von Direktbeschichtungsverfahren, zum Beispiel auf Kohlenstoffbasis (Ruß oder Grafit), auf Basis von leitfähigem Polymer oder auf Palladiumbasis. Das derzeit wichtigste Verfahren der Direktmetallisierung ist kohlenstoffbasiert und sein Anteil am gesamten Markt für Direktmetallisierung beträgt etwa 90 %. In der Vergangenheit (Tab. 2) haben Elektronikhersteller kohlenstoffbasierte Systeme zur Direktmetallisierung gegenüber stromlosen Kupferprozessen vorgezogen, aufgrund geringerer Betriebskosten, geringerem Energie- und Wasserverbrauch, und der einfacheren Wartung der Ausrüstung (Abb. 16). Der Prozess zeichnet sich darüber hinaus durch eine hohe Zuverlässigkeit aus.

Vorteile der Direktmetallisierung

Direktmetallisierung wird weltweit seit über 35 Jahren eingesetzt und mehr als 5 Millionen sq feet (≅ 464 515 m2) Plattenmaterial wird mit dem Verfahren mit nachgewiesener Zuverlässigkeit für HDI und Durchgangsbohrungen bearbeitet, was durch umfangreiche Tests bestätigt wird. Kohlenstoff und Grafit sind wie ein leitfähiger Lack, der nicht sensitiv gegenüber dem Dielektrikum ist, sodass FR-4-Epoxidharz nicht an Exoten wie PTFE angepasst werden muss und Verbundkonstruktionen mit Mischmaterialien behandelbar sind. Die kohlenstoffbasierten Verfahren der Direktmetallisierung sind mit allen elektrolytischen Systemen zur Kupferabscheidung kompatibel, einschließlich DC (Direct Current), PPR (Periodic Puls Reverse), Cu-ViaFill- und VCP-Linien ohne Flash-Beschichtung mit einer reinen Kupfer-Kupfer-Verbindung zwischen der CCL-Folie (Copper Clad Laminate) oder dem Basiskupfer und elektrolytisch abgeschiedenem Kupfer. Zudem ist die Direktmetallisierung eine umweltfreundliche Technologie, die weniger Wasser und Strom verbraucht, weniger Abfall erzeugt und kein Edelmetall wie Palladium benötigt.

Verfahrensvergleich

Zwischen stromloser Kupferabscheidung und Direktmetallisierung bestehen erhebliche Unterschiede von der Prozesssequenz bis zum Bindungsmechanismus der Kupferbeschichtung auf der inneren Kupferschicht der Bohrung und dem Target-Pad für MVH.

Prozesskonzept

Die herkömmliche stromlose Kupferabscheidung wird durch eine komplexe chemische Reduktion-Oxidation-Reaktion mit verschiedenen chemischen Komponenten wie Natronlauge (NaOH), Formaldehyd, gelöstem Kupfer, Chelator und mehreren Additiven erreicht. Die Direktmetallisierung erfolgt durch ein einfaches Kolloidbeschichtungs-Ätzverfahren (Abb. 17).

Abb. 17: Konzept der stromlosen Kupferabscheidung (a) und Direktmetallisierung (b)

Prozessablauf

Die Direktmetallisierung verläuft über einfachere Prozessschritte als die konventionelle stromlose Kupferabscheidung und benötigt daher weniger Platz, eine geringere Anzahl an Spülen und spart somit Wasser und Strom. Abbildung 17 zeigt den Prozessablauf des klassischen stromlosen Verfahrens und der Direktmetallisierung basierend auf Ruß oder kolloidalem Grafit. Während das herkömmliche stromlose Kupferverfahren Konditionierung, Mikroätzung, Aktivierung und Beschleunigung benötigt, um die richtigen Bedingungen für die Abscheidung zu schaffen, benötigt die Direktmetallisierung lediglich Konditionierung, leitfähige Kohlenstoffbeschichtung und Mikroätzung, um die Bohrung leitfähig zu machen, wie in Abbildung 18 dargestellt ist.

Abb. 18: Prozessablauf

Bild 19: Prozessstufen: Reinigung/Konditionierung (a), Adsorption von kolloidalem Grafit (b), Fixierung (c), Trocknung (d) und Mikroätzung (e)

Der Reiniger-Conditioner verleiht der Oberfläche eine kationische Ladung, um negativ geladene Grafitkolloide anzuziehen (Abb. 19a). In der Grafitkolloidstufe liegen drei Zonen vor, in denen sich Grafitkolloide rund um die Plattenoberfläche befinden. Zone 1 ist die Schicht, in der Grafitkolloide dicht gepackt sind, Zone 2 diejenige, in der Kolloide locker gepackt sind. Zone 3 entspricht der Situation, dass die Schicht keine Wechselwirkung zwischen Kolloiden und Oberfläche aufweist (Abb. 19b). Der Fixierer protoniert das Kolloid, um an der Harz-/Glasoberfläche zu haften und überschüssige, locker gepackte Grafitkolloide von der Oberfläche zu entfernen (Abb. 19c). Adsorbierte Kolloide werden getrocknet und dichter gepackt und weisen eine bessere Leitfähigkeit und stärkere Haftung auf (Abb. 19d). Die Mikroätzung untergräbt das auf Kupfer verbleibende Kolloid und entfernt es von der Oberfläche, wobei rosafarbenes Kupfer zurückbleibt (Abb. 19e).

Defekte des stromlosen Kupferprozesses

Obwohl die stromlosen Kupferabscheidung seit langer Zeit eingesetzt wird, bestehen nach wie vor einige Schwierigkeiten im Hinblick auf die Zuverlässigkeit, da die Lochgröße bei Leiterplatten kontinuierlich kleiner wird. Die Hauptprobleme sind ICD (Inter Connect Defect) in Durchgangslöchern, Nano-Hohlräume oder Mikro-Hohlräume und die Trennung an der Schnittstelle von MVH.

Abbildung 20 zeigt mehrere Beispiele für ICD, einschließlich Typ I, II, III und D-Sep (D-shaped separation). ICD-Typ I besteht darin, dass das stromlos und elektrolytisch abgeschiedene Kupfer von der Zwischenschicht getrennt wird. Die Hauptursachen hierfür sind vor allem Schmierstoffe, Glas oder Füllstoffe auf der Zwischenschicht, Rekristallisation von Kupfer in der Schicht, Oxidation, überschüssiges Palladium oder auch verbliebener Conditioner. Fehler vom Typ II beruhen auf Defekten zwischen stromlos und elektrolytisch abgeschiedener Kupferschicht. Dies kann durch Oxidation von stromlosem Kupfer, Trockenfilmrückständen oder hoher Stromdichte in der Anfangsphase der elektrolytischen Kupferabscheidung auftreten. Typ III ist ein kohäsives Versagen des stromlos abgeschiedenen Kupfers und kann auf den schlechten Zustand der Kupferschicht zurückgeführt werden. D-Sep gehört zu Typ IV, zusammen mit allen anderen ICDs, einschließlich Faltung und Folienriss, und wird durch innere Spannung und schlechte Haftung von stromlosem Kupfer verursacht.

Abb. 20: Verbindungsdefekte sind bekannt unter den Bezeichnungen ICD bis ICD Typ III (a bis d) sowie D-Sep (e)

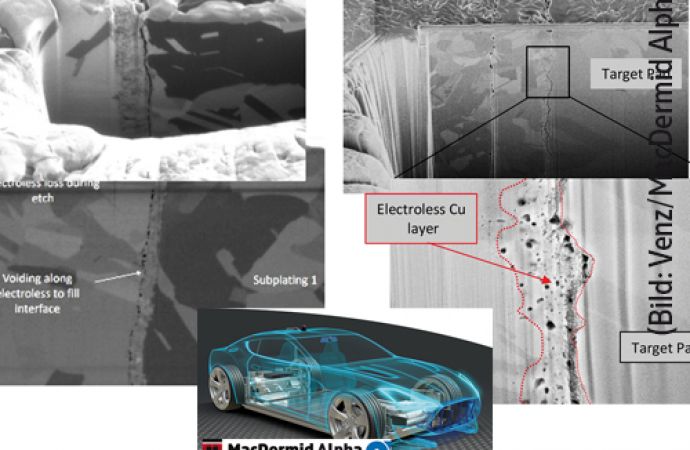

Abb. 21: Mikroskopaufnahmen von MVH-Defekten; Trennung in der Kupferschicht (a), Trennung und Mikrohohlräume in der stromlos abgeschiedenen Kupferschicht (b), Hohlraumbildung entlang der Grenzfläche zur Kupferschicht (c) sowie Hohlräume in der Schicht (d) (b bis d sind FIB-Schnitte)

Abbildung 21 zeigt Beispiele für die Trennung, Nano-/Mikro-Hohlräume an der Grenzfläche zwischen stromlos und galvanisch abgeschiedenen Kupferschichten oder Targetpad, sowie Hohlräume in der stromlos abgeschiedenen Kupferschicht. Diese Defekte werden durch verschiedene Faktoren wie ICD verursacht. Die Hauptprobleme von Nano- oder Mikro-Hohlräumen sind Oxidation, überschüssiges Palladium, in Kupfer mitabgeschiedene Verunreinigungen, in Kupfer eingeschlossenes Wasserstoffgas, Kornmorphologie, Korngröße, Rekristallisation. Die komplexe Redoxreaktion in der Bohrung erfordert einen starken Elektrolytaustausch im Mikro-Durchgangsloch. Unzureichender Austausch führt zu nicht geschlossenen Schichten oder schlechter Kornstruktur.

Die bevorzugte eckige Kornstruktur verhindert Nano-Hohlräume. Die richtige Additiv- und Diffusionsschicht sorgt für eine gleichmäßige Kornstruktur, die der des galvanisch abgeschiedenen Kupfers entspricht. Eine schlechte chemische Kontrolle, Elektrolytpflege und eine schwache Lösungsbewegung können jedoch die geordnete Abscheidung des stromlos erzeugten Kupfers stören und dadurch Mikro-Hohlräume erzeugen.Abbildung 22 zeigt den Vergleich zwischen der bevorzugten eckigen Kornstruktur und der schlechten Kornstruktur von stromlos abgeschiedenem Kupfer.

Abb. 22: Bei der stromlosen Kupferabscheidung treten kantige Kornstrukturen (a) sowie Blumenkohlstruktur auf (b)

Die genannten Mängel ergeben sich durch den stromlosen Kupferprozess selbst, sowie seine Vor- und Nachbehandlungsschritte, einschließlich der Prozessperipherie. Sie treten nicht immer auf, aber mit dieser zusätzlichen Schicht zwischen dem Target-Pad und dem elektrolytisch abgeschiedenen Kupfer steigt die Wahrscheinlichkeit zur Bildung von Defekten deutlich.

Direktmetallisierung

Ein wichtiges Merkmal der Direktmetallisierung ist, dass auf eine Schicht zwischen Target-Pad und elektrolytischem Kupfer verzichtet wird. Als Prozess ist die Direktmetallisierung einfacher, aber zuverlässig. Der Prozess besteht aus Beschichten und Ätzen und erzeugt keine zusätzliche Schicht auf der Kupferoberfläche einschließlich des Substrats des Mikrovia-Lochs. Diese direkte Bindung von Kupfer auf Kupfer ist eines der wichtigsten Merkmale der Direktmetallisierung.

Abbildung 23 lässt die gleichmäßige Grafitbeschichtung auf Harz und Glas im Loch erkennen, während die Basisschicht aus Kupfer eine saubere Oberfläche aufweist. Diese gleichmäßige Beschichtung führt zu einem guten Wachstum der Beschichtung an der Bohrungswand. Abbildung 24 zeigt, dass die gesamte Oberfläche in sehr kurzer Zeit vollständig mit galvanisch abgeschiedenem Kupfer bedeckt wird.

Abb. 23: Mit Kohlenstoff beschichtete Lochwand (a), gleichmäßige Grafitbeschichtung auf Glas (b), gleichmäßige Grafitbeschichtung auf Harz (c und d)

Abb. 24: Kupferwachstum an der mit leitfähigem Grafit beschichteten Lochwand (Plattenstärke 1,5 mm, Lochdurchmesser 1,0 mm)

Die Technologie der Direktmetallisierung der neuesten Generation führt zu einer starken Kupfer-Kupfer-Verbindung, die thermischen Belastungen hervorragend widersteht. Die Zuverlässigkeit von Mikro-Durchkontaktierungen wird durch eine einzige Schnittstelle mit direkter Kupfer-Kupfer-Anbindung, die eine kontinuierliche metallurgische Struktur bildet, erhöht. Die Ätzchemie erzeugt eine ideale Kupfer-Topografie als Basis für die Herstellung der Durchkontaktierung. Dies fördert das definierte Kornwachstum des elektrolytischen Kupfers auf dem Substrat.

FIB-Untersuchungen zeigen, dass die Grenzlinie hinsichtlich Korngröße und Struktur einheitlich ist (Abb. 25). Nach Temperaturschock oder -zyklen zeigt sich in der Regel keine Grenze zwischen Substrat und elektrolytischen Kupfer. Nanoporen treten nur dann auf, wenn sie auf Faktoren wie Oxidation oder Kontamination zurückzuführen sind. Mit nur einer Grenzfläche und keiner physikalisch schwächeren zusätzlichen Schicht ist die Wahrscheinlichkeit von Defekten wie Nano-Hohlräumen, Mikro-Hohlräumen und Trennungen viel geringer.

Abb. 25: Grenzfläche zwischen der elektrolytischen Kupferschicht und dem Substrat im FIB-Schnitt (a), aus der erkennbar ist, dass die Kohlenstoffbeschichtung nur auf der Lochwand verbleibt und keine Schicht auf dem Substrat und der Basiskupferschicht vorliegt (b)

Abb. 26: Die Bildung von Hohlräumen aufgrund entstehenden Wasserstoffs (rechts) wird bei der Direktmetallisierung vermieden (links)

Bei der stromlosen Kupferabscheidung entsteht aufgrund der chemischen Redox-Reaktion Wasserstoffgas. Die sich daraus bildenden Wasserstoffblasen können in den Bohrungen der Leiterplatten eingeschlossen werden und Fehlstellen verursachen (Abb. 26). Beim Einschluss im Kupferniederschlag eingeschlossen verursachen sie Nano-Hohlräume. Auf der konditionierten, negativ geladenen Oberfläche erfolgt eine direkte Metallisierung ohne Wasserstoffbildung.

Bei der Direktmetallisierung mit Konditionierung und Adsorption von Kohlenstoff/Grafit-Kolloid gibt es keine Nebenreaktion, wie sie bei der stromlosen Kupferabscheidung in Form der Cannizzaro-Reaktion auftreten. Autokatalytische Verfahren reagieren auch während Produktionspausen, sodass die Prozesschemikalien auch während der Leerlaufzeit verbraucht werden. Somit ändert sich der Zustand des Elektrolyten permanent, weshalb eine aufwändige Prozessbetreuung notwendig ist.

Bei HDI-Produkten können schlechte Laserbohrungen und eine ineffiziente Entfernung von Bohrrückständen dazu führen, dass Rückstände auf dem Substrat verbleiben und leitfähiger Kohlenstoff/Grafit von diesen Materialien absorbiert wird. Da diese Kohlenstoffbeschichtung sichtbar ist, ist die AOI-Inspektion eine gute Methode, um mangelhafte Platten auszusortieren, bevor weitere Bearbeitungsschritte erfolgen. Das stromlos abgeschiedene Kupfer deckt die verbleibenden Schmierstellen nur ab und erschwert es, die Defekte zu erkennen, bevor ein echtes Problem wie eine Grenzflächentrennung auftritt (Abb. 27).

Abb. 27: Rückstände auf dem Substrat mit direkter Metallisierung; defekte Produkte können aussortiert werden, bevor weitere Prozessschritte folgen

Nachhaltigkeit

Neben der technischen Leistungsfähigkeit werden Nachhaltigkeitsaspekte für die gesamte Lieferkette immer wichtiger. Weniger Prozessschritte der Direktmetallisierung weisen im Vergleich zum stromlosen Kupferverfahren bereits auf Vorteile in der Nachhaltigkeit hin. Wird davon ausgegangen, dass eine Galvaniklinie 240 000 m2 Leiterplatten pro Jahr produziert, können die Emissionen an Kohlenstoffdioxid (CO2) beim Stromverbrauch um 85 %, beim Wasserverbrauch um 77 % und beim Chemikalienverbrauch um 73 % reduziert werden (Abb. 28).

Abb. 28: Vergleich der CO2-Emissionen beim Verfahren der konventionellen chemischen Kupferabscheidung gegenüber der Direktmetallisierung

Zusammenfassung und Schlussfolgerung

Das Microvia ist seit seiner Einführung der wichtigste Wegbereiter hochdichter Verbindungen, aber Bedenken hinsichtlich schwacher Schnittstellen haben bisher den Einsatz dieses Designmerkmals in Geräten eingeschränkt, die eine sehr hohe Zuverlässigkeit erfordern. Da HDI-Designs immer häufiger in kritischen und sicherheitsorientierten Anwendungen eingesetzt werden, wird die Zuverlässigkeit von Durchgangskontakten immer wichtiger. Es gibt viele Faktoren, die mit der Mikrovia-Zuverlässigkeit zusammenhängen, wie zum Beispiel überschüssiges Palladium, Oxidation des Substrats, Kontrolle des Wasserstoffgases während der Verkupferung, Zusammensetzung und Stabilität der Kupferelektrolyte, chemische Ätzbehandlungen, Spülen, Elektrolytbewegung, Zustand des Kupfers am Substrat vor Beginn der galvanischen Abscheidung oder der Oberflächenrauheit. Viele dieser Faktoren können durch direkte Metallisierung eliminiert und insbesondere ohne zusätzliche Zwischenschicht eine hervorragende Kupfer-Kupfer-Anbindung erzeugt werden. Dadurch wird die Weiterentwicklung der HDI-Technologie für ein breites Anwendungsspektrum ermöglicht.

Darüber hinaus ist die Direktmetallisierung eine umweltfreundliche Technologie, bei der Edelmetalle wie Palladium und Gefahrstoffe wie Zyanid und Formaldehyd nicht verwendet werden. Zudem können der Wasserverbrauch, der Stromverbrauch und der Aufwand für Abfallbehandlung deutlich reduziert werden gegenüber der konventionellen stromlosen Kupferabscheidung – der Prozess zeichnet sich somit durch eine hohe Nachhaltigkeit aus.-wird fortgesetzt-

Literatur

[1] IPC-Apex2021-Process Improve Strategies for Weak Interface, William Bowerman, 11-10-20

[2] IEEE 68th Electronic Components and Technology Conference, Kejun Zeng, 2018

[3] Reid on reliability: Microvia Separation, Paul Reid, 7-27-2011

[4] Microstructure Evolution during Electroless Copper Deposition, J. Kim, IBM Res Develop, Vol 28, Nov 1984

Surface technology - supporter and driver for the transformation of vehicle technology

Part 4 – Direct Metallization for PCB Manufacturing

PCB in vehicles

The transition from vehicles with combustion engines to EV cars, as well as the increasing ability of cars for autonomous driving, require a significantly higher number of electronic components. Signals, coming from a variety of different sensors are processed in central or de-central control units. The output can either be an information that is displayed in the cockpit for the driver, or an initiation of an action, i.e., the emergency braking in critical situations. The safety of the driver and the passengers depends on the reliability of all electronic components in the vehicle, including their interfaces. Almost all electronic components consist of one or more printed circuit boards (PCB), accordingly the number and size of PCBs is increasing, also their complexity.

Background

Since Multi-Layer Printed Circuit Boards (MLB) with holes appeared in the market, the processes making holes conductive (MHC) have played critical roles to achieve MLB’s function. Current trend of technology requires much lighter, thinner, smaller parts and this trend brings the market lots of technical challenges which we need to overcome. The reliability of Laser drilled Micro Via Hole (MVH) is getting more critical.

Electroless Copper process is a Copper plating by chemical reaction (oxidation-reduction reaction) to provide conductive layer between layers of the PCB. It is composed of 6 steps such as conditioning, micro etching, pre-dip, Palladium activation, acceleration, Copper plating and generates Palladium/Copper layer on the overall surface. Because Electroless Copper plating also takes place on base Copper area, there still can be interfacial defects like D-Sep (D-shaped separation) and ICD (Interconnect Defect) for Though Hole and Nano/Micro-Void, Separation at the target pad of MVH. The factors causing these defects are internal stress of Electroless plated Copper, Hydrogen gas generated during reaction in the Copper bath and excessive activation, etc. Specially for MVH, while hole size goes smaller, these defects

occur more.

Direct Metallization (DM) is another MHC process which is an alternative process and mainly represented by colloidal conductive carbon-based process (Carbon black or Graphite). Direct Metallization is composed of three simple steps including conditioning, conductive colloid adsorption and micro-etch removing carbon particles from the Copper area including target pad. Because direct metallization provides direct bonding between Base Copper and electroplated Copper without additional layer, it can dramatically reduce interfacial defects mentioned before. Direct Metallization enables a simpler MVH structure with only one interface while removing the chance for Electroless Copper’s signature nano/micro voiding to promote more reliable electronics even with smaller MVH size. Additionally, non-dynamic conductive colloid bath brings us stable performance and quality of product without side effect like cannizzaro reaction of Electroless Copper process.

Direct Metallization

Direct plating of the nonconductor part is a technique to perform MHC without using electroless copper plating.

There are several types of direct plating processes in production such as Carbon based (Carbon Black or Graphite), Conductive Polymer based, Palladium based DM. Current major direct metallization process is Carbon-based DM and its share in direct metallization market is about 90 %. In the past (Tab. 2), electronics manufacturers have chosen carbon-based DM systems over electroless copper processes due to lower cost of ownership and significant reduction on water, waste treatment, capital cost, energy usage and easier-to-maintain equipment, but as the holes are getting smaller and the area at the target pad of micro-via hole is being smaller, the reliability of this process is becoming the reason why PCB manufacturers are choosing direct metallization recently (Fig. 16).

Top Reasons for Direct Metallization

Direct Metallization has been being used globally for over 35 years and more than 5 million sq feet (≅ 464 515 m2) panels are running through direct metallization with proven reliability for HDI and Through Holes as tested by IST, Stimulated convention reflow, OM testing, Hot oil, pressure cooker test, thermal cycling test and so on. Carbon and graphite are like a conductive paint base that is not sensitive to the dielectric, meaning no adjustment for FR-4 epoxy to exotics like PTFE, and composite designs with mix materials for rigid-flex and high speed-low loss signal integrity. These carbon-based DM are compatible with all electrolytic copper plating systems including DC (Direct Current), PPR (Periodic Puls Reverse), Cu ViaFill, VCP lines without Flash plating with a pure copper to copper bond between the CCL (Copper Clad Laminate) foil or parent copper and electrolytic plated copper. Additionally, direct metallization is a green technology which consumes less water, less electrical power, less waste, no copper, and no precious metal like palladium.

Comparison of Technologies

There are big differences between electroless copper and direct metallization from the process sequence to bonding mechanism of plated copper on inner layer copper of through hole and target pad for MVH.

Process Concept

Traditional electroless copper plating is achieved by complicated chemical red-ox reaction with various chemical components such as sodium hydroxid (NaOH), formaldehyde, copper, chelator, and several additives. Direct Metallization is done by simple colloid coating-etching process.

Process Sequence

Direct Metallization has simpler process steps than electroless copper process and it allows smaller space, fewer rinses between chemical steps and saving water and power. Figure 17 shows process of traditional Electroless Cu process and direct metallization including carbon black and colloidal graphite-based DM. When traditional electroless copper needs the conditioning, micro etch, activation and acceleration to create the proper environment for copper deposition, direct metallization has only conditioning, conductive carbon coating and micro-etch to make holes conductive, as shown in Figure 18.

Fig. 17: Concept of electroless copper deposition (a) and DM (b)

Fig. 18: Process Sequences

Cleaner conditioner renders the surface with cationic charge to attract negative charged graphite colloids (Fig. 19a). In the graphite colloid bath, there are three zones as graphite colloids status around panel surface. Zone I is the layer graphite colloids are tightly packed, Zone II is the one that colloids are packed loosely, and the layer that has no interaction between colloids and surface is Zone III (Fig. 19b). Fixer protonates the colloid to adhere the resin/glass surface and remove excessive and loosely packed graphite colloids from the surface (Fig. 19c). Adsorbed colloids are dried and packed tighter and have better conductivity and stronger adhesion (Fig. 19d). Micro-etch undercuts the remained colloid on the copper and remove it from the copper surface leaving pink copper (Fig. 19d).

Fig. 19: Process steps are Cleaning/Conditioning (a), Adsorption of colloid graphite (b), Fixing (c), Drying (d) and Micro Etching (e)

Defects of Electroless Copper Process

Even with long history of electroless copper plating process, there are still several reliability issues as the hole size is getting smaller with its mechanism of process. The main issues concerned are ICD (Interconnect Defect) in through hole, nano void or micro void and separation at the interface of MVH.

Figure 20 shows several examples of ICD including type I, II, III and D-Sep. ICD Type I is that the electroless and electrolytic plated copper are separated from the interlayer post. Its main causes are smear, glass, or filler on interlayer, recrystallization of interlayer copper, oxidation, excessive palladium, remained conditioner, for example. Type II is between electroless plated copper and electrolytic plated copper deposit on the post. This can be occurred by oxidation of electroless copper, dry film residue, high current density at the initial stage of electrolytic copper plating. Type III is cohesive failure of the electroless copper and it can be caused by poor condition of electroless copper plating including higher SPGR (Specific Gravity), low caustic concentration, poor solution movement in holes, by-products. D-Sep is one of type IV with all other ICDs including fold-over and foil crack and it is induced by internal stress and poor adhesion of electroless copper and it can be observed after electroless copper process.

Fig. 20: Types of inter-connect defects are known by the name of ICD to ICD Type III (a to d) and D-Sep (e)

Fig. 21: Types of MVH interface defect; MVH showing demarcation line (a), Separation and micro voids at electroless copper layer (b), Voiding along electroless to fill interface (c) and Voiding in the electroless copper layer (d) (picture b to d are FIB sections)

Figure 21 shows the examples related to the separation, nano/micro voids at the interface between electroless copper and plated copper or target pad, voiding in the electroless copper layer. These defects are caused by many factors like ICD. Main concerns of nano or micro voids are oxidation, excessive palladium, impurity co-deposited into copper, hydrogen gas incorporation into copper, grain morphology, grain size or recrystallization, for example. Complexe red-ox reaction in the hole wall requires high impingement of solution in the small micro via hole and if it is not done properly, plated copper grain structure is not dense and angular. This poor grain structure can generate voids in the electroless copper layer.

Preferred angular grain structure eliminates nano-voiding, and proper additives and diffusion layer creates uniform grain structure equal to the electroplated copper. But poor process control, bath maintenance and weak solution agitation can prevent the ordered deposition of the electroless copper and lead micro voids in electroless copper deposit and entrapment of hydrogen gas causing nano voids. Figure 22 shows the comparison between preferred angular grain structure and poor grain structure of electroless copper.

Fig. 22: Electroless copper grain structure comparison in kind of angular grain structure (a) and cauliflower grain structure (b)

All defects mentioned before are related to electroless copper process itself and its pre- and post-steps including the process environment and conditions. They are not always occurred, but there are a lot more chances of defects with this additional layer between target pad and electroplated copper.

Direct Metallization

An important feature of direct metallization is that there is no layer between the target pad and electrolytic copper. Direct Metallization is a simple, but reliable process composed of coating and etching which doesn’t make any additional layer on copper surface including target pad of the micro via hole. This direct copper to copper bonding is one of the most important features of direct metallization.

Uniform graphite coating on the resin and glass in the hole is shown while the inner layer copper has clean surface (Fig. 23). This uniform coating provides excellent propagation of plating on the hole wall and Figure 24 shows that overall surface was fully covered by electro-plated copper in a very short time.

Fig. 23: Carbon coated hole wall (a), uniform graphite coating on glass (b), uniform graphite coating on resin (c) and uniform graphite coating higher magnification (d)

Fig. 24: Propagation on conductive graphite coated hole wall; Board thickness: 1.5 mm, Hole diameter: 1.0 mm

Leading edge direct metallization technology allows for strong copper-to-copper bonding that performs excellent under thermal stressors. Micro via reliability is enhanced with a single interface of direct copper-to-copper bonding forming a continuous metallurgical structure. The etch chemistry prepares the target pad with an ideal copper topography as the base for Cu via fill plating. This promotes the well-defined grain growth of the electrolytic Cu on the target pad. With normal thermo-mechanical cycling, the recrystallization of the copper grain orientation further promotes the desirable continuous metallurgical structure.

Studies with FIB using lamella cuts show the interface line to be uniform in grain size and structure. After thermal shock or cycling, the line between the target pad and electrolytic Cu could be difficult to find. Nano voiding is not present except for instances where it would be due to factors like oxidization or contamination. With only one interface and no physically weaker additional layer, there are much less chances of defects like nano voiding, micro voiding, and separations.

Fig. 25: FIB imaging of the interface between the electrolytic Cu plating and the target pad (a); using Direct Metallization, carbon coating remains only on hole wall, but no layer on target pad and Cu surface (b)

Fig. 26: With DM (left), there is no hydrogen gas generation causing voids

Electroless copper process has red-ox (reduction-oxidation) reaction generating hydrogen gas. These hydrogen bubbles can be entrapped in the holes and cause voids, and it also can be entrapped even in the plated copper crystals and cause nano voids (Fig. 26). Direct metallization coating takes place on the conditioned (negative charged by conditioner) surface and there is no hydrogen gas generation.

Because direct metallization is a simple process with conditioning and adsorption of carbon/graphite colloid, there is no side reaction, called Cannizzaro reaction from electroless copper process, it is the reaction taking place with NaOH and HCHO in the electroless copper plating bath. Because it is active all the time and consume these chemicals even during the idle time, bath condition changes and it is needed to be well-maintained.

For HDI products, poor laser drilling with inefficient de-smear process can remain smear on the target pad and conductive carbon/graphite will be absorbed by these remained materials. Because this carbon coating is visible, AOI inspection is a good method to sort out the panels having defects such as remained smear or debris on the target pad before proceeding further post processes. Electroless copper just covers those remained smear and it is not easy to detect the defects before real problem like interface separation occurs (Fig. 27).

Fig. 27: Residue on target pad with direct metallization; defected products can be sorted out before running post processes after metallization

Sustainability

In addition to the technical performance, sustainability aspects become more and more important for the entire supply chain. Less process steps of the direct metallization already indicate advantages in sustainability, compared to the electroless copper process. Considering a plating line producing 240 000 m2 of PCBs annually, CO2 emissions can be reduced by 85 % for power consumption, 77 % for water consumption, 73 % for chemical consumption, as shown in Figure 28.

Fig. 28: Electroless copper vs. direct metallization; comparison of CO2 emissions

Summary and Conclusion

The micro via has been the primary enabler of high-density interconnect since its inception but concerns over weak via target pad interfaces have so far limited the usage of this design feature in devices that require very high reliability. As HDI designs are becoming more widely utilized in mission-critical and safety-oriented applications, the reliability of the micro via hole is getting more critical. There are many factors related to the micro via reliability such as excessive palladium, oxidation of the target pad, control of hydrogen gas during plating of copper, electroless copper grain refiner concentration, SPGR (Specific Gravity) of electroless copper bath solution, chemical etching treatments, rinsing, solution agitation, the condition of the copper at the target pad before plating, including the presence of recast copper, surface roughness, etc., but many of these factors can be removed with direct metallization and it provides strong copper-base to electroplated copper direct bonding with no additional weak layer between them and it allows to move forward to apply more HDI technology to the wider market.

Additionally, direct metallization is a green technology with no use of precious metals like palladium and harmful components like cyanide and formaldehyde. Water usage, power usage, waste treatment is also much lower, compared to electroless copper, and that contributes to its sustainability.-will be contiinued-

Contact

- leslie.kim@macdermidalpha.com

References

[1] IPC-Apex2021-Process Improve Strategies for Weak Interface, William Bowerman, 11-10-20

[2] IEEE 68th Electronic Components and Technology Conference, Kejun Zeng, 2018

[3] Reid on reliability: Microvia Separation, Paul Reid, 7-27-2011

[4] Microstructure Evolution during Electroless Copper Deposition, J. Kim, IBM Res Develop, Vol 28, Nov 1984