Form, Größe und optische Eigenschaften von dreidimensionalen Nanostrukturen lassen sich nun nach Mitteilung der TU Graz vorab simulieren, bevor diese hochpräzise auf verschiedensten Oberflächen direkt hergestellt werden können.

Seit etwa 20 Jahren ist es möglich, Oberflächen so mit Nanopartikeln zu versehen, dass sie auf eine gewünschte Weise Licht konzentrieren, manipulieren oder eine Reaktion auslösen. Zu finden sind solche optisch aktiven Nanostrukturen etwa in Solarzellen und biologischen oder chemischen Sensoren. Um deren Einsatzbereich zu erweitern, arbeiten Forschende am Institut für Elektronenmikroskopie und Nanoanalytik der TU Graz und am Zentrum für Elektronenmikroskopie (ZFE) seit über zehn Jahren daran, nicht nur flache Nanostrukturen, sondern auch komplexe, freistehende 3D-Architekturen herzustellen. Dem Team um Harald Plank, Verena Reisecker und David Kuhness sind nun zwei Durchbrüche gelungen. So können sie die gewünschten optischen Eigenschaften sowie die dazu nötige Form und Größe der Nanostrukturen vorab exakt simulieren und diese auf Basis der Simulation präzise herstellen. Außerdem sind sie in der Lage, chemische Verunreinigungen zu beseitigen, die bei der Herstellung entstehen, ohne dabei die 3D-Nanoarchitekturen zu beeinträchtigen.

Trial-and-Error-Verfahren wird überflüssig

Bislang war bei dreidimensionalen Nanostrukturen ein langwieriges Trial-and-Error-Verfahren nötig, bis das Produkt die gewünschten optischen Eigenschaften hatte. Dieser Aufwand fällt nun endlich weg. Die Übereinstimmung unserer Simulationen mit den realen plasmonischen Resonanzen unterschiedlichster Nanoarchitekturen ist sehr hoch, sagt Harald Plank. Das bedeute einen Riesenschritt nach vorn. Die harte Arbeit der letzten Jahre habe sich bezahlt gemacht.

Die Technologie ist gegenwärtig die weltweit einzige, durch die komplexe dreidimensionale Strukturen mit Formelementen kleiner als zehn Nanometer direkt und kontrolliert auf nahezu jeder Oberfläche hergestellt werden können. Zum Vergleich: Die kleinsten Viren sind 20 Nanometer groß. Die größte Herausforderung der letzten Jahre war nach Aussage von Harald Plank die Überführung der 3D-Architekturen in hochreine Materialien, ohne die Morphologie zu zerstören. Dieser Entwicklungssprung ermöglicht durch den 3D-Aspekt neue optische Effekte und Anwendungskonzepte, so Plank. Sonden oder optische Pinzetten mit Größen im Nanometerbereich rücken dadurch in greifbare Nähe.

3D-Nanodruck konischer Strukturen und deren optische Aktivität: Reale Struktur (li.) und deren plasmonische Aktivität (M.), die gut sehr gut mit der Simulationen (r.) übereinstimmt (Bild: CDL DEFINE/TU Graz)

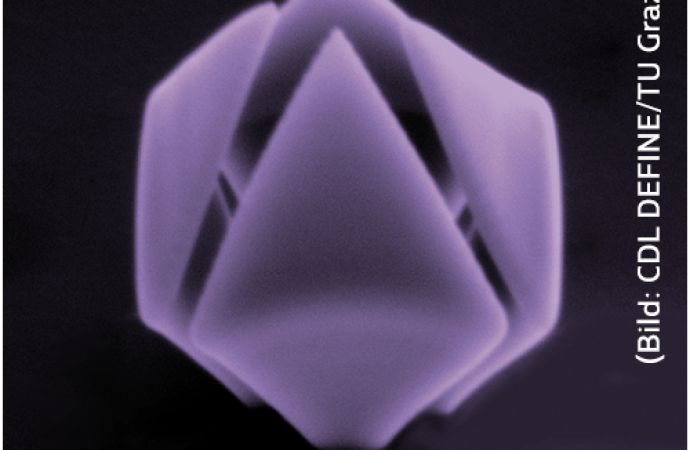

Mit der 3D-Nanodrucktechnik lassen sich beliebige Formen herstellen. Dieser Ball besteht aus einzelnen Nanodrähten (Bild: CDL DEFINE/TU Graz)

Präzise gesteuerter Elektronenstrahl

Zur Herstellung der Nanostrukturen nutzen die Forschenden die fokussierte Elektronenstrahlabscheidung (Focused Electron Beam Induced Deposition). Dabei wird die relevante Oberfläche unter Vakuumbedingungen mit speziellen Gasen belegt. Ein fein fokussierter Elektronenstrahl spaltet die Gasmoleküle, woraufhin Teile dieser in einen festen Zustand übergehen und an gewünschter Stelle haften bleiben. Durch präzise Steuerung von Strahlverschiebung und Belichtungszeit gelingt es uns in einem einzigen Schritt, komplexe Nanostrukturen mit gitter- oder flächenartigen Strukturelementen herzustellen, erläutert Harald Plank. Durch Aufeinanderschichten dieser Nanovolumen lassen sich daraus schließlich dreidimensionale Strukturen konstruieren. Philipp Jarke

Originalpublikation:

V. Reisecker, D. Kuhness, G. Haberfehlner, M. Brugger-Hatzl, R. Winkler, A. Weitzer, D. Loibner, M. Dienstleder, G. Kothleitner, H. Plank: Spectral Tuning of Plasmonic Activity in 3D Nanostructures via High-Precision Nano-Printing; Advanced Functional Materials, (2023), doi: https://doi.org/10.1002/adfm.202310110

Kontakt:

Harald Plank, Assoc.Prof. Dipl.-Ing. Dr.techn., TU Graz

E-Mail: harald.plank@tugraz.at

Verena Reisecker, Dipl.-Ing. Dipl.-Ing. BSc, TU Graz

E-Mail: verena.reisecker@tugraz.at

- www.tugraz.at

Text zum Titelbild: Durch versetztes Drucken der einzelnen Molekülbausteine lassen sich vielfältige Formen produzieren (Bild: CDL DEFINE/TU Graz)