Nahezu ein Viertel des weltweiten Energieverbrauchs wird allein auf Reibungsverluste zurückgeführt. Durch verbesserte Schmiermittellösungen, zum Beispiel bei technischen Kunststoffbauteilen, könnte dieser Energieverbrauch deutlich reduziert werden. Dr. Alexandra Latnikova vom Fraunhofer-Institut für Angewandte Polymerforschung IAP im Potsdam Science Park und Moritz Grünewald vom SKZ – Das Kunststoff-Zentrum in Würzburg haben schmierstoffgefüllte Mikrokapseln entwickelt, die bei hohen Temperaturen in Kunststoffe eingearbeitet werden können. So entstehen selbstschmierende Verbundmaterialien, die besonders langlebig sind. Die Forschenden gehören zu den drei Finalistenteams für den Otto von Guericke-Preis 2023. Die Ergebnisse ihres Forschungsprojekts mit dem Titel Tribologisch wirksame Pseudofeststoffe für mechanische und thermisch hoch belastete Thermoplastbauteile ermöglichen nach Mitteilung der AiF einen Verschleißrückgang von bis zu 85 Prozent beispielsweise bei Kunststoff-Stahl-Paarungen.

Das Forschungs- und Transfernetzwerk AiF Arbeitsgemeinschaft industrieller Forschungsvereinigungen Otto von Guericke e. V. vergibt den mit 10 000 Euro dotierten Otto von Guericke-Preis seit 1997 an Wissenschaftlerinnen und Wissenschaftler für besondere Innovationsleistungen auf dem Gebiet der Industriellen Gemeinschaftsforschung (IGF), die vom Bundesministerium für Wirtschaft und Klimaschutz mit öffentlichen Mitteln gefördert wird. Die vorwettbewerbliche IGF wird in Forschungsvereinigungen wie den Mitgliedern der AiF organisiert.

Moritz Grünewald und Dr. Alexandra Latnikova (Bild: AiF)

Gesundheits- und umweltschädliche Stoffe ersetzt

Durch starke Reibungskräfte, die einen erhöhten Energieverbrauch und erheblichen Verschleiß verursachen, können unter anderem Zahnräder in elektronischen Bauteilen verfrüht ausfallen. Eine externe Schmierung durch Öl ist hier schlicht nicht möglich. Stattdessen werden derartige Produkte mit Polytetrafluorethylen (PTFE), besser bekannt als Teflon, modifiziert. PTFE gehört zur sogenannten Gruppe der per- und polyfluorierte Chemikalien (PFAS), die als besonders gesundheits- und umweltschädlich gelten.

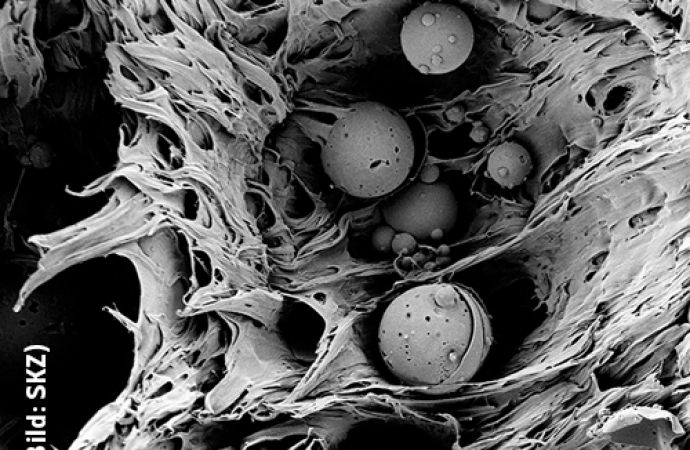

Eine echte Alternative zur Herstellung von selbstschmierenden Verbundwerkstoffen sind Schmierstoffmikrokapseln. Dabei handelt es sich nach Aussage von Dr. Alexandra Latnikova um winzige, 5 bis 50 Mikrometer große Öltröpfchen, die mit einer sehr dünnen Polymerschale umhüllt sind. Von Reibung und Verschleiß beeinflusst, brechen die Kapseln auf und setzen Schmierstoff frei. So entsteht ein selbstschmierendes System, erklärt Latnikova. Die Kapselwände müssen bei der Einarbeitung in den Kunststoff sehr hohe Temperaturen überstehen, ohne sich zu öffnen.

Um Bauteile mit hohen mechanischen und thermischen Eigenschaften zu erhalten, wurden verschiedene technische Kunststoffe sowie eine zusätzliche Faserverstärkung untersucht. Ziel war die Entwicklung besonders langlebiger und energiesparender Kunststoffarten.

Potenzial für zahlreiche weitere Anwendungen

Das Prinzip der Mikroverkapselung hat sehr viel Potenzial für zahlreiche weitere Anwendungen, wie beispielsweise selbstheilende Bauteile oder Materialien. Das bedeutet, die Materialien sind in der Lage, sich selbst zu reparieren, nachdem sie beschädigt oder Umweltbelastungen ausgesetzt wurden.

Mit den schmierstoffgefüllten Mikrokapseln können die Forschenden laut Moritz Grünewald Kunststoffbauteile herstellen, die über eine hohe Energie- und Ressourceneffizienz verfügen. Gleichzeitig verzichten wir vollständig auf das problematische PTFE/PFAS und erzeugen weniger Mikroplastik, so Grünewald. Diese Schmierstoffmikrokapseln können laut den beiden Forschenden in technische Kunststoffe bei bis zu 260 °C eingearbeitet werden. Damit wären sogar Metallbauteile ersetzbar. Infolge dieser Forschungsergebnisse wurden Verfahrensparameter für den Industriemaßstab abgeleitet.

Klarer Vorteil im internationalen Wettbewerb

Innerhalb von IGF-Projekten forschen Wissenschaft und Wirtschaft immer gemeinsam. Mittelständische Unternehmerinnen und Unternehmer bringen ihre langjährige Expertise aus der Praxis ein und sind ein Garant für anwendungsnahe und vor allem bedarfsgerechte Forschung. Jürgen Zöh, Geschäftsführer der HESA Kunststofftechnik GmbH & Co. KG, erklärt, dass sie als Hersteller von Kunststoffbauteilen für die Medizin- und Antriebstechnik, den Maschinenbau und Automotiv-Bereich das IGF-Projekt mit großem Interesse begleitet haben. Das Compound mit seinen selbstschmierenden Eigenschaften ermöglicht Kunststoffbauteile mit bisher unerreichten Reibwerten und Lebensdauern. Der mittelständische Unternehmer sieht damit einen klaren Marktvorteil gegenüber Wettbewerbern aus Fernost.

Circa 70 Prozent weniger Reibung und 85 Prozent weniger Verschleiß mit Hilfe solcher Produkte sind gewaltige Verbesserungen. Prof. Martin Bastian, Geschäftsführer der Fördergemeinschaft für das Süddeutsche Kunststoff-Zentrum e. V. (FSKZ) beschreibt diese Zahlen so: In der Wissenschaft reden wir von Sprunginnovationen. Solche Sprunginnovationen braucht die Wirtschaft, braucht der Mittelstand. Sie führten dazu, dass Energiekrisen oder auch die Klimakrise bewältigt werden können. Dieses Projekt sei also ein Paradebeispiel für vorwettbewerbliche Forschung, die echten Nutzen in unserer Gesellschaft stifte, würdigt er das Engagement des ausgezeichneten Forschungsteams. Das AiF-Mitglied FSKZ hat das IGF-Projekt koordiniert. Einen vierminütigen Film zum Projekt finden Interessenten im Medienraum der AiF-Website.

Über die AiF

Die Arbeitsgemeinschaft industrieller Forschungsvereinigungen Otto von Guericke e. V.

ist das Forschungs- und Transfernetzwerk für den deutschen Mittelstand. Sie fördert Forschung, Transfer und Innovation. Als Dachverband von 101 gemeinnützigen Forschungsvereinigungen mit rund 2500 direkt in die AiF eingebundenen und weiteren zirka 135 000 über die Forschungsvereinigungen eingebundenen Unternehmen sowie über 1200 beteiligten Forschungseinrichtungen leistet sie einen wichtigen Beitrag, die Volkswirtschaft Deutschlands in ihrer Wettbewerbs- und Weltmarktfähigkeit nachhaltig zu stärken.

Die AiF Projekt GmbH, eine einhundertprozentige Tochtergesellschaft des AiF e. V., betreut die Projektform FuE-Kooperationsprojekte des Zentralen Innovationsprogramms Mittelstand (ZIM) und betreibt gemeinsam mit zwei weiteren Konsortialpartnern die Bescheinigungsstelle Forschungszulage. Die AiF FTK GmbH, ebenfalls eine einhundertprozentige Tochter, ist unter anderem Initiatorin, Konstrukteurin und Koordinatorin des AiF-InnovatorsNet, eines Netzwerks von Innovatoren für Innovatoren. Seit ihrer Gründung im Jahr 1954 lenkte die AiF nach eigenen Angaben rund 14 Milliarden Euro öffentliche Fördermittel in neue Entwicklungen und Innovationen und brachte mehr als 247 000 Forschungsprojekte auf den Weg.

Das IGF-Förderprogramm wird im Auftrag des BMWK von DLR Projektträger betreut.

Kontakt:

Dr. Alexandra Latnikova,

E-Mail: alexandra.latnikova@iap.fraunhofer.de

Prof. Dr.-Ing. Martin Bastian, Geschäftsführer FSKZ,

E-Mail: m.bastian@skz.de,

www.aif.de

Text zum Titelbild: Mikroskopische Aufnahme der Mikroschmierstoffe im Kunststoff (Bild: SKZ)