Infrarotmesstechnik bietet eine Möglichkeit, schnell, genau und zerstörungsfrei ultradünne Beschichtungen mit einer Dicke von deutlich unter 100 nm nachzuweisen und zu vermessen. Im Gegensatz zu anderen Methoden ist dies auch auf dreidimensional geformten Oberflächen möglich und kann leicht zu einer parallelisierten Prozessüberwachung in der Linie ausgebaut werden.

Beschichtungen, Oberflächenveredelungen und funktionale Oberflächen spielen eine wichtige Rolle in der Produktion von Massenartikeln. In der Verpackungsindustrie werden beispielweise Kunststoffgefäße mit einer diffusionsdichten Siliziumoxidschicht (SiOx-Schicht) versehen, um Lebensmittel zu schützen [2]. Solche Barriereschichten sind typischerweise lediglich 10 nm bis 100 nm dick und werden durch plasmaunterstützte chemische Gasphasenabscheidung (PECVD) oder plasmaunterstützte Atomlagenabscheidung (PEALD) hergestellt. Ähnliche Schichten werden unter anderem auch in der Medizintechnik verwendet, beispielsweise um Kunststoffprodukten glasähnliche Oberflächeneigenschaften zu verleihen oder um ihre Hydrophilie und Adhäsionseigenschaften zu beeinflussen. Auch andere Dünnschichtverfahren, wie Sputtern oder Aufdampfen sowie andere Schichtmaterialien wie Aluminiumoxid (AlOx) spielen eine Rolle.

Für den Verpackungsinhalt sind die Barriereschichten von qualitätsbestimmender Bedeutung. Daher ist eine prozessbegleitende Inspektion der Schicht außerordentlich wichtig, wobei die Prüfung zerstörungsfrei sein muss und idealerweise als 100-%-Prüfung durchführbar ist. Aufgrund der physikalischen Eigenschaften von Dünnschichten aus Siliziumoxid stellt dies jedoch eine erhebliche Herausforderung dar. Da die Beschichtungen vollkommen transparent sind, kommen konventionelle Bildgebungslösungen nicht in Frage. Aber auch typische optische Verfahren zur Dünnfilmmessung stoßen an ihre Grenzen: Reflektometrie ist sensitiv auf den Unterschied im Brechungsindex zwischen Substrat und Beschichtung [3]. Dieser Unterschied ist für die gegebene Materialkombination (SiOx auf Polymer) in einem weiten Spektralbereich sehr gering und auf diese Weise kaum messbar. Ellipsometrie ist eine anspruchsvolle Messtechnik, die auch sehr geringe Sprünge im Brechungsindex erfassen kann. Sie beruht auf der Messung einer Polarisationsdrehung des Lichts unter Reflexion in streifendem Einfall [4, 5]. Dies erfordert jedoch einen voluminösen optischen Aufbau, mit dem dreidimensional geformte Verpackungselemente nur sehr eingeschränkt vermessen werden können.

100-Prozent-Kontrolle

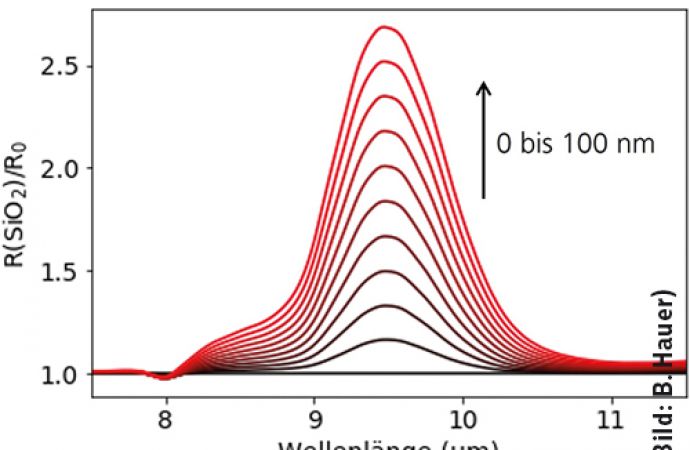

Um den Anforderungen der Industrie an eine 100-%-Kontrolle von Verpackungselementen und anderen Produkten gerecht zu werden, wurde am Fraunhofer IPM mit Film-Inspect ein neuartiger Sensor entwickelt, der die infrarot-optischen Eigenschaften der Beschichtung nutzt. Der Kontrastmechanismus besteht in den spezifischen und dickenabhängigen Reflexionseigenschaften der Siliziumoxidschicht für Infrarotlicht. Dabei wird ausgenutzt, dass die (polare) chemische Bindung zwischen Atomen (hier insbesondere die Si–O-Bindung) durch Infrarotlicht der passenden Wellenlänge resonant angeregt werden kann. Dadurch werden die Reflexionseigenschaften bei der Resonanzwellenlänge beeinflusst, wie in Abbildung 1 dargestellt. Die Kurven wurden mit Hilfe der Transfermatrix-Methode [6, 7] basierend auf den dielektrischen Daten [8–10] der involvierten Materialien berechnet.

Abb. 1: Berechnung der relativen Änderung der Reflexionseigenschaften einer Polymeroberfläche durch eine vorhandene SiO2-Beschichtung, wobei die Schichtdicke zwischen 0 nm (schwarz) und 100 nm (rot) in 10 nm Schritten variiert wurde

Ein geeignet ausgelegter Sensor ist demnach in der Lage, anhand der Reflexionseigenschaften die Menge der Si–O-Bindungen im Messbereich zu quantifizieren. Aus der Intensität des reflektierten Lichtes kann auf die Schichtdicke geschlossen werden. Auf diese Weise sind auch dünne Barriereschichten messbar. Die Optik des Sensors ist so ausgelegt, dass die Messung auch auf gewölbten oder komplex geformten Bauteilen erfolgen kann.

Der Film-Inspect-Sensor erfasst kein komplettes Infrarotspektrum, sondern gezielt die relevante Schwingungsbande. Dazu wird er passend zu dem zu vermessenden Beschichtungsmaterial konfiguriert. So lassen sich Dünnschichten effizient und genau vermessen. Die wesentlichen Komponenten sind eine Infrarotquelle und ein spektral angepasster Detektor. Damit ist ein kompakter und preiswerter Aufbau möglich, der auch schwer zugängliche Bereiche in dreidimensional geformten Bauteilen erreichen kann.

Kompakter Sensor – präzise Messung

Um die Vorteile der neuen Messtechnik zu demonstrieren, wurde ein Gerät entwickelt, bei dem die gesamte Sensorik inklusive der erforderlichen Elektronik in einem Gehäuse mit Abmessungen von 19 x 40 x 80 mm3 untergebracht sind. Dieser Demonstrator ist in Abbildung 2a bei der Messung der Innenbeschichtung eines Bechers gezeigt. Er wird über eine Schnittstelle mit einem Computer verbunden, auf dem die zugehörige Auswerte-Software läuft. Abbildung 2b zeigt die gemessenen Signale für Becher mit unterschiedlich dicken SiOx-Beschichtungen.

Abb. 2: Der kompakte Film-Inspect-Sensor (a) misst die Reflexion von Infrarotlicht auf beschichteten Kunststoffverpackungen. Aus den Messwerten (b) wird automatisch die Dicke einer SiOx-Beschichtung berechnet (rechts). Der statistische Fehler des Verfahrens beträgt in dieser Messreihe < ± 1 nm

Pro Messpunkt benötigt die Datenerfassung etwa eine Sekunde. Die verwendeten Proben wurden durch unterschiedlich lange Beschichtungsdauer hergestellt. Als Referenz zur Bestimmung der tatsächlichen Schichtdicke diente ein flaches Substrat, das gemeinsam mit den Bechern beschichtet und anschließend ellipsometrisch vermessen wurde. Um statistische Messabweichungen des neuen Sensors zu erfassen, wurde jeder Messwert mehrmals erfasst. Die Datenpunkte zeigen den jeweiligen Mittelwert (rot), sowie die Einzelmessungen.

Zwischen dem gemessenen IR-Signal des Sensors und der Schichtdicke besteht ein linearer Zusammenhang (Regressionsgerade), der gut mit den theoretischen Erwartungen gemäß Abbildung 1 übereinstimmt. Aus den Messunsicherheiten (2σ) und der Geradensteigung lässt sich die Messgenauigkeit bezüglich der Schichtdicke bestimmen. Für die verwendeten Proben liegt diese bei < ± 1 nm. Der Sensor kann also direkt zur Dickenmessung von Beschichtungen eingesetzt werden, sofern das Materialsystem aufgrund von Berechnungen oder aufgrund einer Kalibrierung hinreichend gut bekannt ist. Dieser Umstand erweitert das Einsatzfeld der Methode über die reine Qualitätsinspektion hinaus: Die Messwerte können auch als Regelparameter direkt an eine Anlagensteuerung rückgekoppelt werden. Zu diesem Zweck steht für Anlagenintegrationen eine Profinet-Schnittstelle, sowie eine OPC-UA-Schnittstelle zur Verfügung.

Einfache Integration und Parallelisierung

Optische Sensorik, die im langwelligen Infrarotbereich arbeitet, beruht in der Regel auf Komponenten, die im Vergleich zum sichtbaren Spektralbereich sehr kostspielig sind. Um die Sensorkosten dennoch im Rahmen zu halten, wurden bewusst sehr einfache Komponenten ausgewählt, bestehend aus einer thermischen Lichtquelle und einem spektral angepassten Detektor.

Diese Auswahl erlaubt es, den Sensor in wirtschaftlicher Weise zu vervielfältigen und somit auch Produktionsprozesse mit hohem Parallelisierungsgrad, wie beispielsweise durch Spritzguss gefertigte Verpackungen effizient zu überwachen. Zu diesem Zweck werden mehrere Sensoren gleichzeitig an einer zentralen Steuerung betrieben. So wird ein eventueller Nachteil in der Messgeschwindigkeit gegenüber High-End-Infrarotkomponenten wettgemacht, die oft um mehrere Größenordnungen teurer sind.

Wird zusätzlich der geringere Aufwand bei Positionierung von mehreren parallel arbeitenden Sensoren gegenüber einem einzelnen Punktsensor berücksichtigt, der automatisiert nacheinander allen Werkstücken zugeführt werden muss, so bietet Film-Inspect entscheidende Vorteile für die Produktionsüberwachung sowohl für Batch-Prozesse als auch für kontinuierliche Verfahren.

Hinweis

Die Entwicklungen wurden gefördert im Rahmen der Internen Programme der Fraunhofer-Gesellschaft, Fördernummern MEF 600 920 und PREPARE 40-00382.

Literatur

[1] B. Hauer, D. Buchta: Prozessbegleitender Nachweis ultradünner Beschichtungen; J. Oberfl. Techn., Jg. 63, Nr. 1, S. 34–37, 2023; doi: 10.1007/s35144-022-2359-7

[2] Cavonic GmbH, Cavonic: Barriereverpackungen für Lebensmittel; online verfügbar unter: https://www.k-aktuell.de/technologie/cavonic-barriereverpackungen-fuer-lebensmittel-16743/; (Zugriff am: 11. März 2021)

[3] J. Lunácek, P. Hlubina, M. Lunácková: Simple method for determination of the thickness of a nonabsorbing thin film using spectral reflectance measurement; (eng), Appl. Opt., AO, Jg. 48, Nr. 5, S. 985–989, 2009; doi: 10.1364/AO.48.000985

[4] R. M. A.-G. Azzam, N. M. Bashara: Ellipsometry and polarized light; 4. Aufl. Amsterdam: Elsevier, 1999

[5] G. E. Jellison: The calculation of thin film parameters from spectroscopic ellipsometry data; Thin Solid Films, 290-291, S. 40–45, 1996; doi: 10.1016/S0040-6090(96)09009-8

[6] T. Zhan, X. Shi, Y. Dai, X. Liu, J. Zi: Transfer matrix method for optics in graphene layers; (eng), Journal of physics. Condensed matter, Jg. 25, Nr. 21, S. 215301, 2013; doi: 10.1088/0953-8984/25/21/215301

[7] S. J. Byrnes: Multilayer optical calculations: 1603.02720v5; arXiv, Jg. 2021, 1603.02720v5, 1603.02720v5; online verfügbar unter: https://arxiv.org/pdf/1603.02720

[8] G. Cataldo, E. J. Wollack, A. D. Brown, K. H. Miller: Infrared dielectric properties of low-stress silicon oxide; (eng), Optics letters, Jg. 41, Nr. 7, S. 1364–1367, 2016; doi: 10.1364/OL.41.001364

[9] I. H. Malitson: Interspecimen Comparison of the Refractive Index of Fused Silica*,†; J. Opt. Soc. Am., Jg. 55, Nr. 10, S. 1205, 1965; doi: 10.1364/JOSA.55.001205

[10] M. Polyanskiy: Refractive index database; online verfügbar unter: https://refractiveindex.info/; (Zugriff am: 11. März 2021)

Kontakt

Dr. rer. nat. Benedikt Hauer, Projektleiter; Fraunhofer-

Institut für Physikalische Messtechnik IPM,

E-Mail: benedikt.hauer@ipm.fraunhofer.de

- www.ipm.fraunhofer.de

Hinweis: Teile dieses Artikels wurden in [1] veröffentlicht