In innovativen Branchen wie der Luft- und Raumfahrtindustrie werden zunehmend hochbelastbare Leichtbaustrukturen aus neuartigen Werkstoffen wie zum Beispiel kohlefaserverstärkte Kunststoffe (CFK) verwendet. Basierend auf dem Composites-Marktbericht 2016 verzeichnet der globale CFK-Markt seit 2010 ein jährliches Wachstum von rund 12,5 Prozent. Das Institut für Fertigungstechnik und Werkzeugmaschinen IFW der Leibniz Universität Hannover entwickelt in einem gemeinsamen Projekt mit der BDW-Binka Diamantwerkzeuge GmbH als Schleifscheibenhersteller, der schwedischen Lund-Universität, der Elitkomposit AB als Hersteller von CFK-Werkstoffen und der Seco Tools AB als Bohrwerkzeughersteller einen ressourceneffizienten Nachschleifprozess für Vollhartmetallbohrwerkzeuge, in dem neuartige kunststoffgebundene Schleifwerkzeuge mittels 3D-Druck hergestellt und eingesetzt werden.

Eine effiziente Bearbeitung von CFK-Bauteilen ist häufig nur durch die Verwendung von Vollhartmetallwerkzeugen möglich. Aufgrund der Struktur und schlechten Zerspanbarkeit von CFK unterliegen die Zerspanwerkzeuge einem erhöhten Verschleiß. Aus den resultierenden hohen Werkzeugkosten folgen hohe Fertigungskosten.

Um die Werkzeugkosten zu reduzieren, können Bohrer nach Erreichen des Standzeitendes nachgeschliffen und erneut eingesetzt werden. Dies senkt die Werkzeugkosten und reduziert zudem den Rohstoffverbrauch erheblich. Die heutzutage verwendeten komplexen Bohrergeometrien stellen jedoch hohe Anforderungen an den Nachschleifprozess aufgrund der komplexen Eingriffsbedingungen im Schleifprozess. Aktuell weisen nachgeschliffene Werkzeuge aufgrund eines oft nicht optimierten Nachschleifprozesses nicht die gleiche Leistungsfähigkeit wie Neuwerkzeuge auf. Dies bedeutet, dass das ökonomische Potenzial der Werkzeugaufbereitung nicht ausgeschöpft wird.

Die Bewertung des Verschleißes eines Bohrwerkzeugs beruht vor allem auf Erfahrungswissen: In der Regel wird nur der oberflächlich erkennbare Verschleiß nachgeschliffen, da keine systematische Detektion von Tiefenschädigungen stattfindet. Tiefenschädigungen können die nachgeschliffenen Werkzeuge jedoch erheblich schwächen und limitieren so die Leistungsfähigkeit. Darüber hinaus werden neben der Verschleißdetektion ebenso die Prozessstellgrößen nicht auf den vorliegenden Verschleißzustand angepasst.

Mit einer systematischen Verschleißbeurteilung von Vollhartmetallbohrern und einer hierauf angepassten Nachschleifstrategie lässt sich das ökonomische Potenzial der Werkstoffaufbereitung erschließen. Sie bietet erhebliches Marktpotential für alle Endanwender, da hierdurch zum einen die Werkzeugkosten gesenkt und zum anderen die Ausschussrate und Nacharbeit von Bauteilen reduziert werden kann.

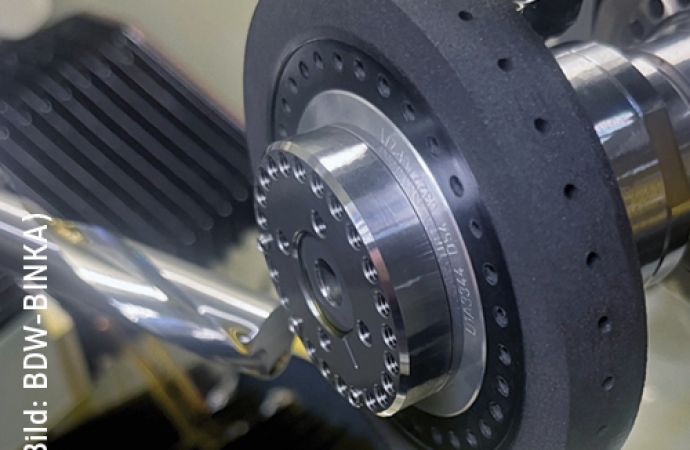

Beim Nachschleifen von Vollhartmetallwerkzeugen werden in der Regel kunstharzgebundene Schleifwerkzeuge (Duroplastische Harze) genutzt, da diese aufgrund ihrer Dämpfungseigenschaften hohe Oberflächen- und Schneidkantengüten erzeugen. Im Gegensatz zu Metall- und Keramikbindungen sind diese aufgrund der hohen Dämpfung weniger anfällig für starke Aufmaßschwankungen, sodass diese nicht durch eine Prozessparameteranpassung kompensiert werden müssen. Die Herstellung von kunstharzgebundenen Schleifwerkzeugen ist jedoch in der Regel nicht automatisiert und sehr energieintensiv, da bei dem Heißpressen sowohl der Schleifbelag als auch die Pressformen auf bis zu 400 °C erhitzt werden müssen. Darüber hinaus werden beim Heißpressen die Flächen der Heizplatten bis maximal 50 Prozent belegt, sodass ein hoher Wärmeenergieanteil ungenutzt bleibt.

Das Ziel des Projekts zur nachhaltigen CFK-Zerspanung besteht darin, effektiv auf die kontinuierlich steigenden Energiekosten und den wachsenden gesellschaftlichen Druck hinsichtlich Energieeffizienz und Ressourcenschonung zu reagieren. Ein wesentlicher Schritt, um eine nachhaltige CFK-Zerspanung zu erreichen, sind die mit der BDW-Binka Diamantwerkzeuge GmbH gestarteten Untersuchungen für einen ressourceneffizienten Nachschleifprozess für Vollhartmetallbohrwerkzeuge, in dem neuartige kunststoffgebundene Schleifwerkzeuge mittels 3D-Druck hergestellt und eingesetzt werden. Im übergeordneten Verbundprojekt mit der schwedischen Lund-Universität, der Elitkomposit AB als Hersteller von CFK-Werkstoffen und der Seco Tools AB als Bohrwerkzeughersteller wird darüber hinaus vollumfänglich das Verschleißverhalten beim Bohren von CFK untersucht und charakterisiert, der Nachschleifprozess ausgelegt und die Leistungsfähigkeit des neuartigen Nachschleifprozesses aufgezeigt.Christian Heller

Kontakt:

Christian Heller, Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover,

E-Mail heller@ifw.uni-hannover.de

- www.ifw.uni-hannover.de