Das Grenzschichtverhalten der Strömung bezieht sich auf die Eigenschaften und das Verhalten der Luftströmung in unmittelbarer Nähe einer festen Oberfläche, etwa der Tragfläche eines Flugzeugs. Diese Schicht, die als Grenzschicht bezeichnet wird, ist eine dünne Schicht in unmittelbarer Nähe der Oberfläche, in der die Geschwindigkeit der Strömung von Null an der Oberfläche bis zur freien Strömungsgeschwindigkeit in der Umgebung ansteigt. Das Verständnis des Grenzschichtverhaltens ist von zentraler Bedeutung für die Entwicklung von effizienten, sicheren und leistungsfähigen Flugzeugen. Im Exzellenzcluster SE2A für nachhaltige Luftfahrt der Technischen Universität Braunschweig ist es nach Mitteilung der TU gelungen, die Grenzschicht mit Hilfe angepasster Absaugpaneele zu optimieren und zu testen.

Ziel des Exzellenzclusters für nachhaltige Luftfahrt an der TU Braunschweig ist unter anderem die Reduktion von Emissionen und des Energieverbrauchs. Eine Rolle spielt dabei das Strömungsverhalten von Flugzeugen, insbesondere an den Tragflächen. Für Experimente dazu nutzen die Forschenden den Niedergeschwindigkeits-Windkanal Braunschweig (NWB) der Stiftung Deutsch-Niederländische Windkanäle (DNW). Der Windkanal ermöglicht einen sehr geringen Turbulenzgrad, sodass hier ein ähnliches Grenzschichtverhalten der Strömung wie in Freiflugexperimenten simuliert werden kann. Essenziell war auch die Verwendung eines hochmodularen Laminarmodells zum Nachweis der Effizienz unterschiedlicher Absaugflächen mit Hilfe des Deutschen Zentrums für Luft- und Raumfahrt (DLR), das einen direkten Einbau von 3D-gedruckten Paneelen ermöglichte.

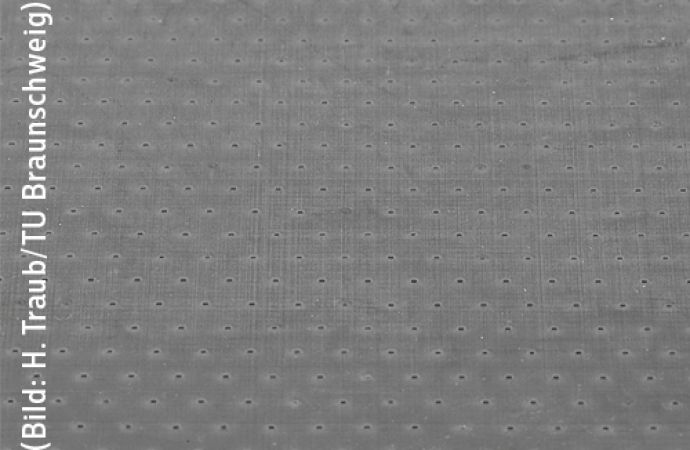

In einem Experiment konnte die TU Braunschweig in enger Kooperation mit dem DLR nach eigenen Angaben nachweisen, dass es möglich ist, mit mikroperforierten – also mit winzigen Löchern versehenen – Absaugpaneelen aus dem 3D-Drucker eine sogenannte Laminarisierung der Grenzschicht zu erreichen. Dabei wird ein kleiner Teil der Grenzschicht durch die mikroperforierte Oberfläche abgesaugt und diese so stabilisiert.

Mit den neuen Absaugpaneelen lässt sich die Grenzschicht von aerodynamischen Körpern so verändern, dass der laminar-turbulente Umschlag weiter stromabwärts verschoben wird und sich der Anteil der laminaren Grenzschicht signifikant erhöht. Der Vorteil dabei ist, dass die laminare Grenzschicht bis zu 90 Prozent weniger Luftreibung als die turbulente Grenzschicht verursacht. Die Luftreibung macht bei modernen Verkehrsflugzeugen etwa die Hälfte des Gesamtwiderstands aus. Die laminare Strömungskontrolle ist also eine Möglichkeit, den Treibstoffverbrauch und damit auch die Emissionen von Verkehrsflugzeugen signifikant zu reduzieren, sagt Hendrik Traub von der TU Braunschweig, zuständig für die Fertigung der 3D-gedruckten Oberflächen.

Die ebene Platte in der Messstrecke des Niedergeschwindigkeits-Windkanal Braunschweig mit eingebautem Absaugpaneel (Mitte, grau); hier werden 3D-gedruckte, mikroperforierte Paneele auf ihr Grenzschichtverhalten hin untersucht (Bild: Hendrik Traub/TU Braunschweig)

Interessant für Wissenschaft sowie Bau von Segel-, Leicht- und Verkehrsflugzeugen

Für die Drucker war die Herstellung der besonders feinen Mikroperforation mit Perforationsgrößen mit einem Durchmesser von unter 250 Mikrometern eine Herausforderung. Das Finden einer geeigneten Perforationsgeometrie hat laut Hendrik Traub einen signifikanten Teil der Forschungsarbeit ausgemacht. Die Möglichkeit, solche Oberflächen zu drucken, erlaube jetzt dreidimensional gekrümmte Absaugoberflächen schnell und kostengünstig herzustellen. Das ist sowohl für die Wissenschaft als auch für Segel-, Leicht- und Verkehrsflugzeuge interessant, so Hendrik Traub.

Warum 3D-Druck?

Bisher werden Absaugpaneele für die Wissenschaft aus Edelstahl- oder Titanblechen gefertigt, die entweder durch Ätzverfahren oder durch Laserbohren mikroperforiert werden. Beide Verfahren liefern industrietaugliche Absaugflächen, die auch schon in Flugversuchen erfolgreich getestet wurden. Für die Erzeugung von gekrümmten Absaugpaneelen, die beispielsweise einer Flügelkontur folgen, werden die Bleche nach der Perforierung umgebogen und mit einer tragenden Unterstruktur verklebt oder verschweißt. Das Umbiegen von Blechen ist allerdings auf 2D-Krümmungen beschränkt und durch das nachträgliche Fügen von Unterstrukturen werden die Perforationen teilweise wieder verschlossen, was allerdings nachweislich nur einen geringen Einfluss auf die Effizienz zeigt. All diese Prozessschritte entfallen beim 3D-Druck. Das Verfahren erlaubt, unterschiedliche Geometrien, Perforationsanordnungen und Unterstrukturen zu kombinieren und zu fertigen, allerdings momentan noch bei etwas erhöhter Oberflächenrauigkeit.

Für den Test der Absaugpaneele war eine Vorarbeit von vier Jahren nötig. Zunächst haben die Forschenden verschiedene 3D-

Druckprozesse auf deren Eignung für die Fertigung von Absaugpaneelen untersucht. Anschließend haben sie druckbare Perforationsgeometrien und Unterstrukturen analysiert. Dabei müssen die Perforationsgeometrien das Drucken von sehr kleinen Löchern erlauben und die Unterstrukturen eine dichte, aber durchströmbare Unterstützung der mikroperforierten Haut erlauben, ohne die Löcher wieder zu blockieren.

Als die Forschenden eine optimale Kombination gefunden hatten, haben sie die kleineren Prototypen auf ganze Absaugpaneele für den Windkanal hochskaliert. Auch hier gab es eine neue Herausforderung: Die geometrisch komplizierte, aber sehr gut druckbare Minimalflächenunterstruktur stieß an Leistungsgrenzen der CAD-und Druckersoftware, sodass sie auf eine neue Softwarearchitektur mit eigens programmierten Bibliotheken umsteigen mussten. Die Herausforderung liegt laut Traub im extremen Kontrast zwischen sehr präzisen geometrischen Details, die bis auf wenige Mikrometer aufgelöst werden müssen, und den verhältnismäßig großen Dimensionen der Absaugpaneele selbst.

2025 Fertigung voll-laminarer Flügel geplant

In einem nächsten großen Schritt soll eine zweite Version des Absaugpanels mit weiter verbesserter Oberfläche für Off-Designfälle ohne Absaugung entwickelt und gefertigt werden. Durch eine Verbesserung der Oberflächenqualität lassen sich die Effektivität erhöhen und auch ohne Absaugung eine ähnliche laminare Lauflänge erzielen wie über einer glatten, nicht perforierten Oberfläche. Von Bedeutung ist das in Flugphasen, in denen die Absaugung ausgeschaltet oder ausgefallen ist. Diese Versuche werden auch wieder im Niedergeschwindigkeits-Windkanal Braunschweig stattfinden. Auf Basis dieser Modelle sollen dann im Jahr 2025 die ersten dreidimensional gekrümmten Absaugpaneele für ein vom Institut für Strömungsmechanik entwickeltes voll-laminares Flügelmodell gefertigt werden.

Über das Projekt

Während Konzept und Fertigung am Institut für Mechanik und Adaptronik (TU Braunschweig) entstanden sind, wurden die fortlaufenden aerodynamischen Vorabtests in Kooperation mit dem Institut für Strömungsmechanik (Konstantin Thamm, Lajos Fohlmeister, TU Braunschweig) durchgeführt. Der finale Windkanaltest und das zur Verfügung gestellte Modell wurden zusammen mit der Instrumentierung durch das DLR (Richard von Soldenhoff, Heinrich Lüdeke, Institut für Aerodynamik und Strömungstechnik) vorgenommen.

Kontakt:

Hendrik Traub M.Sc., Technische Universität Braunschweig, Institut für Mechanik und Adaptronik,

E-Mail: h.traub@tu-braunschweig.de

- www.tu-braunschweig.de

Text zum Titelbild: Mikroperforierte Oberfläche des Absaugpaneels (Bild: H. Traub/TU Braunschweig)