Eine umfassende Betrachtung zur Entstehung von unerwünschten Emissionen an Kohlenstoffdioxid bei der Herstellung von Bauteilen mit metallischer Oberfläche, einmal mit einem Kern aus Metall und einmal mit einem Kern aus Kunststoff, führt dann zu brauchbaren Ergebnissen, wenn die Herstellung des Bauteilkörpers und der gesamte Bearbeitungsprozess zum Erhalt der Oberfläche in Betracht gezogen werden. Hierbei zeigt es sich, dass die metallische Oberfläche erwartungsgemäß einen geringen Einfluss auf die Gesamtbilanz eines Bauteils hat. Zudem spielt hier die Bauteilgröße beziehungsweise das Verhältnis von Volumen zu Oberfläche eine wichtige Rolle. Schließlich sollte eine solche Betrachtung auch die realen Möglichkeiten zur Verwendung von Recyclingwerkstoffen berücksichtigen.

Wir machen uns gegenwärtig zu Recht Sorgen um die Verfügbarkeit von Ressourcen in unserer Zukunft. Deshalb ist es gut, wenn wir uns um mehr Nachhaltigkeit bemühen. Dabei sollte uns aber bewusst sein, dass Nachhaltigkeit in unserer Welt ein relativer Begriff ist und in absoluter Form in unserem Universum, soweit wir wissen, nicht vorkommt. Alle Energie, die uns zur Verfügung steht, kommt von einem großen Kernkraftwerk namens Sonne, die mit einem endlichen Vorrat von Brennstoff ausgerüstet ist. Entropie, der physikalische Begriff der Unordnung, nimmt im Mittel immer mehr zu und muss daher zwangsläufig ein Maximum erreichen, der sogenannte Wärmetod des Weltalls. Was danach passiert, wissen wir nicht, muss uns aber auch nicht kümmern, bis dahin ist zum Glück noch sehr viel Zeit. Die Überlegung verdeutlicht aber, dass ein zu kompromissloses Mantra der Nachhaltigkeit nicht sinnvoll ist. Vernünftig ist es dagegen, wenn wir es vermeiden, den Ast abzusägen, auf dem wir gerade sitzen oder auf dem unsere Nachkommen in den nächsten Generationen noch Platz nehmen wollen.

Wenn daher zu viel Kohlenstoffdioxid (CO2) in der Atmosphäre die globale mittlere Temperatur auf der Erde um zwei Kelvin ansteigen lässt – das sind gerade mal 0,7 Prozent –, ist das dem Planeten zwar egal, die Menschheit wird sich in vielen Regionen der Erde nach Einschätzung von Experten aber sehr großen Herausforderungen gegenübergestellt sehen.

Aktuell wird über die Reduktion der CO2-Emissionen zwar viel geredet, aktuelles Entscheidungskriterium für die Herstellung von Bauteilen und Komponenten ist sie aber kaum. In der Automobilindustrie sind Kosteneinsparungen und Gewichtseinsparungen immer noch dominierend, auch im Zuge der Transformation zur Elektromobilität. Aber wie in anderen Bereichen der Wirtschaft gibt es Aktivitäten, die diesem Kriterium schon in naher Zukunft ein stärkeres Gewicht verleihen könnten. Große Unternehmen mit öffentlichem Interesse müssen bereits seit 2022 im Rahmen ihres Jahresabschlusses über ihre Nachhaltigkeit berichten und 2025 kommen weitere Unternehmen dazu. Grundlage ist die EU-Taxonomie, mit der Finanzströme in Richtung nachhaltige Investitionen, vor allem die Reduktion von CO2-Emissionen, gelenkt werden sollen.

Nicht zuletzt aus diesem Grund ist es schon heute wichtig, sich Gedanken über die Möglichkeiten zur Reduktion von CO2-Emissionen bei der Herstellung von Produkten zu machen. Viele Bauteile werden in Fahrzeugen aktuell aus Leichtmetallen, vorwiegend Aluminium, aber auch Magnesium gefertigt. An vielen Stellen gibt es sowohl technische, ökonomische als auch ökologische Gründe, über Kunststoffe nachzudenken.

Vorteile metallisch beschichteter Kunststoffbauteile

Es gibt zahlreiche gute Gründe, Bauteile aus Leichtmetallen zu fertigen. Manchmal erfordern es die mechanischen Eigenschaften, oft sind diese Gründe jedoch einfach konservativ. Metalle haben sich bereits seit Jahrhunderten bewährt. Sie sind vergleichsweise gut modellierbar und wie kein anderer Werkstoff erforscht. Es gibt vielfältige und sehr stabile Verarbeitungsprozesse. Wer auf Metall setzt, geht auf Nummer sicher. Kunststoff ist dem Ruf nach dagegen eine Diva. Diese Einschätzung ist nicht ganz unberechtigt. Durch die sehr langen Molekülketten sind die Mechanismen der Kristallisation viel komplexer und die ortsabhängigen Eigenschaften sind stärker von einzelnen Herstellungs- und Bearbeitungsschritten abhängig.

Auf der Suche nach Möglichkeiten zur Gewichtseinsparung, zum Beispiel in Elektrofahrzeugen, führt allerdings oft der Weg am Kunststoff gar nicht vorbei. Die Hürde der erforderlichen Brandschutzklasse UL94 V0 kann entweder durch Flammschutzadditive oder besser gleich durch die Wahl eines geeigneten hochtemperaturbeständigen Kunststoffs wie Polyphenylensulfid (PPS) erfüllt werden. Gerade in Elektrofahrzeugen werden außerdem sehr hohe Anforderungen an die Abschirmung von elektromagnetischer Strahlung in einem sehr großen Wellenlängenbereich gestellt. Während hohe Frequenzen vor allem durch die immer schnelleren Kommunikationsdienste und durch eine immer größere Anzahl an Sensoren mit immer schnellerer Datenverarbeitung verursacht wird, resultieren die niedrigen Frequenzen vor allem aus dem Antriebsstrang.

Abb. 1: Musterbauteil aus metallbeschichtetem PPS (mit freundlicher Genehmigung der Envalior)

Ganz nach dem Vorbild der Natur werden bei metallisierten Kunststoffen diese Anforderungen durch die Kombination von unterschiedlichen Werkstoffen an der Oberfläche und im Volumen optimiert. Durch den Kunststoff im Volumen kann das Gewicht um mehr als 25 % reduziert werden, während die metallische Oberfläche mit entsprechend hoher Schichtdicke zwischen 50 µm und 100 µm für die notwendige Abschirmung sorgt. Im Vergleich zu Leichtmetall-Druckguss können mittels Kunststoff-Spritzguss wesentlich komplexere Geometrien ohne Nachbearbeitung gefertigt werden. Damit wird die Zahl der Bauteile und vor allem der Montageaufwand reduziert, was nicht nur Kosten senkt, sondern auch die Qualitätssicherheit steigert.

Als Verfahren zur Metallisierung mit diesen hohen Schichtdicken bei großen Stückzahlen und niedrigen Kosten kommt derzeit nur die chemisch-galvanische Beschichtung infrage. Leider gab es bislang im Bereich von technischen Kunststoffen galvanische Beschichtungsverfahren nur vereinzelt für Polyamid 6. Zwar gibt es für diesen Werkstoff auch Varianten mit entsprechender Flammschutzausrüstung für die UL94 V0-Brandschutzklasse, diese sind aber vergleichsweise teuer und Polyamid hat zudem den generellen Nachteil einer sehr hohen Wasseraufnahme.

Zur Beseitigung der Nachteile hat die Biconex GmbH ein einfaches Verfahren zur Vorbehandlung von gefüllten PPS-Kunststoffen entwickelt, das sich für den Einsatz in konventionellen Anlagen zur galvanischen Metallabscheidung in Kombination mit allen üblichen Prozessen der Kunststoffmetallisierung einsetzen lässt. Das Verfahren ist mittlerweile in einer großen Produktionsgalvanik verfügbar und steht für die Bemusterung von Serienbauteilen für automobile Anwendungen zur Verfügung.

Die ökonomischen Vorteile komplexer Bauteile sind daher

- Gewichtseinsparung um mehr als 25 %

- signifikante Kosteneinsparungen bei hohen Stückzahlen, wenn Aluminiumbauteile nach dem Druckguss mittels CNC bearbeitet werden müssen

- deutliche bessere Korrosionsbeständigkeit CO2-Bilanz im Vergleich zu Aluminium

Eine wichtige Frage bei der Auswahl der Herstellverfahren richtet sich darauf, ob die CO2-Bilanz eines Bauteils durch den Ersatz von Aluminium durch metallisierte Kunststoffe verbessert werden kann. Zumindest wenn für die Fertigung Primärwerkstoffe verwendet werden, ist die Antwort eindeutig ja. Einzelfälle können natürlich variieren. Die folgende Abschätzung erfasst daher nur sehr grob die entscheidenden Beiträge für die CO2-Bilanz und berücksichtigt vor allem jene Faktoren, bei denen wesentliche Unterschiede der beiden Varianten bestehen:

- der Ausstoß an Kohlenstoffdioxid bei der Bereitstellung der Grundmaterialien, also Aluminium auf der einen Seite, Kunststoff sowie die Beschichtungsmaterialien auf der anderen Seite

- die benötigte Energie für die Fertigung der Bauteile

- die Energie bei der Oberflächenbeschichtung der Kunststoffe mit Kupfer und Nickel

Ein wichtiger Faktor beim Vergleich ist das Verhältnis von Oberfläche zu Volumen, da die Veredlungsprozesse nach der Bauteilfertigung nur mit der Oberfläche skalieren. Als einfache Geometrie wurden für den Vergleich quadratische Platten mit eine Kantenlänge von 75 Millimetern und einer Wandstärke von fünf Millimetern angenommen. Die Geometriedaten sind in Tabelle 1 zusammengefasst. Entspricht die Wandstärke beliebiger Bauteile der Dicke der hier angenommenen Platten, so sollten sich die Ergebnisse auf diese gut verallgemeinern lassen.

Von diesem Verhältnis zwischen Oberfläche und Volumen wird auch der Volumenanteil des Beschichtungsmaterials bestimmt. Aus Tabelle 1 ergibt sich dieser Anteil für Kupfer zu 1,81 % und für Nickel zu 0,45 %. Die Massenanteile der Beschichtungsmaterialien sind höher aufgrund ihrer deutlich höheren Dichte. Auch werden für die Herstellung der Grundwerkstoffe sehr verschiedene Mengen an Kohlenstoffdioxid in die Atmosphäre ausgestoßen. Werte dazu können für Metalle aus dem Informationsblatt CO2-Faktoren des Bundesamts für Wirtschaft und Ausfuhrkontrolle entnommen werden [1]. Die CO2-Emissionen für die betrachteten Werkstoffe sind in Tabelle 2 zusammengefasst.

Der Bezug zum Bauteilvolumen setzt natürlich voraus, dass die Geometrien oder zumindest die Volumina der Bauteile unabhängig vom Werkstoff identisch sind. Bei den getroffenen Annahmen wird sichtbar, dass die Beschichtungsmetalle erwartungsgemäß nur einen geringen Einfluss auf die Gesamtbilanz haben, der jedoch nicht vernachlässigbar ist. Bei größerem Verhältnis von Oberfläche zu Volumen wird dieser Anteil ebenfalls größer.

Bei der Berechnung der CO2-Emissionen aufgrund der Bauteilfertigung wird eine Grenzwertbetrachtung auf Basis der dazu benötigten elektrischen Energie vorgenommen. Das bedeutet, dass nur die auf die direkte Fertigung bezogene Energie kalkuliert wird. Dies entspricht also jener Energie, die ein bereits bestehender Betrieb bei Erweiterung seines Fertigungsvolumens aufwenden muss. Bei einem Vergleich von Betrieben verschiedener Größe kann dieser Wert auch durch Extrapolation zu einer unendlichen Betriebsgröße ermittelt werden. Auf dieser Grundlage wurde für Aluminiumdruckguss ein Wert von 2 kWh pro Kilogramm aus [2] zugrunde gelegt. Der Wert von 1,25 kWh pro Kilogramm Bauteilgewicht für Kunststoff wurde einer Publikation der Universität Kassel entnommen [3]. Vergleiche zwischen dem Gesamtstromverbrauch von Aluminiumdruckguss- und Kunststoffspritzgießbetrieben zeigen ein ähnliches Verhältnis [4, 5].

In der einfachen Betrachtung wurden die aus der Bauteilveredelung resultierenden CO2-Emissionen ebenfalls auf den Verbrauch an elektrischer Energie reduziert. Die metallische Beschichtung ist bei der Kunststoffvariante erforderlich, um bei Bauteilen in Fahrzeugen die erforderliche elektromagnetische Abschirmung zu erreichen. Bei der Aluminiumvariante wird dagegen davon ausgegangen, dass keine nachträgliche Veredelung erforderlich ist. Eine eventuelle Nachbearbeitung durch CNC-Fertigung wird der Einfachheit halber vernachlässigt.

Für einfache Prozesse wie der technischen Beschichtung von Polyphenylensulfid mit Kupfer und Nickel dürfte der Strombedarf an der unteren Grenze des typischen Verbrauchsspektrums liegen und wird daher aus Erfahrungswerten von Galvanikbetrieben mit 5 kWh pro Quadratmeter Beschichtungsfläche angenommen. In diese Größe sind alle Verbraucher von elektrischer Energie bereits einbezogen. Über den Verhältnisfaktor von Oberfläche zu Volumen kann auch hier wieder die benötigte Energie auf das Bauteilvolumen umgerechnet werden.

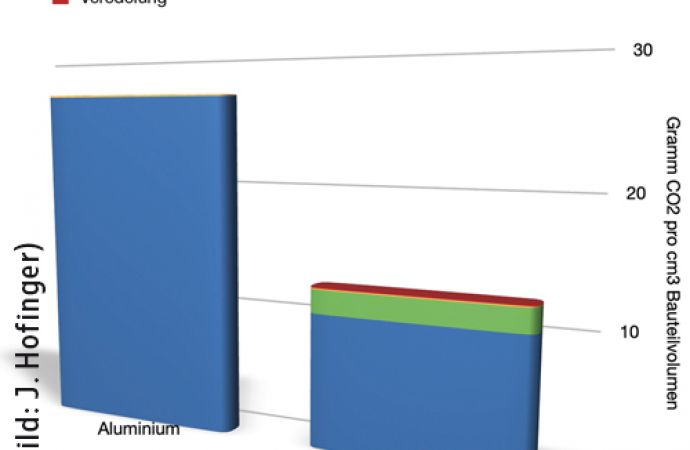

Großen Einfluss bei den Fertigungsprozessen hat die Frage, welche Energiequellen für die Prozesse zugrunde gelegt werden. So wird in [1] das CO2-Emissionsäquivalent für eine Kilowattstunde Normalstrom mit 474 g/g angegeben, bei Ökostrom sind es dagegen nur 25 g/g. Die Gesamtemissionen an Kohlenstoffdioxid bezogen auf ein Bauteilvolumen von einem Quadratzentimeter sind daher in zwei Varianten in Abbildung 2 dargestellt.

Abb. 2: CO2-Emissionen für Bauteile aus Aluminium und PPS-Kunststoff bei Verarbeitung mit Normalstrom (l.) und bei Verarbeitung mit Ökostrom (r.)

Deutlich zu sehen ist in den Diagrammen der große Einfluss der Grundmaterialien. Es ist davon auszugehen, dass auch hier der Einfluss der Energiequellen bei der Herstellung sehr groß ist. Dementsprechend ist zu erwarten, dass die Werte der Variante mit Ökostrom in Abbildung 2 unter Berücksichtigung einer vollständigen Herstellung mit Ökostrom viel geringer ausfallen würden. Sehr deutlich ist jedoch jeweils der Unterschied zwischen Aluminium und Kunststoff erkennbar.

Ausblick – CO2-Einsparungen durch Recycling

Während der CO2-Faktor von Primäraluminium mit 10 g/g im Vergleich zum Kunststoff hoch ausfällt, reduziert sich dieser Wert bei Sekundäraluminium nach [1] drastisch auf nur 0,52 g/g. Recycling bietet hier dem ersten Anschein nach damit ein enormes Potenzial zur Senkung der CO2-Emissionen. Allerdings ist Recycling ein sehr komplexes Thema und die Realität dürfte wesentlich moderater ausfallen. Aluminium ist nicht gleich Aluminium, für den Druckguss und um bestimmte Bauteileigenschaften zu erreichen werden spezielle Legierungen benötigt. Um einen hohen Anteil an aufbereitetem Aluminium zu verwenden, müsste das Recycling daher streng sortenrein erfolgen. Auch Oberflächenbehandlungen der Bauteile beeinträchtigen die Qualität des wiederaufbereiteten Aluminiums.

Mit Kunststoffen verhält es sich im Grunde ähnlich. Nur sortenreine wiederaufbereitete Kunststoffe können als anspruchsvolles Bauteil statt als Parkbank oder Blumentopf wiedergeboren werden. Mit den Entwicklungen der letzten Jahre konnte auch die erfolgreiche Wiederverwendung von galvanisierten Kunststoffen demonstriert werden [6]. Dazu werden die Bauteile granuliert und Metall sowie Kunststoff zum Beispiel in einem Ultraschallprozess voneinander getrennt. Durch die metallische Beschichtung werden die Kunststoffe während ihres Gebrauchs sehr wirksam vor korrosiven Einflüssen geschützt. PPS ist zudem ein chemisch sehr resistenter Kunststoff, der sich besonders gut für die Wiederverwendung eignet.

Dominiert die Herstellung der Grundwerkstoffe nicht mehr die gesamte CO2-Bilanz, dann kommt es bei einem Vergleich zwischen verschiedenen Varianten umso mehr auf die Details bei der Verarbeitung und der Recyclingprozesse an. Auch der realistisch mögliche Anteil an recyceltem Material für die Produkte, die einerseits aus den technischen Anforderungen resultieren und andererseits auch durch die Verluste im Recyclingkreislauf bestimmt werden, spielt dann eine große Rolle. Auch weitere Faktoren wie der indirekte Einfluss der Masse auf die Emissionen an Kohlenstoffdioxid während des Gebrauchs aber auch davor in der Lieferkette durch die notwendigen Transporte müssen dann einbezogen werden.

Vor allem dringend benötigte Gewichtseinsparungen, aber auch Kostenabwägungen lassen für viele Unternehmen in jüngster Zeit Kunststoffe als Alternative für Leichtmetallbauteile wieder attraktiv erscheinen. In Bezug auf die CO2-Bilanz kann gesagt werden, dass eine zukünftige verstärkte Verwendung von Kunststoffen durchaus ein Einsparungspotenzial birgt, zumindest aber nicht zu einer Verschlechterung führen wird.

Literatur

[1] Informationsblatt CO2-Faktoren – Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft; Bundesamt für Wirtschaft und Ausfuhrkontrolle, 2023

[2] Chr. Herrmann, H. Pries, G. Hartmann: Energie- und ressourceneffiziente Produktion von Aluminiumdruckguss; Springer-Vieweg Verlag, ISBN-13: 978-3-642-39852-0, 1. Auflage 2014

[3] H. Dunkelberg, F. Mazurek: Energetische Analyse einer vollelektrischen Spritzgussmaschine - Auswirkungen des Kunststoffes auf den Energiebedarf; Vortrag, Seminar für Werkstofftechnik, Universität Kassel, November 2016

[4] G. Röders, C. Indorf, K. Dilger, H. Pries, U. Anders: Optimierung der Energiebilanz beim Aluminium-Druckguss; Abschlussbericht DBU Az 22197, September 2006

[5] M. Schuster, K. Kowalski, E. Bargmann, H. Bader: Energieeffizienzkonzept der Kunststoffverarbeitung in Österreich; klimaaktiv energieeffiziente betriebe, Österreichische Energieagentur, April 2016

[6] Felix A. Heinzler: Kreislaufwirtschaft durch Nutzung von Rezyklaten bei galvanisierten Kunststoffen; ZVO-Oberflächentage Leipzig 14.–16.09.2022