Leichtmetalle wie Aluminium (Al) und Magnesium (Mg) sind wichtige Werkstoffe für Industriezweige, in denen eine Gewichtsreduzierung von großer Bedeutung ist. Aufgrund eines vorteilhaften Verhältnisses von Festigkeit zu Gewicht eignen sie sich für eine Vielzahl von Anwendungen. Limitiert wird der Einsatz jedoch durch deren geringe Härte und damit hohe Verschleißneigung, sowie durch deren Korrosionsanfälligkeit. Die Ultraceramic® PEO-Veredelung (plasmaelektrolytische Oxidation) bietet diesen Werkstoffen einen unvergleichbaren Verschleiß- und Korrosionsschutz und stellt gleichzeitig ein umweltfreundliches und effizientes Verfahren dar. Im vorliegenden Beitrag wird die breite Palette der Ultraceramic®-Oberflächen aufgezeigt, indem deren Einsatz sowohl bei konventionellen Knet- und Gusslegierungen, aber auch auf Werkstoffen, durch innovative Technologien wie dem 3D-Druck oder sogar auf Metallmatrix-Verbundwerkstoffen vorgestellt wird.

Light metals such as aluminum (Al) and magnesium (Mg) are important materials for industries in which weight reduction is of great importance. Due to their favorable strength-to-weight ratio, they are suitable for a wide range of applications. However, their use is limited by their low hardness, high tendency to wear, as well as their tendency to corrode. Ultraceramic® PEO (plasma-electrolytic oxidation) offers unparalleled wear and corrosion protection to these materials, while being an environmentally friendly and efficient process. This article shows the wide range of Ultraceramic® surfaces by demonstrating their application on conventional wrought and cast alloys, but also on innovative technologies such as 3D printing metals or even metal matrix composites (MMCs).

1 PEO als Zukunftstechnologie

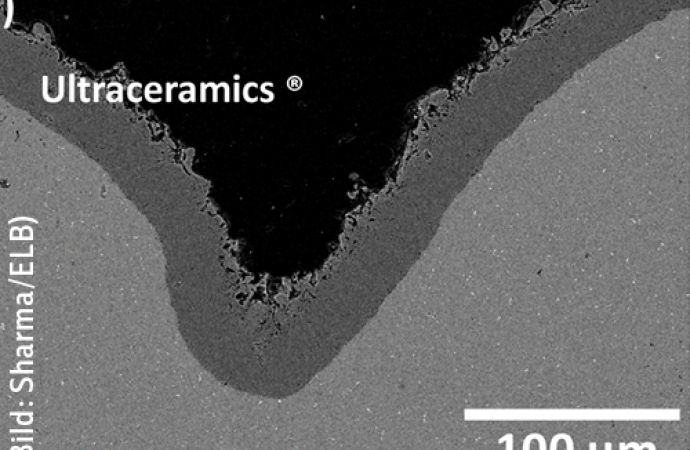

PEO (plasmaelektrolytische Oxidation) von Leichtmetallen ist eine Oberflächentechnologie, die mit einem leicht alkalischen Elektrolyten arbeitet und somit umweltfreundlich und nachhaltig ist. PEO-Oberflächen sind dafür bekannt, dass sie im Vergleich zu anderen Oberflächenverfahren auf Leichtmetallen deutlich bessere mechanische und tribologische Eigenschaften sowie einen hohen Korrosionsschutz bieten. Bei der PEO-Veredelung von Aluminiumlegierungen kristallisiert Aluminiumoxid hauptsächlich in seine stabilste Form, das Alpha-Aluminiumoxid, das als eines der fünf härtesten Mineralien weltweit bekannt ist. Das Ergebnis des PEO-Prozesses sind nanokristalline Phasen, die in einer speziellen Matrix eingebunden sind und so außergewöhnliche und unverwechselbare Oberflächeneigenschaften bieten. Während beispielsweise die klassische Hartanodisierung von Aluminiumbauteilen Kantenklüftungen aufweist (Abb. 1a), die ein Einfallstor für Korrosionsangriffe darstellen, umschließt die keramische Oberfläche selbst scharfe Kanten mit der schützenden Oberfläche vollständig und homogen (Abb. 1b).

Abb. 1: Kantenklüftungen bei hartanodisierter Oberfläche (a), wogegen Ultraceramics® einen homogenem Kantenumschluss aufweist (b)

2 Einzigartige Oberflächeneigenschaften der Ultraceramic®

Mit dem PEO-Verfahren von ELB, dem Ultraceramic®, können Oberflächenrauheiten von Ra ≤ 1 µm erreicht werden, ohne dass eine Nachbearbeitung erforderlich ist. Durch leichtes Schleifen oder Polieren können diese Werte jedoch deutlich unter 0,01 µm gebracht werden, da nur die oberflächlichen Rauheitsspitzen abgetragen und die darunterliegende homogen dichte keramische Oberfläche offengelegt wird. Es ist nicht nur die geringe Rauheit, die Ultraceramic® zu einem außergewöhnlichen Verfahren macht, sondern auch die Homogenität und Dichte der PEO-Oberflächen (Abb. 2). Die Dicke der keramischen Oberfläche kann je nach Anforderungsprofil in einem Bereich von 5 µm bis 150 µm gezielt eingestellt werden.

Abb. 2: Oberflächenbild (a) sowie Querschliff (b) zeigen eine homogene PEO-Schicht auf einer Aluminium-Knetlegierung

Abb. 3: Ultraceramics® auf additiv gefertigten Substraten (AlSi10Mg) (a) sowie auf dem Metallmatrix-Verbundwerkstoff ALBOLON® (Advanced composites) (b)

Die mittels des PEO-Verfahrens erzeugten Ultraceramic®-Schichten sind so optimiert, dass selbst Gusslegierungen wie auch additiv gefertigte Komponenten von Laser Powder Bed Fusion (LPBF)-Prozessen mit Siliziumgehalten über 10 % (Abb. 3a) und sogar Metallmatrix-Verbundwerkstoffe (MMC, Abb. 3b), bei denen keramische Phasen innerhalb der Leichtmetallmatrix für höchste mechanische Stabilität sorgen, gleichmäßig und einwandfrei veredelt werden können.

Da das Leichtmetall beim PEO-Prozess in keramisch-oxidische Phasen umgewandelt wird, werden Härtewerte auf Magnesium- oder Aluminiumbauteilen zwischen 900 HV und 2500 HV erreicht, wobei die mechanischen Eigenschaften, beispielsweise die Duktilität, je nach Anwendung angepasst werden. Intermetallische Phasen innerhalb der Legierungen, aber auch Siliziumausscheidungen oder keramische Phasen, wie beim MMC-Material, nehmen am Prozess teil, wirken nicht als Störstellen in der Schichtbildung und werden als oxidische Phasen mit in die PEO-Oberfläche eingebaut. Die keramische Schutzschicht widersteht Spitzentemperaturen von bis zu 2000 °C ohne Einbußen der Eigenschaften.

Auch hinsichtlich der Bauteilgeometrie hat dieser Prozess nahezu keine Limits. Teile mit komplexer Geometrie (Abb. 4), extrem dünne Folien, aber auch sehr große Bauteile mit hohen Genauigkeitsanforderungen können mit dem PEO-Verfahren der ELB fehlerfrei und vollständig beschichtet werden.

Abb. 4: PEO-Schicht auf komplexen und filigranen Geometrien auf mittels Laser Powder Bed Fusion (LPBF)-gedruckten Magnesiumbauteilen (a; LZH e. V.) und geometrieumschließende homogene PEO-Schicht auf einem durch Liquid Metal Printing 3D-gedruckten Aluminiumbauteil (b; Grob-Werke GmbH & Co. KG)

3 Verschleißschutz durch Ultraceramic®

Durch hausinterne Laborprüfungen auf die verschiedenen Eigenschaften gewährleistet ELB den stets größten Mehrwert der Oberflächen für den jeweiligen Einsatzfall. Der Pin-on-Disc-Test, durchgeführt mit Hartmetall (Wolframkarbid) als Gegenkörperwerkstoff, ergibt eine 1000-fache Verminderung des Verschleißvolumens des mit Ultraceramic® keramisierten Leichtmetalls im Vergleich zu ungeschützten Oberflächen.

Abbildung 5 zeigt das Resultat der Verschleißtests, die in linearer, oszillierender Bewegung mit einer Normalkraft von 5 N (dies entspricht einer Hert‘schen Pressung von etwa 0,61 GPa beim Werkstoff Magnesium) an PEO-behandelten und ungeschützten 3D-gedruckten Magnesiumproben durchgeführt wurden. Bei der ungeschützten Magnesiumoberfläche ist ein tiefer Verschleiß deutlich zu erkennen (Abb. 5a), während die Probe mit PEO-Oberfläche nahezu keine Anzeichen von Verschleiß aufweist (Abb. 5b). Lediglich Rauheitsspitzen der keramischen Oberfläche werden entfernt und die Oberfläche dadurch geglättet.

Abb. 5: Verschleißspur nach Pin-on-Disc-Test auf gedruckter Oberfläche Mg WE43 ohne Schutz (a; LPBF) sowie auf der gleichen Oberfläche, jedoch mit Ultraceramic® (b; LZH e. V.)

4 Korrosionsschutz durch Ultraceramic®

Korrosion war lange Zeit ein Problem für den Einsatz von Leichtbauwerkstoffen wie Magnesium, was ihre Anwendung einschränkte. Durch Keramisierung mittels Ultraceramic® findet eine Korrosion des Werkstoffs praktisch nicht mehr statt. Damit wird der Einsatz von derartigen Leichtmetallen für jede Anwendung möglich, da die PEO-Oberfläche diese nicht nur hochbeständig gegen Verschleiß sondern auch gegen Korrosionsangriffe macht.

Abbildung 6 verdeutlicht, wie schützend PEO-Oberflächen von ELB sein können. Unabhängig davon, ob es sich um Aluminium-, Magnesium- oder MMC-Legierungen handelt, sind selbst nach umfangreichen Korrosionstests bei Auslagerung in Natriumchloridlösung über einen Zeitraum von 14 Tagen keine Korrosionsangriffe erkennbar. Die 3D-gedruckten Magnesiumproben in Abbildung 6 wurden mit Laser Powder Bed Fusion (LPBF) hergestellt. Bei der ungeschützten Oberfläche sind bereits nach nur einer Stunde starke Korrosionsangriffe zu erkennen, während die PEO-Oberfläche auch nach 14 Tagen keine Korrosionsspuren aufweist.

Abb. 6: Korrosionstest an 3D-gedrucktem Bauteil ohne Schutz der Magnesiumoberfläche und nach Auslagerung für 1 Stunde (a) sowie mit Ultraceramic® nach 7 Tagen Auslagerung (b) (LZH e.V.)

5 Weitere Steigerung: CERANOD®-Hybridoberflächen

Als High-End-Beschichtung steht bei ELB mit Hybridoberflächen eine weitere Produktfamilie im Portfolio. Hybridoberflächen bestehen aus einer Oxid- oder Keramikbasis, die mit einer Funktionsschicht in Form eines Hochleistungspolymers vernetzt ist (Abb. 7). Die Besonderheit der Kombination von Oxidschicht (anodisiert oder keramisiert) und Polymer liegt in der Haftung, die durch chemische und mechanische Bindung zwischen beiden entsteht. Solch eine Hybridisierung steigert den Korrosionsschutz, wirkt aber insbesondere bei reibenden Applikationen als zusätzlicher Trockenschmierfilm mit deutlich reduzierter Reibung und als Komponentenschutz auch für den tribologischen Gegenpartner. Intensive Reinigung, wie sie zum Beispiel in der lebensmittelverarbeitenden Industrie üblich ist, und hohe Temperaturen schädigen dieser Funktionsfläche in keiner Weise.

Abb. 7: Querschlihild der Hybridoberfläche mit Ultraceramic®-Interface

6 FDA-zugelassen und umweltfreundlich

Die Ultraceramic® wird inzwischen in verschiedenen Lebensmittel-, Pharma- und Medizintechnikanwendungen eingesetzt. Dies liegt insbesondere daran, dass die umweltfreundliche Prozesstechnik sehr reine keramische und somit inerte Oberflächen ausbildet, die FDA-konform sind.

Die ebenfalls FDA-konformen Hybridoberflächen eignen sich besonders für den Einsatz in der Medizintechnik oder in der Pharmaindustrie für Sortier-, Abfüll- und Verpackungsprozesse. Weitere Anwendungen finden sich im klassischen Maschinenbau, in der Kunststoffspritzgussindustrie und der Fördertechnik wieder, die ebenfalls in vielerlei Hinsicht von den Eigenschaften der Hybridoberflächen profitieren.

ELB veredelt Produkte mittels PEO-Bearbeitung in Serie. Die Prozesse sind hochautomatisert, wodurch auch großen Serien von 1 Mio. Stück/Jahr ohne Einschränkungen möglich sind. Andererseits können bei speziellen Einzelprojekten oder besonders großen Bauteilen die Oberflächen nach Kundenwunsch bearbeitet werden. Hier werden in der Regel maßgeschneiderte Lösungen für den Kunden erarbeitet. Aufgrund der atomaren Haftung und auch der hohen Spitzentemperaturen in der Anwendung ist die Ultraceramic® überall dort beliebt, wo hohe Schwingungen, hohe Temperaturen und hohe Dauerfestigkeit von größter Bedeutung sind.

Die überragenden Eigenschaften und Einsatzmöglichkeiten der PEO-Oberflächen werden durch Weiterentwicklungen bei ELB stetig ausgedehnt: Als neuer Bereich wird derzeit die Möglichkeiten geprüft, biologisch resorbierbare Magnesiumimplantate so zu veredeln, dass sich diese nach erfolgreicher Knochenbildung im Körper auflösen.

Danksagungen

ELB bedankt sich bei seinem Projektpartner Laser Zentrum Hannover e. V. für die Bereitstellung von Laser Powder Bed Fusion (LPBF)-gefertigten WE43-Bauteilen im Rahmen des erfolgreich laufenden Projekts CAMM (Ceramics on Additive Manufactured Materials), gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz. ELB bedankt sich außerdem bei den Grob-Werken GmbH & Co. KG und Advanced Composites für die Zurverfügungstellung innovativer Legierungen.