In der Industrie können unvorhergesehene Schäden erhebliche Auswirkungen auf Anlagen, Produkte oder Bauwerke haben. Trotz sorgfältiger Konstruktion, geeigneter Werkstoffauswahl, präziser Fertigung und umfangreicher Erprobung lässt sich das Versagen von Produkten im Betrieb nicht immer vollständig vermeiden. Daraus ergibt sich die enorme wirtschaftliche Bedeutung der Schadensanalyse und vor allem der Schadensvermeidung! Sinnvoll für die Durchführung einer geeigneten Analyse ist die Abarbeitung von Einzelpunkten, wie sie in der Richtlinie VDI 3822 vorgeschlagen werden. Je nach Art eines Schadens können die notwendigen Aufgaben zur Klärung der Ursache unterschiedlichen Umfang einnehmen, wie am Beispiel eines Bruchs oder eines Verschleißschadens aufgezeigt wird.

Die Schadensanalyse hat die Ermittlung der Ursachen für das Versagen von Bauteilen zum Ziel. Dabei werden verschiedene Analysetechniken eingesetzt, um den Schadensfall zu untersuchen und die primäre Schadensursache zu ermitteln. Die primäre Schadensursache wird auch als Initialursache bezeichnet, die häufig zu weiteren Schäden führt, die jedoch nur Folgeschäden darstellen. Erst durch die Ermittlung dieser sogenannten Root Cause (Wurzel allen Übels) ist die Ableitung von Abhilfemaßnahmen möglich.

Der Inhalt einer Schadensanalyse ist die systematische und gründliche Ermittlung der Ursachen für das Versagen von Bauteilen. Ziel ist es, den Schaden zu verstehen, um geeignete Maßnahmen zur Behebung und zukünftigen Vermeidung zu ergreifen. Das Versagen von Bauteilen führt in der Regel zu wirtschaftlichen Verlusten (zum Beispiel Produktionsausfall, Folgeschäden, Rückrufaktionen und weiteren) und gegebenenfalls zur Gefährdung der Gesundheit von Menschen. Die Aufklärung von technischen Schäden und deren Ursachen ist eine wesentliche Voraussetzung für die Schadensverhütung. Die Schadensanalyse ist daher ein unverzichtbarer Bestandteil des Lernens aus Schadensfällen.

Als die wichtigsten Gründe, warum eine Schadensanalyse entscheidend ist, gelten:

- Ursachenidentifikation: Eine vollständige Analyse betrachtet nicht nur die offensichtlichen oder unmittelbaren Ursachen, sondern auch die zugrunde liegenden und systemischen Faktoren. Dies verhindert, dass wesentliche Ursachen übersehen werden.

- Systemisches Denken: Schäden und Ausfälle sind häu das Ergebnis komplexer Wechselwirkungen zwischen verschiedenen Komponenten und Prozessen. Eine ganzheitliche Analyse berücksichtigt diese Komplexität und hilft, systemische Schwächen zu identifizieren.

- Vermeidung von Wiederholungsfehlern und interdisziplinäre Zusammenarbeit: Eine ganzheitliche Schadensanalyse erfordert die Zusammenarbeit verschiedener Fachbereiche (z.B. Materialwissenschaft, Konstruktion, Betriebsführung), was zu einer besseren Problemlösung und besserem Wissensaustausch führt.

Die Bedeutung einer Schadensanalyse erstreckt sich über mehrere Dimensionen:

- Sicherheitssteigerung: Eine umfassende Schadensanalyse trägt zur Identifikation und Beseitigung von Gefahrenquellen bei, wodurch die Betriebssicherheit von Anlagen und Systemen erhöht wird.

- Kostenreduktion: Durch die frühzeitige Erkennung und Prävention von Schäden können teure Reparaturen und Produktionsausfälle vermieden werden. Langfristige Lösungen führen zu Kosteneinsparungen und effizientem Ressourceneinsatz.

- Nachhaltigkeit: Die Integration von ökologischen und sozialen Faktoren in die Schadensanalyse fördert die Entwicklung umweltfreundlicher und sozialverträglicher Lösungen. Dies unterstützt die nachhaltige Entwicklung und den Schutz natürlicher Ressourcen.

- Qualitätsverbesserung: Unternehmen, die umfassende Schadensanalysen durchführen, verbessern ihre Produkte und Prozesse kontinuierlich. Dies stärkt die Wettbewerbsfähigkeit und das Vertrauen der Kunden in die Produktqualität.

- Innovation: Durch die tiefgehende Analyse von Schäden und deren Ursachen entstehen oft neue Erkenntnisse, die zur Entwicklung innovativer Technologien und Verfahren führen.

1 VDI 3822

Abb. 1: Systematische Vorgehensweise nach VDI 3822

Die Schadensanalyse ist ein integraler Bestandteil der Ingenieurwissenschaft und -praxis. Die Richtlinie VDI 3822 des Vereins Deutscher Ingenieure e. V. (VDI) bietet einen strukturierten Ansatz zur Durchführung von Schadensanalysen. Die Richtlinie stellt eine bewährte Vorgehensweise dar, die sich in der Praxis als sehr nützlich erwiesen hat. Dieser Ansatz berücksichtigt nicht nur technische, sondern auch ökonomische, ökologische und soziale Aspekte, um nachhaltige Lösungen zu entwickeln und zukünftige Schäden zu vermeiden (Abb. 1).

1.1 Schadensbeschreibung

Eine Schadensbeschreibung nach VDI 3822 beinhaltet eine detaillierte und strukturierte Erfassung und Dokumentation der relevanten Informationen, die zur Analyse und Bewertung eines Schadens erforderlich sind.

1.2 Bestandsaufnahme

Die Bestandsaufnahme enthält als allgemeine Angaben die Bezeichnung des Bauteils oder der Baugruppe sowie die Beschreibung des betreffenden Bauteils oder der Baugruppe. Wichtig sind auch Angaben über den Hersteller und das Herstellungsdatum. Weiterhin sind Angaben über die Betriebsdauer, die Einsatzzeit und die Bedingungen, unter denen das Bauteil eingesetzt wurde (z. B. Temperatur, Druck, Umgebungseinflüsse), Art und Umfang des Schadens, das heißt Beschreibung der Art des Schadens (z. B. Riss, Bruch, Verformung, Korrosion), Ausmaß (Größe, Tiefe, Verteilung) und Ort des Schadens, das heißt genaue Angabe, wo der Schaden aufgetreten ist (z. B. Position am Bauteil, Schweißnaht, Oberfläche) wichtig.

Um einen Schaden richtig einordnen zu können, ist die Kenntnis der Betriebsbedingungen unerlässlich. Dazu gehören die Belastungen, also Angaben über die mechanischen, thermischen und chemischen Belastungen, denen das Bauteil im Betrieb ausgesetzt war. Des Weiteren ist die Betriebsumgebung, das heißt Umgebungseinflüsse wie Feuchtigkeit, Korrosionsmedien, Temperaturzyklen, zu beschreiben. Zur Bestandsaufnahme gehören auch Werkstoffbezeichnung und -spezifikation, also Angaben über den verwendeten Werkstoff einschließlich Legierungsbezeichnung, Zusammensetzung und mechanische Eigenschaften sowie die Wärme- und Oberflächenbehandlung, das heißt Informationen über die durchgeführten Wärme- und Oberflächenbehandlungen.

1.3 Schadenshypothese

Die Schadenshypothese nach VDI 3822 ist ein wesentlicher Bestandteil der Schadensanalyse. Sie umfasst eine fundierte Annahme über die Ursachen und Mechanismen, die zum festgestellten Schaden geführt haben. Diese Hypothese basiert auf einer gründlichen Untersuchung und Analyse aller verfügbaren Daten und Informationen. Nur in wenigen Fällen lassen sich die Schadensursachen bereits aus den Schadensbeschreibungen und Bestandsaufnahmen ableiten. Die Entwicklung einer oder mehrerer Schadenshypothesen basiert auf logisch-analytischen Überlegungen unter Berücksichtigung physikalischer Wirkungsketten. Die Schadenshypothesen sollen schadensbegünstigende Umstände benennen und Folgeschäden von Primärursachen unterscheiden. Anschließend ist die Schadenshypothese mit Hilfe der instrumentellen Analyse (datengetriebene Analyse) anhand geeigneter Kriterien zu verifizieren oder gegebenenfalls zu widerlegen.

1.4 Instrumentelle Analyse

Die instrumentelle Analytik ist entscheidend, um Ursachen und Mechanismen von Schäden an technischen Komponenten zu erkennen und zu verstehen. Grundsätzlich erfolgt die Analyse vom Groben zum Feinen beziehungsweise vom Einfachen zum Komplexen. Durch die Kombination dieser instrumentellen Untersuchungsmethoden (Abb. 2) kann eine umfassende und detaillierte Schadensuntersuchung durchgeführt werden. Die Ergebnisse liefern wichtige Informationen zur Identifikation von Schadensursachen und zur Entwicklung geeigneter Maßnahmen zur Schadensvermeidung.

Abb. 2: Übersicht instrumentelle Analysen in der Schadensanalyse

- Visuelle und mikroskopische Untersuchungen

Makroskopische Untersuchung: erste visuelle Inspektion des Schadens, um offensichtliche Merkmale wie Risse, Verformungen oder Verfärbungen zu dokumentieren.

Lichtmikroskopie: detaillierte Untersuchung der Schadensstelle unter dem Lichtmikroskop zur Identifikation von Mikrostrukturen, Rissen und Oberflächenmerkmalen.

Rasterelektronenmikroskopie (REM): hochauflösende Bildgebung zur Analyse der Mikrostruktur und Oberflächenbeschaffenheit; eignet sich besonders zur Untersuchung von Bruchflächen. - Chemische und Spektroskopische Analysen

Energiedispersive Röntgenspektroskopie (EDX): Bestimmung der chemischen Zusammensetzung an bestimmten Stellen, oft gekoppelt mit REM.

Röntgenfluoreszenzanalyse (RFA): quantitative und qualitative Bestimmung der Elementzusammensetzung von Materialien.

Spektrometrische Verfahren: Nutzung von Techniken wie Infrarotspektroskopie (IR), Ramanspektroskopie oder Massenspektrometrie zur Analyse von chemischen Verbindungen und Kontaminanten. - Mechanische Prüfungen:

Härteprüfung: Bestimmung der Härte des Materials an verschiedenen Stellen des Bauteils, zum Beispiel durch Vickers-, Brinell- oder Rockwell-Härteprüfung.

Zug- und Druckversuche: Ermittlung der mechanischen Eigenschaften wie Zugfestigkeit, Dehngrenze und Bruchdehnung.

Kerbschlagbiegeversuch: Bewertung der Zähigkeit und Kerbschlagzähigkeit des Materials. - Materialstrukturanalysen:

Metallographische Untersuchungen: Probenquerschnittpräparation und Mikrostrukturanalyse durch Ätzen und Mikroskopie.

Kristallographische Analysen: Bestimmung der Kristallstruktur mittels Techniken wie Röntgenbeugung (XRD). - Oberflächenanalysen:

Oberflächenmessung: Messung der Oberflächenrauheit und -topographie zur Bewertung von Verschleiß- und Bearbeitungsprozessen.

Atomkraftmikroskopie (AFM): hochauflösende Untersuchung der Oberflächenstruktur auf atomarer Ebene.

Durch die Kombination dieser instrumentellen Analysemethoden kann eine umfassende und detaillierte Untersuchung des Schadens durchgeführt werden. Die Ergebnisse liefern wichtige Informationen zur Identifikation der Schadensursachen und zur Entwicklung von geeigneten Maßnahmen zur Schadensvermeidung.

1.5 Untersuchungsergebnisse

Die erlangten Untersuchungsergebnisse dienen der Bestätigung oder Widerlegung der Schadenshypothese(n). Wenn die Ergebnisse die Schadenshypothesen widerlegen, müssen in einer Iterationsschleife neue Schadenshypothesen entwickelt werden. Dies erfordert gegebenenfalls eine Änderung der Hypothese. Darüber hinaus ist zu prüfen, ob die Ergebnisse weitere Schlussfolgerungen zulassen, die in den Schadenshypothesen nicht formuliert wurden.

1.6 Schadensursache(n)

Zur Ermittlung der Schadensursache(n) werden die Ergebnisse der Schadensbeschreibung, der Bestandsaufnahme und der instrumentellen Untersuchungen miteinander verknüpft. Dabei ist grundsätzlich die physikalische Wirkungskette zu berücksichtigen und die Schadensursachen sind entlang dieser Kette einzuordnen. Das heißt, der Schaden ist von seiner Entstehung bis zu den beobachtbaren Auswirkungen zu bewerten. Dies schließt die Untersuchung von Kausalbeziehungen und Wechselwirkungen zwischen verschiedenen physikalischen Faktoren ein. Werden mehrere Ursachen festgestellt, von denen eine allein nicht zum Schaden geführt hätte, ist zu versuchen, die primäre Schadensursache (Root Cause) von den schadensbegünstigenden Einflüssen zu trennen.

1.7 Schadensabhilfe

Unter Schadensabhilfe sind Maßnahmen und Strategien zu verstehen, die ergriffen werden, um die Ursachen eines Schadens zu beseitigen, zukünftige Schäden zu verhindern und die Zuverlässigkeit und Lebensdauer von Komponenten und Systemen zu erhöhen. Sie umfassen sowohl kurzfristige als auch langfristige Maßnahmen:

- Kurzfristige Maßnahmen: sofortige Aktionen, um den aktuellen Schaden zu beheben und den Betrieb wiederherzustellen, zum Beispiel Reparaturen, Austausch von defekten Komponenten oder vorübergehende Modifikationen.

- Langfristige Maßnahmen: strategische Änderungen, die darauf abzielen, ähnliche Schäden in der Zukunft zu verhindern, beispielsweise Designänderungen, Materialwechsel oder Prozessoptimierungen.

1.8 Schadensbericht

Im umfassenden Schadensbericht werden die Ergebnisse der Schadensanalyse einschließlich aller durchgeführten Untersuchungen, festgestellten Ursachen und entwickelten Lösungsansätze aufgeführt. Schließlich sollten im Schadensbericht auch Empfehlungen für zukünftige Maßnahmen zur Schadensprävention enthalten sein.

2 Bruchanalyse

Im Rahmen der Schadensanalyse dient die Bruchanalyse dazu, die zugrundeliegende Ursache(n) eines Werkstoff-, Bauteil- oder Strukturversagens zu ermitteln. Ziel der Bruchanalyse ist es, die spezifischen Umstände und Faktoren zu identifizieren, die zum Bruchereignis beigetragen haben, um zukünftige Ausfälle zu vermeiden sowie die Zuverlässigkeit und Sicherheit von Produkten zu verbessern.

Die Bruchanalyse umfasst mehrere Schritte und Techniken:

- Visuelle Inspektion: eine erste Untersuchung des Bruchstücks mit bloßem Auge oder mit Hilfe von Vergrößerungseinrichtungen, um offensichtliche Anzeichen von Schäden oder Unregelmäßigkeiten zu identifizieren.

- Makroskopische Analyse: Untersuchung der Bruchfläche bei niedriger Vergrößerung, um grobe Merkmale des Bruchs wie Risse, Korrosion, Verformungen oder Fremdkörper zu identifizieren.

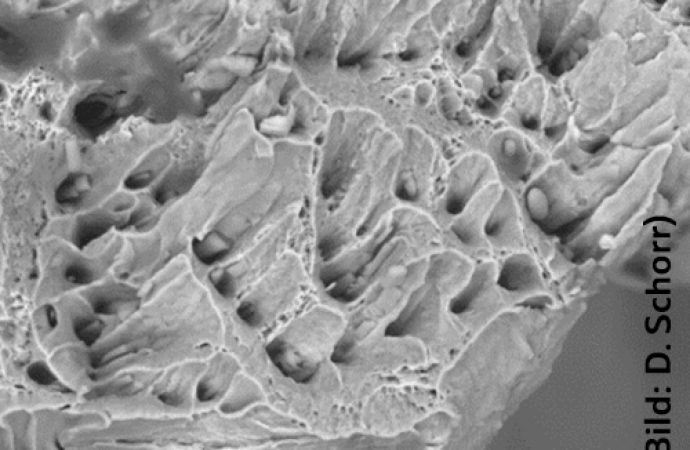

- Mikroskopische Analyse: detaillierte Untersuchung der Bruchfläche unter einem Mikroskop (z. B. Rasterelektronenmikroskop, Abb. 3), um feine Strukturen und Oberflächenmerkmale zu analysieren, die Hinweise auf die Art des Bruchs geben können (z. B. spröder Bruch, duktiler Bruch).

- Materialanalyse: chemische und physikalische Analyse des Materials, um seine Zusammensetzung, Mikrostruktur und mechanischen Eigenschaften zu bestimmen. Dies kann Techniken wie Spektroskopie, Härteprüfung oder Röntgenbeugung umfassen.

- Fraktografie: Untersuchung der Bruchflächen unter dem Mikroskop, um typische Bruchmuster und -merkmale zu identifizieren, die auf die Ursache des Versagens hinweisen.

Abb. 3: Bruchfläche mit Scherwaben

Durch die Kombination dieser verschiedenen Ansätze kann die Ursache des Versagens ermittelt werden – ob es sich um Materialfehler, Herstellungsfehler, Konstruktionsfehler, Überlastung, Korrosion oder andere Faktoren handelt. Die Ergebnisse der Versagensanalyse helfen dann, geeignete Maßnahmen zu ergreifen, um ähnliche Versagensfälle in Zukunft zu vermeiden.

3 Verschleißanalyse

Die Verschleißanalyse als Teil der Schadensanalyse zielt darauf ab, Ursachen und Mechanismen des Verschleißes von Werkstoffen und Bauteilen zu verstehen, um deren Lebensdauer und Zuverlässigkeit zu verbessern. Im allgemeinen Sprachgebrauch wird der Begriff Verschleiß sowohl für den Prozess als auch für das Ergebnis verwendet. Verschleiß ist das Ergebnis einer komplexen Wechselwirkung zwischen der Mikro- und Makrostruktur der Oberfläche und den Werkstoffeigenschaften. In der 1997 zurückgezogenen DIN 50320 wird Verschleiß als fortschreitender, mechanisch bedingter Materialverlust an der Oberfläche eines festen Körpers (Grundkörper) definiert, also als Massenverlust (Oberflächenabtrag) an einer Werkstoffoberfläche. Diese Definition greift jedoch zu kurz, da Verschleiß erst dann vorliegt, wenn die Funktion des Bauteils beeinträchtigt ist.

Der Inhalt einer Verschleißanalyse umfasst mehrere Aspekte und Schritte.

3.1 Visuelle Inspektion

In einer ersten Untersuchung des verschlissenen Bauteils werden offensichtliche Abnutzungserscheinungen wie Kratzer, Riefen, Abrieb oder Materialverlust identifiziert. Für die Beurteilung des Verschleißzustands wird dieser vorteilhaft in fünf unterschiedliche Stufen, sogenannte Ratingstufen, eingeteilt:

- Neuzustand, kein Verschleiß

- Leichter, mäßiger Verschleiß

- Mittlerer Verschleiß

- Starker Verschleiß

- Sehr starker Verschleiß mit Funktionsverlust

Diese ermöglichen einen Vergleich und eine entsprechende statistische Auswertung der Ausprägung von Verschleiß und somit auch das gezielte Durchführen von Parameterstudien mittels Modell- oder Komponentenerprobung.

3.2 Verschleißmechanismus

Das Ziel einer Verschleißanalyse ist es, den vorherrschenden Verschleißmechanismus zu identifizieren. Dazu gehören Abrasionsverschleiß, Adhäsionsverschleiß, tribochemischer Verschleiß, Korrosionsverschleiß, Ermüdungsverschleiß (Abb. 4) und Erosionsverschleiß.

Abb. 4: Oberflächenermüdung

Nur wenn der dominierende Verschleißmechanismus bekannt ist, können wirksame und nachhaltige Abhilfemaßnahmen definiert werden. Zu diesem Zweck werden die Verschleißerscheinungsformen ganzheitlich unter Berücksichtigung der physikalischen Wirkungskette bewertet. Verschleißerscheinungsformen sind die durch Verschleiß hervorgerufenen Veränderungen der Oberfläche eines Körpers sowie die Art und Form der entstehenden Verschleißpartikel. In Anlehnung an DIN ISO 4785 ergeben sich folgende wesentliche Erscheinungsformen für den Verschleiß:

- Ohne Materialverlust

– Riefen, Kratzer: linienförmige Vertiefung mit gerundetem oder flachem Grund

– Risse, Mikrorisse: oberflächlich durch Ritzen sichtbar, teilweise als Rissnetzwerk ausgebildet

– Mulden: plastische kreisförmige Deformationen der Oberfläche, gegebenfalls periodenförmig

– Riffeln: wellenförmige Vertiefungen in Folge plastischer Deformation der Oberfläche - Mit Materialverlust

– Löcher, Grübchen: kleine örtliche Fehlstellen durch Materialverlust - Mit Materialübertrag

– Schuppen: durch Materialübertrag entstandene Überschichtung3.3 Oberflächenrauheitsmessung

Die Messung der Oberflächenrauheit dient dazu, die Feinstrukturen einer Oberfläche zu erfassen und über Kenngrößen zu quantifizieren. Die Topographie einer Oberfläche (Abb. 5) hat entscheidenden Einfluss auf Reibung, Verschleiß, Dichtheit, Schmierung bis hin zur Materialermüdung. Die Topographie einer Bauteiloberfläche ist somit ein Konstruktionselement.

Abb. 5: Oberflächentopographie

Leider wird oft versucht, die komplexe Mikrostruktur einer Oberfläche mit einem einzigen Kennwert zu beschreiben, was nicht möglich ist. Zudem werden oft noch veraltete Kennwerte verwendet, die keinen Bezug zur Funktion haben. Die neuen Normen schaffen hier Abhilfe, indem sie geeignete Kennwerte für die Charakterisierung von Oberflächenmerkmalen zur Verfügung stellen.

3.4 Tribologische Tests

Dazu gehören Reibungs- und Verschleißtests unter kontrollierten Bedingungen, um das Verhalten des Werkstoffs unter ähnlichen Betriebsbedingungen zu reproduzieren und zu verstehen. Dabei wird ein Probekörper geeigneter Geometrie mit einer definierten Normalkraft auf einen Grundkörper gepresst. Anschließend wird der Probekörper gegenüber dem Grundkörper translatorisch oder rotatorisch bewegt (Abb. 6). Dabei wird die Tangentialkraft (Reibungskraft) gemessen. Aus dem Verhältnis dieser Kraft zur Normalkraft wird der Reibungskoeffizient µ ermittelt. Nach längeren Versuchszeiten wird der Verschleiß von Grundkörper und Probekörper durch optische Messung der Verschleißspur beziehungsweise des Materialverlustes ermittelt.

Abb. 6: Verschleißtest pin on plate

3.5 Empfehlungen und Verbesserungen

Entwicklung von Empfehlungen zur Reduzierung des Verschleißes umfassen beispielsweise Materialänderungen, Optimierung der Schmierung, Verbesserung der Oberflächenbehandlung, Designänderungen oder Anpassung der Betriebsbedingungen. Die systematische Durchführung einer Verschleißanalyse ermöglicht es, die Ursachen des Verschleißes zu ermitteln und geeignete Maßnahmen zur Verlängerung der Lebensdauer und zur Verbesserung der Zuverlässigkeit von Werkstoffen und Bauteilen zu ergreifen.

4 Fazit

Eine ganzheitliche Schadensanalyse ist wichtig, weil sie eine umfassende Betrachtung aller möglichen Faktoren und Wechselwirkungen ermöglicht, die zu einem Schaden oder Versagen geführt haben. Die Stärke der ganzheitlichen Schadensanalyse liegt in ihrer Fähigkeit, komplexe Schadensfälle systematisch zu erfassen und zu analysieren. Durch eine ganzheitliche Untersuchung können nicht nur die unmittelbaren Ursachen eines Schadens, sondern auch die zugrundeliegenden Faktoren und Zusammenhänge identifiziert werden.

- www.steinbeis-analysezentrum.com