Die Holzapfel Metallveredelung stellt die Arbeiten rund um ihre Technologie vor, die mit dem diesjährigen Preis DIE OBERFLÄCHE des Fraunhofer IPA ausgezeichnet wurde.

Die Holzapfel Group erweiterte in diesem Jahr ihr Leistungsspektrum um ein eigenentwickeltes Verfahren zur ressourcenschonenden und beschichtungsoptimierten Beschichtung von Kühlkörpern und Pin Fins für die Leistungselektronik. Diese Expertise und das Engagement des Unternehmens wurden jüngst mit dem Stuttgarter Oberflächentechnik-Preis DIE OBERFLÄCHEdes Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA ausgezeichnet.

Der mittelhessische Spezialist der Oberflächenveredelung setzt schon seit jeher seinen Fokus darauf, Trends und Neuentwicklungen aktiv mitzugestalten und innovativ kundenorientiert zu arbeiten. Das Unternehmen blickt auf bereits 75 Jahre Galvanoexpertise in unterschiedlichsten Branchen mit einem breiten Oberflächenportfolio zurück. Resultierend aus den neuen Aufgabenstellungen der Elektromobilität, befasst sich die Holzapfel Group intensiv mit den neuen Anforderungen und entwickelt modular auf die Kundenbedürfnisse abgestimmte, neue Verfahren:

- HG-VRT (Variable Rack Technology)

- HG-USC (Ultra Surface Cleaning)

- HG-PPT (Partial Plating Technology)

- HG-SST (Solder-optimized Surface Technology)

- HG-UST (Ultra-Pure Surface Technology)

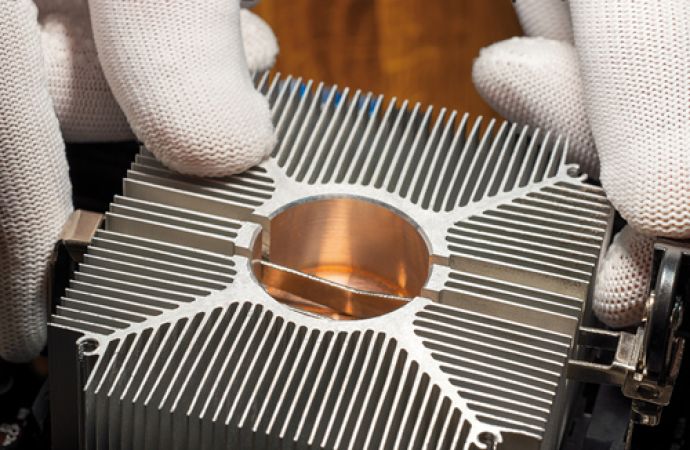

Treibender Faktor dieser Entwicklung ist der stetig steigende Bedarf nach und die Bedeutung von immer leistungsfähigerer Leistungselektronik bei immer kompakter werdender Bauweise. Neben den durch die Elektrifizierung neu entstandenen Anwendungsfällen in der Elektromobilität im Bereich Antriebsmotoren, Ladetechnik und Akkumulatoren, existiert eine Vielzahl weiterer Anwendungsfälle. Exemplarisch zu nennen sind hier PC- und Schaltschrankkühlungen (sowohl industriell als auch in Rechenzentren), Frequenzumrichter, Elektromotoren, elektronische Geräte (im industriellen wie auch privaten Bereich) sowie nicht zuletzt die Raum- und Gebäudekühlung sowie Beheizung (Abb. 1 und 2).

Abb. 1: Vernickelter Hochleistungskühlkörper in einer Leistungselektronikeinheit (Bild: AdobeStock_759699953 / Holzapfel)

Abb. 2: Eloxierter Passivkühlkörper (Bild: AdobeStock_790030847 / Holzapfel)

The future is now – Neue Wege gemeinsam gehen

Als Entwicklungspartner, Hersteller sowie Beschichter von Kathoden, Anoden und kompletten Elektrodenpackages für die Erzeugung von Wasserstoff im AEL-Verfahren bei der industriellen Wasserstoffherstellung seit nunmehr 20 Jahren, kennt die Holzapfel Group die hohen Anforderungen an effiziente und nachhaltige Lösungen zur Abführung von Prozesswärme der hieran beteiligten Leistungselektroniken.

Die konvektive Luftkühlung, die früher üblicherweise zur Kühlung von Aluminiumkühlkörpern ausreichte, ist für heutige Anwendungsfälle oftmals unzureichend. Die immer kompakteren und leistungsstärkeren Komponenten der Leistungselektroniken erzeugen eine deutliche höhere Wärme – und benötigen daher auch eine wesentlich stärkere Kühlleistung.

Außer der erhöhten Temperatur stellen korrosive Umgebungsbedingungen, gekapselte Gehäuse, erhöhte Ansprüche an die Haltbarkeit und beengte Einbaubedingungen, neue Herausforderungen an die Kühltechnologie und somit an die Entwickler. Neben Aluminium kommt bei vielen Kühlkörpern auch Kupfer zum Einsatz. Aufgrund der wesentlich besseren spezifischen Wärmeleitfähigkeit kann Kupfer als Grundwerkstoff den gestiegenen Anforderungen leistungsstark und zuverlässig begegnen (Abb. 3).

Abb. 3: Wärmeleitfähigkeiten am Beispiel Kühlkörper (Bild: ddbst.com – DDBST GmbH)

Flüssigkeitsführende Kühlsysteme werden vermehrt eingesetzt, um die erzeugte Wärme effizient und schnell abzuleiten. Häufig wird eine Materialkombination verwendet, bestehend aus Kupfer für die Kühlkörper und Aluminium für die flüssigkeitsführenden Leitungen und Wärmeaustauscher. Eine geeignete Oberfläche ist hier entscheidend: Ohne eine solche würde der Materialmix des Verbundsystems dieses binnen kürzester Zeit durch Kontaktkorrosion zerstören. Dieser Dynamik und der Vielzahl weiterer, komplexer Anforderungen an die Oberflächenveredelung ist sich die Holzapfel Group deutlich bewusst und hat darauf bereits reagiert: Mit der Entwicklung modularer Verfahren kann für jede kundenseitige Anforderung eine passende Lösung angeboten werden.

Zielgerichtet neue Wege gehen

Die eigenentwickelte variable Gestelltechnologie HG-VRT ermöglicht es dabei, je Prozess und Position individuell unterschiedlichste Bewegungsabläufe zu realisieren. Diese Möglichkeit beschränkt sich dabei nicht nur auf den eigentlichen Prozess: Auch die Hebe- und Senkvorgänge sind individuell steuerbar. Die Steuerung und Überwachung erfolgt SPS-gesteuert in Echtzeit und wird vollumfänglich protokolliert und archiviert. Ein materialschonendes Bauteilhandling und die Reproduzierbarkeit des Prozesses sind dabei stets sichergestellt.

Die HG-VRT ermöglicht und unterstützt dabei die ebenfalls bei der Holzapfel Group entwickelten modularen Verfahren HG-USC (Ultra Surface Cleaning), HG-PPT (Partial Plating Technology), HG-SST (Solder-optimized Surface Technology) sowie HG-UST (Ultra-Pure Surface Technology).

Makellosigkeit im Fokus

Verschiedene Herstellverfahren und komplexe Bauteilgeometrien erfordern oftmals ein individuelles, an das jeweilige Produkt angepasstes Reinigungskonzept, bevor die wertschöpfenden Funktionsschichten erzeugt werden können. Mit dem entwickelten Prozess HG-USC (Ultra Surface Cleaning) lassen sich diese Voraussetzungen materialschonend, wirtschaftlich, reproduzierbar und zuverlässig schaffen. Hierbei werden die artikelspezifischen Herstellverfahren, das Substrat und die Artikelgeometrie einzeln betrachtet und analysiert. Im Ergebnis wird hieraus der für den Artikel optimale Prozess evaluiert und etabliert.

Aufbauend auf dem Prozess folgt eine Beschichtung der Bauteile entweder vollflächig oder mithilfe der innovativen und ressourcenschonenden Bearbeitungstechnologie HG-PPT (Partial Plating Technology), je nach Anforderungen des Kunden an die zu erzeugende Oberfläche beziehungsweise an die Eigenschaften des gesamten Bauteils.

Effiziente Steigerung der Wärmeübertragung

Als Antwort auf die komplexen Anforderungen der Produktentwicklungen hat die Holzapfel Group ein mehrstufiges Verfahren entwickelt, um Kühlkörper der Leistungselektronik sowie auch Pin Fins anwendungsgerecht zu beschichten, wobei eine maximale Wirtschaftlichkeit und Ressourceneinsparung gewährleistet sind. Nur durch die Sicherstellung einer schnellen Wärmeübertragung von den Kühlerstrukturen an das Kühlmedium ist eine wirkungsvolle Funktion garantiert. Die Entwicklungsabteilungen der Kühlkörperhersteller wählen anwendungsabhängig das passende Substrat, wie beispielsweise Kupfer aus, um eine schnellere und effizientere Wärmeübertragung zu erzielen.

Mit hohem konstruktivem Aufwand entstehen so komplexe Kühlerstrukturen, um sowohl eine verlustarme Durchströmung des Kühlmediums als auch einen hohen Anteil an Berührungsflächen zur Wärmeübertragung zu generieren. Die Texturen dieser Flächen und Kanäle werden bei der mechanischen Fertigung mit hoher technischer Komplexität erzeugt, um Verwirbelungen und Reibverluste zu reduzieren.

Mit Know-how und Kundenorientierung zur Höchstleistung

Bei den genannten Prozessen orientiert sich die Holzapfel Group stets an den Anforderungen ihrer Kunden und unterstützt sie auf Wunsch bereits in der Konstruktionsphase mit umfassendem Know-how bei der Auswahl des passenden Oberflächenverfahrens als auch bei der Erkennung konstruktiver Besonderheiten und dem galvanisiergerechten Konstruieren. Der Fokus liegt dabei immer darauf, das für den Kunden und den Anwendungsfall optimale Gesamtsystem zu finden.

Für flüssigkeitsführende Kühlsysteme empfiehlt der Oberflächenspezialist daher, im modularen Gesamtschichtsystem als korrosionsschützende Schicht innerhalb der Kühlerstruktur eine durch chemische Abscheidung erzeugte Nickel-Phosphor-Beschichtung. Diese verfügt neben der hohen Korrosionsschutzwirkung und Langlebigkeit durch die basisreplikante und gleichmäßige Abscheidung über eine vollständige Porendichtheit bereits bei geringen Schichtstärken. Die benötigten niedrigen Schichtstärken zur Erzielung der erforderlichen Eigenschafteen beeinflussen nur in sehr geringem Umfang die Wärmeleitfähigkeit der Kühlerstruktur (Abb. 3).

Im direkten Vergleich hierzu müsste eine galvanisch erzeugte Nickelschicht aufgrund elektrochemischer Effekte und verringerter Streuung eine vielfach höhere Dicke im Vergleich zur chemisch abgeschiedenen Nickelschicht aufweisen. Die an exponierten Positionen der Kühlerstrukturen und Bauteilkanten überproportionale Abscheidung (also eine höhere Schichtdicke) hätte zudem negative Einflüsse auf die Maßhaltigkeit sowie auf die Durchströmung der Kühlerstruktur.

Unabhängig davon, ob der Kunde sich für eine Steck-, Schraub- oder Lötverbindung entscheidet, erarbeiten die Experten der Holzapfel Group das optimale Schichtsystem, das den Anforderungen an das Bauteil gerecht wird und bieten maßgeschneiderte Lösungen (abhängig von der Art der Verbindungstechnik zwischen Leistungselektronik und Kühlkörper).

Ressourcenschonend und CO2-reduziert: Lötfähige Nickelschicht in Bestform

Der vollständige positive Effekt der Technologien HG-PPT (Partial Plating Technology) in Kombination mit der HG-VRT (Variable Rack Technology) wird hierbei mit der finalen Deckschicht erreicht. Insbesondere für das Verlöten der Leistungselektronik hat sich eine Vernickelung mit Nickel aus einem Sulfamatelektrolyten als wirtschaftlich-technisch geeignet erwiesen.

Beim HG-SST-Verfahren (Solder-optimized Surface Technology) wird als finale Funktionsschicht Nickel aus einem schwefel- und glanzbildnerfreien Sulfamatelektrolyten abgeschieden. Diese Schicht wird aufgrund der Verfahrenstechnologien HG-VRT (Variable Rack Technology) und HG-PPT (Partial Plating Technology) nahezu ausschließlich im unmittelbaren Funktionsbereich, der Lötfläche, abgeschieden.

Durch diese Kombination ergeben sich eine Reihe von weiteren Vorteilen im unmittelbaren Vergleich zur klassischen Gestellveredelung. Neben einer Verdoppelung der Ausbringungsmenge je Warenträger ergeben sich – in Abhängigkeit vom Oberflächenverhältnis Kühlerstruktur/Lötfläche – Energie- und Metalleinsparungen von über 60 Prozent. Außerdem wird durch die Einsparungen von Metallen, Chemikalien und Energie die Emission an Kohlenstoffdioxid (CO2) nachhaltig reduziert.

Ein nicht zu unterschätzender zusätzlicher Vorteil des HG-SST-Verfahren (Solder-optimized Surface Technology) ist, dass eine gezielt nicht feinkörnig abgeschiedene Oberflächentextur der Nickelschicht aus dem Sulfamatsystem dem Kunden bei darauffolgenden Lötprozessen durch vergrößerte Oberfläche zu einer besseren Benetzung verhilft.

Mit höchster Oberflächenreinheit für die Reinraumfertigung

Als besonderes Add-on im Bereich Kühlkörper gilt die Technologie HG-UST (Ultra-Pure Surface Technology). Hier entwickelte die Holzapfel Group für den speziellen Anwendungsfall für Kühlkörper/Pinfin mit höchsten Ansprüchen an Oberflächengüte und Oberflächenreinheit ein smartes Reinigungsverfahren. So werden die beschichteten Kühlkörper beispielsweise im letzten modularen Bearbeitungsschritt mit einem aufwendigen Spül-, Reinigungs- und Trocknungssystem in der Veredelungslinie behandelt und lassen sich nach der Trocknung unmittelbar unter Reinraumbedingungen verarbeiten. Die eingesetzten Systeme kommen ohne den Einsatz von aprotischen Lösungen aus.

Innovative Lösungen für komplexe Aufgabenstellungen

Die vorgestellten, modularen Verfahren lassen sich auf eine Vielzahl von kundenspezifischen Anforderungen übertragen und sind nicht beschränkt auf den Einsatz bei Kühlkörpern und Pin Fins. Neben einer partiellen Glanz- oder Mattverzinnung mit entsprechenden Nachtauchlösungen können auch Edelmetalle nebst Nachtauchlösungen abgeschieden werden.

Das kompetente Team der Holzapfel Group berät seine Kunden stets individuell und lösungsorientiert, um gemeinsam einen Mehrwert zu erzeugen.

- www.holzapfel-group.com