Beschichtungen auf metallischen Oberflächen gewinnen durch die Anforderungen nach Ressourceneinsparungen und der Reduktion des CO2-Fußabdrucks von Bauteilen zunehmend an Relevanz. In mehrstufigen Prozessketten werden die Oberflächeneigenschaften von Bauteilen mit ausgewählten Verfahren gezielt eingestellt. Dabei folgt auf ein Beschichtungsverfahren oft noch ein zerspanender Prozessschritt kombiniert mit einer Wärmebehandlung, um sowohl Oberflächeneigenschaften als auch Werkstoffeigenschaften im Bauteil final anzupassen. Die Nachbearbeitung durch Hämmern und Rollieren vereint dabei die Möglichkeit zur Oberflächenglättung und Härtesteigerung in einem Verfahren. Eingesetzt in der additiven Fertigung (AM) können dadurch lokal erforderliche Materialeigenschaften eingestellt und die Nachbearbeitung durch Zerspanen zur Einhaltung der Bauteiltoleranzen reduziert oder sogar vollständig eliminiert werden. Der Einfluss der beiden Verfahren wird am Beispiel einer mit Wecodur beschichteten Stahlronde untersucht. Die Beschichtung wird dabei mit dem Verfahren des laserbasierten Hochgeschwindigkeitsauftragschweißens mit Metallpulver erzeugt. Hierbei wird speziell die Anbindungszone zwischen Substrat- und Beschichtungsmaterial betrachtet, die einen kritischen Bereich für die Funktionalität darstellt. Mit den gewonnenen Erkenntnissen können wirtschaftliche Einsatzmöglichkeiten, vor allem bei verschleißanfälligen Bauteilen wie industriellen Werkzeugen, Lagern und Walzen, skizziert werden.

1 Einleitung

Die additive Fertigung (AM) hat sich in den letzten Jahren in der Industrielandschaft fest etabliert und findet nun in immer mehr Bereichen Anwendung. Als disruptiver Treiber für moderne Prozessketten und die Entwicklung der Industrie 4.0 bietet additive Fertigung eine Vielzahl von Verfahren, die neue Möglichkeiten in der Bauteilherstellung und -bearbeitung erlauben [1, 2]. Eine industriell bereits eingesetzte und viel erforschte Technologie ist das Laserauftragschweißen (DED, Directed Energy Deposition). Hierbei wird ein Werkstoff mit einem Laserstrahl aufgeschmolzen und kann über eine CNC- oder Roboter-Kinematik lokal auf ein Substrat oder Bauteil aufgetragen werden. Damit können sowohl Beschichtungen aufgebracht als auch vollständige, dreidimensionale Strukturen aufgebaut werden.

Seit 2011 hat sich mit einer Anpassung des Prozessaufbaus des laserbasierten Auftragschweißens mit Metallpulver ein modifiziertes Schweißverfahren etabliert, welches den DED-Prozess bei Verfahrgeschwindigkeiten von mehreren Hundert Metern pro Minute ermöglicht (Hochgeschwindigkeitslaserauftragschweißen, HS DED) [3]. Trotz der Vorteile gegenüber konventionellem Auftragschweißen – höhere erreichbare Geschwindigkeiten, mehr Varianz in der Schichtdicke, hoher Materialwirkungsgrad und der Möglichkeit zur Verarbeitung nahezu aller Materialkombinationen (Metall, Keramik) – müssen die durch additive Fertigung hergestellten Bauteile noch einer Nachbearbeitung unterzogen werden [4]. Hierbei muss vor allem die Rauheit der Oberfläche durch eine Umformung oder einen Materialabtrag geglättet werden, was häufig durch einem zerspanenden Bearbeitungsprozess wie Schleifen, Drehen oder Fräsen geschieht. In dem vorliegenden Artikel werden zwei Nachbearbeitungsmethoden zum Umformen vorgestellt: das Festwalzen sowie das maschinelle Oberflächenhämmern (MOH). Mit diesen beiden Verfahren kann die Oberfläche nicht nur geglättet, sondern zusätzlich noch die Material- und damit die Bauteileigenschaft im Randbereich verbessert werden. Im Folgenden wird der verwendete Prozess der additiven Fertigung (AM) mit Auftragschweißen oder mit HS DED benannt. Die Kurzbezeichnung für das hierfür eingesetzte Hochgeschwindigkeitsauftragschweißen mit Metallpulver ist HS DED-LB/M (High Speed Directed Energy Deposition Laser Based with Metals).

2 Grundlagen zu den Prozessen

Eine der Varianten des Auftragschweißens verwendet einen Laserstrahl als Energiequelle, um den Schweißzusatz im Prozess aufzuschmelzen. Hierfür werden metallische Pulverwerkstoffe eingesetzt, welche zusammen mit einem Gasstrahl in die Prozesszone geleitet werden(Abb. 1a). Der entstehende Pulvergasstrahl wird dabei oberhalb der Substratoberfläche innerhalb des Laserstrahls fokussiert, wodurch die Pulverpartikel den Großteil der Laserenergie aufnehmen, schmelzen und auf der Substratoberfläche abgeschieden werden. Die Restenergie des Lasers erwärmt die Substratoberfläche, sodass eine metallurgische Verbindung zwischen dem Schweißzusatz und dem Substratwerkstoff erzeugt wird [5, 8]. Da nur ein geringer Teil der Laserenergie das Substrat direkt aufheizt, resultiert aus dem Schweißprozess nur eine kleine Wärmeeinflusszone. Diese Prozesseigenschaft ermöglicht es erst, die für den Prozess charakteristischen hohen Geschwindigkeiten von bis zu 500 m/min realisieren zu können und gleichzeitig hohe Flächenraten, auch bei niedrigen Schichtdicken, zu erzielen [6].

Abb. 1: Verfahren der hybriden Prozesskette aus a) Auftragschweißen (HS DED), b) Festwalzen und c) maschinellem Oberflächenhämmern (MOH)

Die mit HS DED hergestellte Beschichtung wird anschließend einer Nachbearbeitung mit einem Werkzeug zum Festwalzen oder maschinellen Oberflächenhämmern unterzogen. Dabei werden verschiedene Prozessparameter für die Umformung untersucht, um die Möglichkeiten der beiden Verfahren zu charakterisieren und sie untereinander sowie mit dem unbearbeiteten Zustand zu vergleichen. Beide Umformwerkzeuge werden von der Ecoroll AG vertrieben und unterscheiden sich neben der Art der Krafteinbringung dadurch, dass das maschinelle Oberflächenhämmern trocken und das Festwalzen mit Kühlschmierstoff (KSS) durchgeführt wird (Abb. 1b und 1c).

Beim Festwalzen wird über ein externes Druckaggregat ein eingestellter Druck im Werkzeug aufgebaut. Als Druckflüssigkeit wird ein Kühl-Schmierstoff (KSS) verwendet, der innerhalb des Werkzeugschaftes die Hartstoffkugel umgibt und somit die Kraftübertragung vom Werkzeug auf die Bauteiloberfläche sicherstellt. Die Hartstoffkugel beim Verfahren des maschinellen Oberflächenhämmerns ist ohne Kontakt zum Werkzeugschaft in der Flüssigkeit gelagert, wodurch während des Prozesses geringe Mengen der Flüssigkeit austreten und die zu bearbeitende Oberfläche benetzen. Die Schlagenergie beim maschinellen Oberflächenhämmern wird durch die Werkzeugspindel einer CNC-

Maschine erzeugt. Über eine Taumelscheibe wird die Rotationsenergie der Scheibe auf einzelne Stoßzylinder übertragen, welche den Hammerstößel in einer einstellbaren Frequenz auf die Bauteiloberfläche schlagen lassen.

Bei beiden Verfahren wird am Werkzeug über den Druck beziehungsweise die Rotationsgeschwindigkeit der Werkzeugspindel und den Taumelwinkel die Umformkraft des Werkzeugs eingestellt. Für die Bearbeitung eines Bauteils und die Erzielung gewünschter Eigenschaften spielt aber auch die Bearbeitungsstrategie eine große Rolle. Aus diesem Grund werden bei den Versuchen zum Festwalzen auch die Vorschubgeschwindigkeit und die Zustellung zwischen den einzelnen Werkzeugbahnen untersucht. Beim maschinellen Oberflächenhämmern wird ein konstanter Überlapp gewählt, wodurch sich unterschiedliche Schlagfrequenzen und Vorschubgeschwindigkeiten ergeben.

3 Versuchsreihe

Um die Anwendung der beiden Umformverfahren an HS DED-Beschichtungen zu untersuchen, werden rotationssymmetrisch runde Stahlronden beschichtet. Die Ronden werden durch Auftragschweißen mit einer 500 µm dicken Schicht versehen. Dabei werden eine Prozessgeschwindigkeit von 50 m/min und eine Laserleistung von 3000 W eingestellt. Als Pulverwerkstoff wird Wecodur Unikorn 2 verwendet, ein Chrom-Mangan-Stahl, welcher für die spätere Demonstration auch bei Bremsscheiben eingesetzt wird. Das Substrat für die Vorversuche besteht aus konventionellem St52-Baustahl.

Auf den beschichteten Ronden werden die Umformversuche mit verschiedenen Parametern durchgeführt. Hierbei werden beim Festwalzen der Druck, die Vorschubgeschwindigkeit sowie der Überlapp zwischen den einzelnen Spuren variiert und beim maschinellen Oberflächenhämmern werden zwei verschiedene Schlagenergien beziehungsweise Taumelwinkel miteinander kombiniert. Die Vorschubgeschwindigkeit beim maschinellen Oberflächenhämmern liegt unterhalb von 10 m/min und wird dabei so angepasst, dass ein konstanter Überlapp von 750 % entsteht. Die Vorschubrichtung der Umformverfahren verläuft dabei orthogonal zu den Schweißbahnen. Bei beiden Verfahren werden so jeweils vier Parameterkombinationen untersucht.

Die daraus entstehenden acht nachbearbeiteten Proben und eine nicht nachbearbeitete Referenzprobe werden einer optischen Rauheitsmessung unterzogen und metallographisch präpariert, um den Härteverlauf von der Beschichtungsoberfläche bis ins Substrat zu quantifizieren. Ein aussagekräftiger Teil der Ergebnisse ist im folgenden Kapitel dargestellt. Mit den Ergebnissen der Tests kann ein Ausblick für die Applikationsmöglichkeiten einer Kombination aus Auftragschweißen und Festwalzen beziehungsweise maschinellem Oberflächenhämmern gegeben werden, wodurch das Feld der wirtschaftlichen Anwendbarkeit des HS DED-Prozesses als Teil einer hybriden Prozesskette erweitert wird.

3.1 Glättung durch Umformung

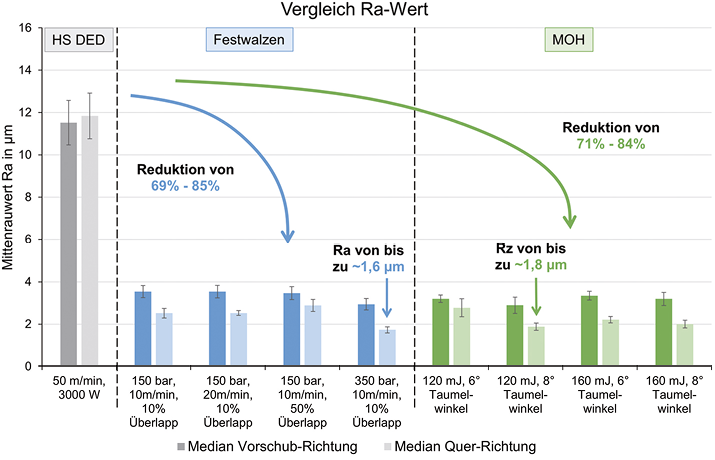

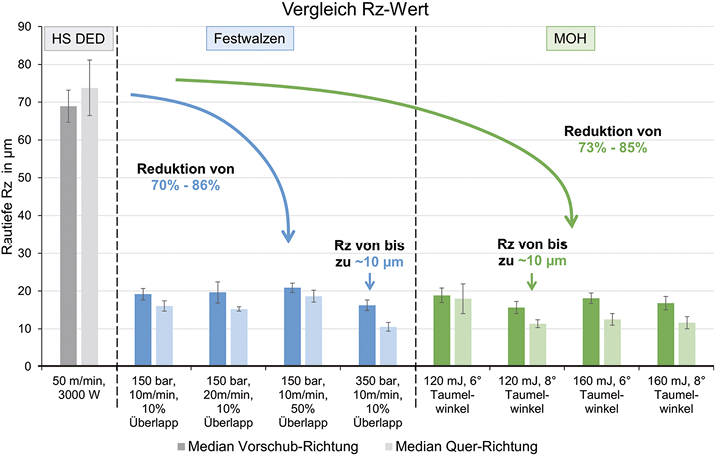

Die Messungen der Oberflächenrauheit zeigen sowohl für den Mittenrauwert Ra (Abb. 2) und die gemittelte Rautiefe Rz (Abb. 3) eine deutliche Glättung durch die beiden Nachbearbeitungsmethoden. In Abbildung 2 ist der gemittelte Mittenrauwert für die Referenzprobe und die jeweils vier nachbearbeiteten Proben durch Festwalzen und maschinelles Oberflächenhämmern bei verschiedenen Prozessparametern dargestellt.

Abb. 2: Gemittelter Mittenrauwert Ra für die unterschiedlichen Testproben ohne Nachbearbeitung (HS DED) und mit der Nachbearbeitung durch Festwalzen und maschinelles Oberflächenhämmern; für jede Probe ist die Rauheit in Vorschubrichtung (dunkel) und quer zur Vorschubrichtung (hell) aufgetragen

Abb. 3: Gemittelte Rautiefe Rz für die unterschiedlichen Testproben ohne Nachbearbeitung (HS DED) und mit der Nachbearbeitung durch Festwalzen und maschinelles Oberflächenhämmern; für jede Probe ist die Rauheit in Vorschubrichtung (dunkel) und quer zur Vorschubrichtung (hell) aufgetragen

Der Ra-Wert nach dem Auftragschweißen liegt in Vorschub- und Querrichtung bei einem vergleichbaren Wert von 11 µm bis 12 µm. Der Ra-Wert kann nach dem Schweißen um etwa 69 % bis 85 % auf Werte bis unter 1,6 µm beim Festwalzen und 1,8 µm beim maschinellen Oberflächenhämmern reduziert werden. Der ermittelte Ra-Wert erreicht bei beiden Verfahren in Querrichtung (parallel zu den Schweißbahnen) geringere Rauheiten gegenüber ihrer Vorschubrichtung.

Der Vergleich der gemittelten Rautiefe Rz in Abbildung 3 ergibt ein ähnliches Bild wie beim Ra-Wert. Nach dem Schweißprozess wird eine Oberflächenrauheit Rz zwischen 65 µm und 85 µm gemessen. Ähnlich wie bei der Mittenrautiefe zeigt sich bei der Messung auch hier eine leichte Richtungsabhängigkeit mit höheren Rz-Werten in Querrichtung. Die Reduzierung des Rz-Werts erreicht durch die Glättung vergleichbare Größen zum Ra-Wert von etwa 70 % bis 86 %. Dabei werden auch beim Rz-Wert niedrigere Rauheiten in Querrichtung gemessen, welche auf Werte von 10 µm beim Festwalzen und maschinellen Oberflächenhämmern sinken.

Die Richtungsabhängigkeit der Rauheit kann bei den Nachbearbeitungsmethoden auf unterschiedliche Phänomene zurückgeführt werden. Beim Festwalzen kann sich in Walzrichtung eine Welle aus Material vor der Hartstoffkugel aufbauen. Wird diese zu groß, springt die Kugel über die Materialwelle, wodurch eine Rauheitsspitze entsteht. Beim maschinellen Oberflächenhämmern können je nach Überlagerung der einzelnen Schlageindrücke Materialerhebungen entstehen, welche sich in diesen Versuchen stärker in Vorschubrichtung ausgebildet haben.

3.2 Konstante Härtesteigerung bis ins Substrat

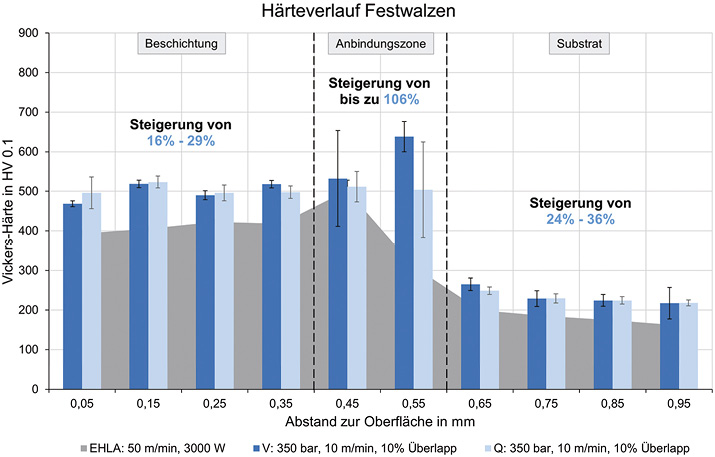

Neben der Oberflächenglättung bewirken die Nachbearbeitungsverfahren eine Steigerung der Härte in einer breiten Oberflächenzone von der Beschichtung über die Anbindungszone bis tief ins Substrat hinein. Dies geschieht durch eine Kaltverfestigung als Folge der plastischen Verformung der Mikrostruktur. Die Härtesteigerung lässt sich bei den Versuchen bis zu einer Tiefe von über 2 mm nachweisen. In den Abbildungen 4 und 5 sind die Härteverläufe jeweils einer exemplarisch ausgewählten Probe für jedes Verfahren im Vergleich zu der unbehandelten Referenzprobe dargestellt.

Abbildung 4 zeigt den Härteverlauf der vierten festgewalzten Probe (bei 350 bar, 10 m/min und 10 % Überlapp) im Vergleich zur Referenzprobe von der Oberfläche der Beschichtung bis zu einer Tiefe von 1 mm. Die dunklen und hellen Balken repräsentieren auch hier die gemessene mittlere Härte in Vorschubrichtung beziehungweise Querrichtung der Werkzeugbewegung. Die gemittelte Härte der Referenzprobe in Vorschub- und Querrichtung des HS DED-Prozesses ist als graue Fläche im Hintergrund dargestellt.

Abb. 4: Härteverlauf der gewalzten Probe bei 350 bar in Vorschubrichtung (dunkel) und quer zur Vorschubrichtung (hell) im Vergleich zum Härteverlauf der Beschichtung ohne Nachbearbeitung (grau) in den drei betrachteten Zonen Beschichtung, Anbindungszone und Substrat

Die Härteverläufe der Referenzprobe und der gewalzten Probe verlaufen dabei in einer ähnlichen Kurve: eine hohe Härte in der Beschichtung, welche nach einem Maximum in der Anbindungszone kontinuierlich mit der Tiefe im Substrat abfällt. Die Härtesteigerung liegt nach dem Festwalzen im Bereich zwischen 16 % und 36 % bei einer Erhöhung von mindestens 70 HV0,1 in der Beschichtung und 30 HV0,1 im Substrat. Eine Ausnahme bildet hier die Anbindungszone, in der die Härtesteigerung durch das Festwalzen unterhalb des Härtemaximums der Referenzprobe tiefer ins Substrat hinein verschoben ist. In diesem Bereich werden Härtesteigerungen von über 100 % erzielt. Wird die Standardabweichung mit einbezogen, lässt sich bei der Härte im Gegensatz zur Rauheit keine Richtungsabhängigkeit der Härtesteigerung feststellen.

Repräsentativ für die Nachbearbeitung durch maschinelles Oberflächenhämmern ist der Härteverlauf der Probe bei 120 mJ und einem Taumelwinkel von 8° in Abbildung 5 dargestellt. Dieser ist vergleichbar mit dem der festgewalzten Probe, wobei leicht geringere Härtesteigerungen im Großteil des betrachteten Bereichs ermittelt worden sind. Die Härtesteigerung in der Beschichtung liegt bei 9 % bis 18 % und beträgt mindestens 40 HV0,1, während sie im Substrat bei 18 % bis 40 % liegt und mindestens 30 HV0,1 beträgt. Auch beim maschinellen Oberflächenhämmern wird in der Anbindungszone ein Härtemaximum gemessen, welches ebenfalls tiefer im Substrat liegt als das Maximum der Referenzprobe. Die Steigerung erreicht in diesem Bereich hohe Werte von über 90 %.

Abb. 5: Härteverlauf der gehämmerten Probe bei 120 mJ und 6° Taumelwinkel in Vorschubrichtung (dunkel) und quer zur Vorschubrichtung (hell) im Vergleich zum Härteverlauf der Beschichtung ohne Nachbearbeitung (grau) in den drei betrachteten Zonen Beschichtung, Anbindungszone und Substrat

Die beiden dargestellten Proben (Abb. 4 und 5) zeigen exemplarisch den Einfluss der Nachbearbeitungsverfahren auf die Härte der beschichteten Ronden. Die Härtesteigerung wirkt sich dabei positiv auf die Verschleißbeständigkeit eines beschichteten Bauteils, beispielsweise einer Bremsscheibe aus, wobei hier der Bereich der Anbindung zwischen Beschichtung und Substrat hervorgehoben werden soll. Gerade dieser kritische Bereich, der oft die Schwachstelle einer Beschichtung darstellt, wird durch die Umformung signifikant gestärkt. Die Härtesteigerung lässt sich dabei auf eine höhere Versetzungserzeugung und Verzerrung des sehr heterogenen Kristallgefüges in der Mischzone zwischen dem Beschichtungs- und Substratwerkstoff zurückführen. Die vorliegenden heterogenen Mischkristalle führen außerdem zu einer größeren Varianz an Härtewerten, erkennbar an den größeren Fehlerbalken in der Anbindungszone bei beiden Proben.

4 Demonstration

Bei der Auswahl des besten Verfahrens für eine Anwendung spielen mehrere Faktoren eine wichtige Rolle. Am Beispiel einer Bremsscheibe zeigt sich, dass nicht allein die erzielbare Verschleißbeständigkeit über die Auswahl einer Prozesskette für die Herstellung der Beschichtung entscheidet. Neben den angestrebten beziehungsweise maximal erreichbaren Bauteileigenschaften spielt die Wirtschaftlichkeit eines Prozesses eine zentrale Rolle bei dessen Einsatz. Über eine Kosten-Nutzen-Abschätzung unter Betrachtung erzielbarer Fertigungszeiten und die Möglichkeit zur Substitution anderer Prozessschritte, können geeignete Verfahren für die Prozesskette eines Bauteils identifiziert werden. Für die Demonstration der Nachbearbeitung auf einer Bremsscheibe fiel deshalb die Wahl auf das Verfahren des Festwalzens (Abb. 6).

Abb. 6: Walzprozess der Bremsscheibe mit dem Setup in der Anlage (a), Aufnahmen während des Prozesses von außen (b) und der bearbeiteten Bremsscheibe (c) mit dem rollierten Bereich (innen) und dem noch nicht bearbeiteten Bereich (außen)

Das Verfahren erzielte in den Vorversuchen speziell bei einem Bearbeitungsdruck von 350 bar sehr geringe Rauhigkeitswerte (Ra und Rz) sowie die höchsten Härtesteigerungen im Vergleich zu den mit maschinellem Oberflächenhämmern bearbeiteten Versuchsproben. Zusätzlich kann das Verfahren bei deutlich höheren Vorschubgeschwindigkeiten angewendet werden, da es nicht durch die Schlagfrequenz begrenzt ist. Bei der Bearbeitung der Bremsscheibe konnte so eine Vorschubgeschwindigkeit von 100 m/min über die Rotationsbewegung der Scheibe realisiert werden.

5 Mehrwert durch alternative Verfahren für verbesserte Bauteileigenschaften

Das HS DED-LB/M-Verfahren genauso wie der gesamte Bereich des Laserauftragschweißens bietet eine Alternative zu etablierteren Beschichtungsverfahren, wie der Gasphasenabscheidung (PVD, CVD), dem thermischen Spritzen oder galvanischen Verfahren und kann durch seine Prozesscharakteristiken bei nahezu jeder Applikation eingesetzt werden [7]. Der HS DED-Prozess kann dabei jedoch nicht als finaler Fertigungsschritt Anwendung finden, da die Oberflächeneigenschaften allgemein nicht ausreichen, um den Anforderungen finaler metallischer Bauteile zu entsprechen. Zusätzlich können auch die Anforderungen an die Eigenschaften der Beschichtung, der Anbindungszone und der Wärmeeinflusszone im Substrat nicht immer direkt eingestellt werden. Es ist zwar möglich, über eine gezielte Wärmeregelung im Schweißprozess Einfluss auf die Ausbildung der Mikrostruktur und damit der Bauteileigenschaften zu nehmen, doch reicht das oft nicht aus. Daher müssen noch weitere Verfahren in der Prozessroute zu einem fertigen Bauteil durchlaufen werden. Konventionell werden im Anschluss zerspanende Bearbeitungen durch Drehen, Fräsen oder Schleifen beziehungsweise Polieren sowie Wärmebehandlungen durchgeführt, um einerseits die Maßhaltigkeit des Bauteils herzustellen und andererseits die geforderten Eigenschaften einzustellen.

Die Umformverfahren Festwalzen und mechanisches Oberflächenhämmern bieten eine Alternative zu den Verfahren in der konventionellen Prozessroute. Durch die Glättung der Oberfläche können die Rauheitsanforderungen vieler Bauteile erreicht werden, wodurch sich der Aufwand für eine spanende Nachbearbeitung mindestens reduzieren, wenn nicht sogar ganz substituieren lässt. Daneben ist es möglich, die Härte- beziehungweise Verschleißanforderungen an Bauteiloberflächen durch eine abgestimmte Kombination aus Auftragschweißen mit einem der beiden vorgestellten Verfahren zu erfüllen, sodass eine Wärmebehandlung im Anschluss nur bei sehr hohen Anforderungen oder speziellen Werkstoffen notwendig ist. Da beide Verfahren prinzipiell die gleichen Eigenschaftsverbesserungen an einer HS DED-Beschichtung bewirken, kann die Auswahl zwischen Festwalzen und maschinellem Oberflächenhämmern rein aufgrund der Bauteilgeometrie und der Prozessanforderungen getroffen werden. Im Fall der rotationssymmetrischen Bremsscheibe können mit dem Festwalzen kürzere Prozesszeiten erzielt werden, wodurch sich Bauteile einer Serienfertigung wirtschaftlich bearbeiten lassen.

Durch die wachsenden Anforderungen an Bauteile bezüglich Ressourcenschonung, CO2-Fußabdruck, Lebensdauer, Wiederverwertung und Reparaturmöglichkeiten werden die Anforderungen an die Prozesskette der Herstellung immer größer. Aus diesem Grund ist es notwendig, alternative Verfahren und ihre Integration in bestehende Prozessketten zu erforschen, um einen Werkzeugkasten mit einer breiten Auswahl bereitzustellen. Damit können von Unternehmen neue Prozessrouten entwickelt und auf die gesteigerten Herausforderungen angepasst werden, ohne dabei die wirtschaftliche Konkurrenzfähigkeit zu verlieren und sich trotzdem innovativ weiterzuentwickeln.

Corresponding author

Clemens Müller, RWTH Aachen University – Digital Additive Production, Campus Boulevard 73, D-52074 Aachen

E-Mail: clemens.mueller@dap.rwth-aachen.de

Literatur

[1] W. Huber, W. Huber: Treiber der Veränderung; Industrie 4.0 kompakt – Wie Technologien unsere Wirtschaft und unsere Unternehmen verändern: Transformation und Veränderung des gesamten Unternehmens, (2018), S. 3–11

[2] H. Zeyn: Industrialisierung der Additiven Fertigung: Digitalisierte Prozesskette – von der Entwicklung bis zum einsetzbaren Artikel Industrie 4.0; Beuth Verlag (2017)

[3] W. Küppers, G. Backes, J. Kittel: EHLA Extremes Hochgeschwindigkeits-Laserauftragsschweißen; (2011), DE 10 2011 100 456 A1

[4] T. Kosche: Nachbearbeitung additiv gefertigter Bauteile; Additive Serienfertigung: Erfolgsfaktoren und Handlungsfelder für die Anwendung, (2018), S. 167–180

[5] S. Vogt, M. Göbel, F. Hermann: Hochgeschwindigkeitslaserauftragschweißen – Neue Perspektiven für das Beschichten; in: 12. Mittweidaer Lasertagung ((2021), No. 003, S. 075-078); Hochschule Mittweida

[6] T. Schopphoven, A. Gasser, G. Backes: EHLA: Extreme High-Speed Laser Material Deposition: Economical and effective protection against corrosion and wear; Laser Technik Journal, (2017) 14(4), S. 26–29

[7] F. W. Bach, K. Möhwald, A. Laarmann, T. Wenz (Eds.): Moderne Beschichtungsverfahren; John Wiley & Sons, (2006)

[8] S. Vogt, M. Göbel: Perspektiven für den Ersatz von konventionellen Beschichtungsverfahren durch das Laserauftragschweißen; WOMag 8/2020; https://www.wotech-technical-media.de/womag/ausgabe/2020/07-08/24_vogt_lmd_07-08/24_vogt_lmd_07-08.php