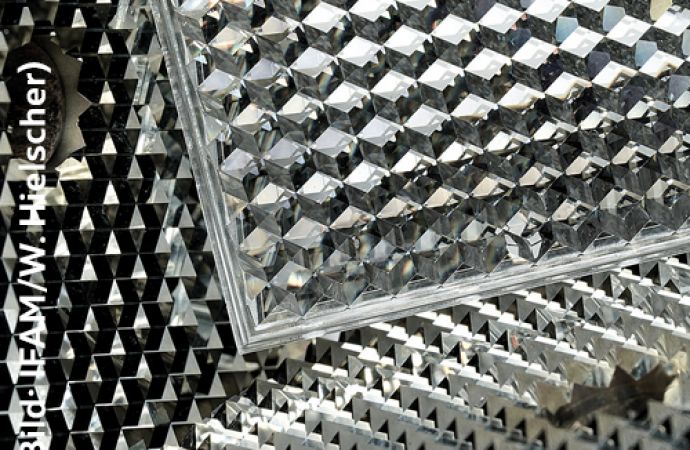

Die von Fraunhofer-Forschern neu entwickelte UltraPLAS®-Beschichtung hat sich in der Praxis als bahnbrechende Lösung für die Herausforderungen bei Urformverfahren erwiesen, berichtet das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM. Diese fortschrittliche Trenn- und Easy-to-clean-Beschichtung wird mittels eines kalten Plasmaverfahrens als Gradientenschicht aufgetragen und eignet sich für Materialien wie Werkzeugstahl, Edelstahl und Aluminium. Durch die besonderen physikalischen Eigenschaften ermöglicht UltraPLAS® eine perfekte Abbildung von nanoskaligen bis hin zu spiegelglänzenden Oberflächen. Aufgrund einer Verringerung der Nachbearbeitungsschritte und durch den Verzicht auf externe Trennmittel, wird die Anwendung als hochwirtschaftlich eingestuft.

Wie es gelingen kann, hochwertige und anspruchsvolle Werkzeugoberflächen derart zu beschichten, dass die Produktion verbessert und die Reinigungsprozesse deutlich herauszögert beziehungsweise vereinfacht werden können, haben Forschende des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM gemeinsam mit Partnern in den durch die Industrielle Gemeinschaftsforschung IGF geförderten Projekten GlossyCast und UltraTrenn untersucht. Ziel der Forschungsvorhaben war es, die Entformungskräfte und die Belagsbildung auf den Formoberflächen zu reduzieren und dabei den jeweils spezifischen Belastungen des Zinkdruck- beziehungsweise des Kunststoffspritzgießens dauerhaft standzuhalten.

Gerade der Bereich des Spritzgießens technischer Kunststoffteile verlangt nach Lösungen zur Reduktion von Entformungskräften und Belagsbildung. Dies gilt besonders bei der Fertigung von Bauteilen mit hochglänzenden Oberflächen oder mit hochdefinierten Mikrostrukturen, wie beispielsweise Kunststofflinsen, Zierblenden oder hochgradig maßhaltigen Steckern. In gleicher Weise verhindern im Zinkdruckgießen Beläge sowie Trenn- und Schmiermittel die Herstellung von hochwertigen, glänzenden Metalloberflächen. In der Folge treten erhebliche Kosten für die Nachbearbeitung auf. Unabhängig davon kann allein der Trennmittelauftrag etwa 20 Prozent der Zykluszeit ausmachen, sodass ein beachtliches Einsparpotenzial besteht, sofern auf Trennmittel verzichtet werden kann.

UltraPLAS® ermöglicht hervorragende Schichteigenschaften

Um das genannte Anforderungsprofil innerhalb der Projekte zu erfüllen, dass die Trennbeschichtung ultraglatte, optische Oberflächen (Ra < 25 nm) abbilden kann, muss die Beschichtung selbst glatt und strukturlos sein. Zur Erfüllung dieser Kriterien wurde das kalte Plasmaverfahren, das sogenannte PE-CVD-Verfahren (Plasma enhanced chemical vapour deposition), eingesetzt. Durch den Aufbau einer Gradientenschicht ermöglicht dieses Verfahren einerseits eine exzellente Schichthaftung zum Produktkörper und andererseits produktseitig sehr gute Antihafteigenschaften mit exzellenten physikalischen Merkmalen. Die so erzeugte Beschichtung zeichnet sich beispielsweise durch einen hohen E-Modul (28–32 GPa) und eine hohe Dichte (1,5 g/cm3) aus. Dies resultiert in einen Mohshärtebereich von 5,5, der damit auf dem Niveau von Gläsern oder Emaille liegt. Kennzeichnend ist, dass sie als Antihaftbeschichtung zudem eine geringe Oberflächenenergie (< 28 mN/m) mit geringer Polarität (< 1,5 mN/m) aufweist.

Unterstützt wird dieses Verhalten dadurch, dass es den Fraunhofer-Forschenden gelungen ist, die UltraPLAS®-Beschichtung mit einer besonders geringen Schichtdicke von unter 100 nm auszuführen. Dies hatte sich sogar im GlossyCast-Projekt als notwendig erwiesen, um eine gute Antihaftwirkung bereitzustellen. Zudem erlauben es die dünnen, strukturlosen Schichten sowohl nanoskalige Oberflächenstrukturen, zum Beispiel für das Nanoimprintverfahren, als auch spiegelglänzende Oberflächen perfekt abzubilden.

Nachhaltige Qualität und wirtschaftliche Produktion garantiert

Umfangreiche Praxisuntersuchungen im Rahmen der Projekte bei verschiedenen Industrieunternehmen haben nach Mitteilung des Fraunhofer IFAM gezeigt, dass im Bereich des Spritzgießens die Entformungskräfte und die Belagsbildung reduziert werden. Zudem konnte gezeigt werden, dass durch die Verringerung der Adhäsionskräfte die Summe der Entformungskräfte abnimmt. In der Folge kann die Entformungstemperatur erhöht und der Reibungsanteil reduziert werden.

Im Gegensatz zum Stand der Technik kann die Beschichtung plasmatechnisch effektiv und schonend entfernt werden, sodass im Bedarfsfall eine Neubeschichtung auch mehrfach ohne Qualitätseinbußen vorgenommen werden kann. Besonders interessant ist dies bei hochglänzenden Werkzeugoberflächen, da dadurch die aufwendige Polierarbeit oder die Ultrapräzisionsbearbeitung entfallen kann.

Es hat sich zudem gezeigt, dass die direkte gießtechnische Erzeugung von hochwertigen Zinkdruckgussoberflächen die Wirtschaftlichkeit erheblich steigern kann. Durch die signifikante Verbesserung der Oberflächenqualität der Gussteile können kosten- und zeitaufwendige mechanische Nachbearbeitungsschritte wie Strahlen, Schleifen und Polieren vereinfacht oder sogar ganz vermieden werden. Zusätzlich können die einzelnen Prozessschritte der galvanischen Oberflächenbeschichtung verkürzt oder reduziert werden. Die Entwicklung dieser dauerhaften UltraPLAS®-Trennschicht für den Zinkdruckguss stellt dem Fraunhofer IFAM zufolge einen bedeutenden Fortschritt in der Gießereitechnik dar. Die Möglichkeit, auf den Einsatz von Trennmitteln zu verzichten, eröffnet neue Potenziale zur Verbesserung der Gussqualität, Reduzierung der Produktionskosten und umweltfreundlicheren Produktion.

Da die Zinkgussteile ohne Trennmittel hergestellt wurden, wird die Vorbehandlungszeit für die Galvanisierung reduziert und der Materialverbrauch wird gesenkt. Die hergestellten Bauteile weisen die gewünschte Rauheit auf. Aufgrund der glatteren Oberfläche kann auf die Glanzkupferbeschichtung verzichtet werden, was zu Einsparungen bei Materialien, Zeit und Abwasser führt. Die Reduzierung der Schichtdicke von Kupfer (cyanidisch) und Glanznickel um jeweils 50 Prozent führte erneut zu Einsparungen bei Materialien und Zeit.

Hintergrundinformation zum Entwicklungsprozess:

Der Entwicklung von UltraPLAS® ging die PLASLON®-Antihaftbeschichtung voraus, die sich durch eine hohe Härte (Mohshärte 4,5 bis 5,5) und eine ausgezeichnete Temperaturbeständigkeit bis zu 230 °C auszeichnet. Dieses Eigenschaftsprofil hat Beschichtung zu einer beliebten, PFAS-freien Easy-to-clean-Beschichtung für Kochgeschirr gemacht.

Kontakt:

Dr. Klaus Vissing, Fraunhofer IFAM,

E-Mail: klaus.vissing@ifam.fraunhofer.de

- www.ifam.fraunhofer.de

Text zum Titelbild: UltraPLAS® ermöglicht eine perfekte Abbildung spiegelglänzender Oberflächen; trennbeschichtetes Werkzeug (l.) mit spritzgegossenem Element (© IFAM/Wolfgang Hielscher)