Trotz aller aktuell intensiv geführten Diskussionen hat Wasserstoff aufgrund seiner Eigenschaften weiterhin das Potenzial in energieintensiven Sektoren wie der Industrie und im Transport eine Schlüsseltechnologie zur Dekarbonisierung zu werden und als Speichermedium für die fluktuierenden erneuerbaren Energien zu dienen. Besonders passfähig für einen fluktuierenden Betrieb sind die PEM-Elektrolyseure, die sich durch sehr hohe Leistungsdichten, hohe Wirkungsgrade, ein kompaktes Design, schnelle Kaltstartzeiten und Lastwechsel auszeichnen. Um den sogenannten grünen Wasserstoff allerdings ökonomisch produzieren zu können, müssen die Investitionskosten von Elektrolyseuren deutlich reduziert werden.

Ein wesentlicher Anteil der Kosten entfällt dabei auf den Stack, der Teil der Elektrolyseinrichtung aus Anoden und Kathoden ist, an denen die Aufspaltung in Sauerstoff und Wasserstoff ablaufen kann. PEM-Elektrolyseure sind nach Stand der Technik noch auf teure Materialien wie Titan und vor allem die Edelmetalle Platin auf der Kathodenseite und Iridium auf der Anodenseite angewiesen [1].

Iridiumoxid zeigt auf der Anodenseite die besten Eigenschaften in Bezug auf elektrochemische Aktivität und Beständigkeit. Allerdings ist Iridium eines der seltensten Elemente, mit einem Vorkommen von nur 0,003 ppb in der Erdkruste und einer jährlichen Fördermenge von etwa sieben Tonnen (Stand 2016). Für einen PEM-Elektrolyseur werden derzeit rund 0,667 Gramm Iridium pro Kilowatt Leistung benötigt, was zu erheblichen Materialkosten führt [2]. Um eine erfolgreiche Industrialisierung der PEM-Elektrolysetechnik aus wirtschaftlicher Perspektive zu erreichen, ist es daher notwendig, den Einsatz von Iridium erheblich zu verringern.

Seit 2021 beschäftigen sich Wissenschaftler des Fraunhofer IPA in dem vom Leibniz-Institut für Katalyseforschung e. V koordinierten Verbundprojekt IREKA – Iridium-reduzierte Anodenkatalysatoren für die PEM-Wasserelektrolyse mit der elektrochemischen Abscheidung von Iridium- und Iridiumoxidschichten, mit einer möglichst geringen Iridiumbeladung bei gleichzeitig hoher katalytischer Aktivität und Beständigkeit gegen Degradation.

Der im Projekt verfolgte Ansatz sieht dabei vor, die Katalysatorschicht direkt auf ein Titanvlies zu applizieren, das im Stack gleichzeitig dem Medientransport von Wasser und Sauerstoff dient. Da dies beschichtungstechnisch eine sehr große Herausforderung darstellt, wurde im Projekt die Entwicklung des Beschichtungsprozesses und der Verfahrensparameter auf einfachen Titanblechen begonnen. Unter Einsatz von DoE (engl. Design of Experiment – DoE) wurde der Einfluss von Temperatur, Stromdichte und Zeit auf die elektrochemische Aktivität untersucht. Zur Bewertung der Eigenschaften wurden die abgeschiedenen Iridiumoxidschichten metallografisch untersucht und elektrochemische Messungen zur Bestimmung der katalytischen Aktivität durchgeführt.

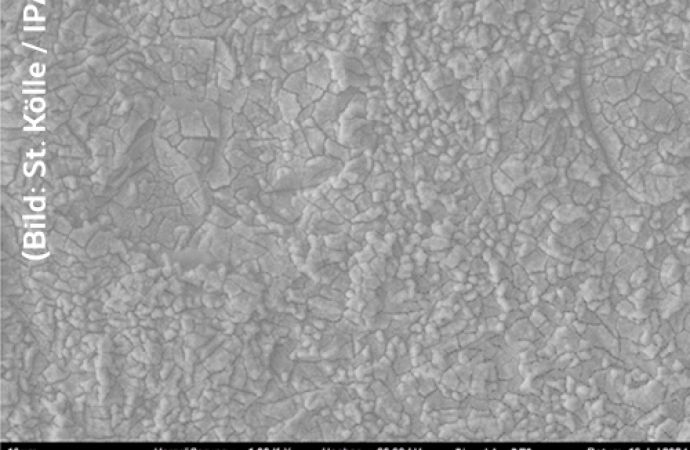

Abb. 1: LSV-Messung der Iridiumschichten (links) und REM-Oberflächenaufnahme einer Iridiumschicht (rechts)

Die aktuell besten Ergebnisse mit deutlich reduziertem Iridiumgehalt konnten bei Schichtvarianten erzielt werden, die zusätzlich über eine außerordentlich dünne Platinzwischenschicht verfügen. Bei diesen Proben konnte anhand des Messprotokolls eine elektrochemische Aktivität von über 100 mA/cm2 bei einer Spannung von 1,6 V erzielt werden (Abb. 1). Auch die Überspannung bei den elektrochemisch abgeschiedenen Iridiumschichten ist mit etwa 300 mV ebenfalls sehr niedrig.

In der aktuellen Projektphase wird untersucht, ob die Schichten neben den sehr guten katalytischen Eigenschaften auch über eine gute Langzeitbeständigkeit verfügen. Dies ist eine wesentliche Anforderung an Katalysatormaterialien für Elektrolyseure, da nur so hohe Lebensdauern der Elektrolyseure und damit ein wirtschaftlicher Betrieb erreichet werden kann.

Parallel zu den Langzeituntersuchungen werden die Ergebnisse der Versuche auf Titanblech auf komplexere Strukturen wie Titanstreckmetall und aktuell, im letzten Übertragungsschritt, auf Titanvlies appliziert. Bei diesen komplexen Strukturen stellt vor allem die Vorbehandlung eine große Herausforderung dar. In aktuellen Versuchsreihen konnten mit angepassten Vorbehandlungsparametern die guten Ergebnisse hinsichtlich der Überspannung reproduziert werden. Besonders vielversprechend ist die elektrochemische Aktivität, die mit Werten von etwa 300 mA/cm2 aufgrund der hohen Vliesoberfläche deutlich höher ist als auf den planen Blechproben. Auch hier ist das Ziel für die Restlaufzeit des bis Ende September 2025 laufenden Projekts, die Langzeitbeständigkeit unter verschiedenen Parametern zu untersuchen und, falls nötig, zu optimieren.

Grundsätzlich zeigen die galvanisch abgeschiedenen Iridiumoxidschichten ein hohes Potenzial hinsichtlich ihrer elektrochemischen Aktivität. Die Herausforderung bis zum Projektende ist nun, auch noch eine entsprechende Beständigkeit der Schichten zu erzielen. In der letzten Projektphase ist abschließend ein Konzept zur Hochskalierung des Beschichtungsprozesses geplant.

Literatur

[1] Fraunhofer ISE: Cost Forecast for Low-Temperature Electrolysis - Technology Driven Bottom-Up Prognosis for PEM and Alkaline Water Electrolysis Systems; 2021, doi: 10.24406/publica-1318

[2] Tom Smolinka et al.: Studie IndWEDe Industrialisierung der Wasserelektrolyse in Deutschland: Chancen und Herausforderungen für nachhaltigen Wasserstoff für Verkehr, Strom und Wärme; Bundesministerium für Verkehr und digitale Infrastruktur (BMVI); Accessed: Sep. 25 2020 (online); Available: https://www.ipa.fraunhofer.de/de/Publikationen/studien/studie-indWEDe.html

Abb. 1: LSV-Messung der Iridiumschichten (links) und REM-Oberflächenaufnahme einer Iridiumschicht (rechts)