Die galvanische Abscheidung von Zink-Nickel hat insbesondere für den Korrosionsschutz von Stahlteilen, allen voran von Verbindungselementen, für den Automobilsektor einen hohen Stellenwert erreicht. Um hochwertige Beschichtungen zu erhalten, werden größere Herausforderungen an den Betrieb der Elektrolytsysteme gestellt, wie etwa die Reduzierung von Energie, Abwasser, die Nutzungsdauer der Elektrolyte sowie die Qualität der Beschichtung. Dies wird durch den Einsatz der CMA Closed Loop-Technologie erreicht. Sie schont Ressourcen, fördert die Nachhaltigkeit und erleichtert das kontinuierliche Recycling, wobei sie sich positiv auf die Beschichtungsqualität und die Passivierungsleistung auswirkt. Die erhebliche Abwasserreduzierung, die durch das CMA Closed Loop-System in Verbindung mit der Verdampfertechnik erzielt wird, verringert zudem den ökologischen Fußabdruck dieser Anlagen deutlich.

Bei den jüngsten Anwendungen von Zink-Nickel-Beschichtungen (ZnNi) ist die ausgezeichnete Korrosionsbeständigkeit nicht nur das herausragende Merkmal, sondern bietet auch einen wichtigen Vorteil, der den Gesamtwert steigert. Diese Legierung weist im Vergleich zu herkömmlichen Zinkbeschichtungen einen höheren Korrosionsschutz auf. Zusätzlich zur allgemeinen Verlangsamung der Korrosion neigt Zink-Nickel dazu, nur an der Oberfläche zu korrodieren. Dies verhindert die tiefgreifende und großflächige Korrosion, die häufig bei Zinkbeschichtungen zu beobachten ist. Mit dem Fortschreiten der Korrosion der Legierung, wird lokal Zink aus der Legierung herausgelöst, wobei aufgrund des negativeren Potenzials von Zink eine Schutzschicht auf dem Stahlsubstrat gebildet wird. Diese örtliche Auflösung zeigt sich als feiner weißer Schleier. Mit lokal abnehmender Zinkkonzentration in den Körnern steigt die Nickelkonzentration, wodurch sich das Potenzial innerhalb des korrodierten Bereichs in einen edleren Zustand verschiebt und eine weitere Korrosion an dieser Stelle verhindert wird. Dieses außergewöhnliche Verhalten trägt maßgeblich zur Haltbarkeit von Zink-Nickel bei, selbst wenn der Passivierungsschutz vermindert oder nicht vorhanden ist.

Zink-Nickel-Oberflächen: Förderung struktureller Anpassungen in der Revolution der Elektrofahrzeuge

Durch die Entwicklungen in der Automobilindustrie – von Verbrennungsmotoren hin zu batteriebetriebenen Elektroautos – haben Zink-Nickel-Beschichtungen an Bedeutung gewonnen. So galvanisieren zum Beispiel führende chinesische OEMs jetzt Bremssättel für den Export nach Europa und in die USA mit Zink-Nickel anstatt mit normalem Zink.

Der Übergang zu Elektrofahrzeugen erfordert eine Reihe struktureller Anpassungen, darunter die Verdoppelung der Halterungen an der Karosserie, um das höhere Gewicht zu tragen. Infolgedessen hat die Verwendung von Zink-Nickel-Oberflächen für Bauteile in Unterbodenbereichen zugenommen. Um Gewichtseinsparungen zu erzielen, wurden aufgekohlte Befestigungselemente von M8 auf M6 verkleinert, jedoch ist die Gesamtzahl der gehärteten Befestigungselemente gestiegen. Es handelt sich um hochfeste Verbindungselemente, die dafür ausgelegt sind, stärkeren Kräften standzuhalten.

Um eine vergleichbare Trommelbefüllung bei der galvanischen Beschichtung der Verbindungselemente zu gewährleisten, werden mehr Teile benötigt, da M6-Schrauben kleiner sind. Dies führt zu einer Vergrößerung der zu beschichtenden Oberfläche um 46 %, wie in Tabelle 1 dargestellt. Dementsprechend ist der erforderliche Mindeststrom bei gehärteten Befestigungselementen und hohen Trommellasten ebenfalls um 46 % höher als bei M8-Befestigungselementen. Dieser Trend deutet darauf hin, dass das Erreichen einer gleichwertigen Produktivität wie bei früheren Systemen eine Voraussetzung für die kommenden Jahre sein wird. Diese Entwicklungen unterstreichen die zunehmende Bedeutung von Zink-Nickel-Oberflächen im modernen Automobildesign und -bau.

Angesichts der verschiedenen Vorteile von Zink-Nickel-Schichten zur Verbesserung der Langlebigkeit von Stahl ist es entscheidend, dass diese Technologie mit den nachhaltigen Entwicklungen in der Galvanikindustrie in Einklang steht. Seit 2015 bietet die Einführung von Zinni® 220, einem sauren Galvanisierverfahren zur Abscheidung von Zink-Nickel, eine praktikable Alternative, die vergleichbare Beschichtungsergebnisse mit außergewöhnlicher Schichtdickenverteilung liefert. Trotz des weit verbreiteten Kostendrucks bevorzugen sowohl Tier-Zulieferer als auch OEMs mit großer Mehrheit Bauteile und Befestigungselemente, die aus alkalischen Zink-Nickel-Verfahren beschichtet werden, obwohl eine komplexe Lösung für die Abwasserbehandlung nötig ist.

Kompaktmembrananoden (CMA) in nachhaltigen Betriebsabläufen

Effizienz und Produktivität sind entscheidende Faktoren bei der Zink-Nickel-Beschichtung, insbesondere im Rahmen von alkalischen Zink-Nickel-Verfahren. Diese Verfahren erfordern eine erhebliche Menge starker Komplexbildner, um die gleichzeitige Beschichtung von Nickel und Zink zu gewährleisten. Während des Beschichtungsprozesses werden diese Komplexbildner jedoch durch anodische Oxidation zersetzt, was nicht nur zu einem Verbrauch der Komplexbildner selbst, sondern auch anderer wichtiger organischer Zusatzstoffe, wie Glanzzusätze, führt. Das Hauptproblem ist die daraus resultierende Verringerung der Produktivität und des Durchsatzes, was den Prozess für bestimmte Teile eventuell zum Stillstand bringen könnte. Dies ist auf die verringerte Deckfähigkeit für gehärtete Befestigungselemente in Bereichen mit niedriger Stromdichte zurückzuführen, die eine Beschichtung unmöglich macht, da sich Abbauprodukte ansammeln. Infolge dieser Anreicherung sinkt die Stromausbeute bei der Verarbeitung in einer Trommel von 80 % bis 85 % auf Werte von 55 % bis 65 %, bis sich der Abscheideelektrolyt stabilisiert.

Um dieses Problem zu lösen und einen Elektrolyten zu schaffen, der frei von Abbauprodukten ist, hat MKS‘ Atotech Kompaktmembrananoden (CMA) entwickelt. Da sich keine Abbauprodukte bilden, behält ein neuer Elektrolyt eine Leistung von 80 % bis 85 % in der Trommelproduktion bei. Diese Anoden verwenden eine halbdurchlässige Membran, um die Anode vom Elektrolyten zu trennen. Dadurch wird ein kontinuierliches Elektrolytmanagement sichergestellt und jegliche Beeinträchtigung der Beschichtungsgeschwindigkeit oder -effizienz wird vermieden.

Der Begriff Kompaktmembran bezeichnet die dünnste bekannte Membranbox in der Galvanikindustrie, die im Gegensatz zum typischen Bereich von 120 mm bis 150 mm nur 65 mm misst. Diese Verringerung macht die Kompaktmembran kompatibel mit bestehenden Galvanikanlagen (Abb. 1 und 2), die bisher aus Platzgründen für die Membrantechnologie ungeeignet waren.

Abb. 1: CMA-Installation für Gestellanwendung

Abb. 2: CMA-Installation mit Elektrolyt

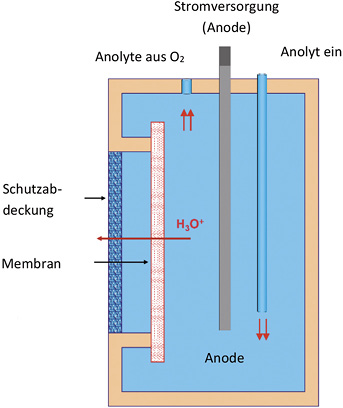

Die CMA-Technologie verwendet eine saure Lösung als Anolyt, um den Stromtransport über Wasserstoffionen durch die Membran zu erleichtern (Abb. 3). Dieser Ansatz minimiert Nebenwirkungen und unterscheidet sich von anderen Lösungen auf dem Markt, die eine alkalische, auf Natriumionen angewiesene Lösung verwenden, um Ströme durch die Membran zu leiten.

Abb. 3: Schematische Darstellung einer Membran mit saurem Anolyt

Alkalische Lösungen sind aufgrund der anodischen Oxidation anfällig für die Bildung von Schlamm auf der Anodenoberfläche. Um eine optimale anodische Effizienz aufrechtzuerhalten, ist eine regelmäßige Wartung im Abstand von vier bis acht Wochen unerlässlich. Außerdem muss sie verdünnt werden, um der durch die Natriumionen verursachten zunehmenden Dichte des Elektrolyten entgegenzuwirken, da diese sich negativ auf die kathodische Effizienz auswirkt. Um diese Probleme zu beheben, nutzt diese gängige Technologie zwei Arten der Ausschleppung. Die erste umfasst die Ausschleppung durch Teile, was die Dichte und Effizienz erheblich stabilisiert. Die zweite Art erfolgt mittels der Membran selbst, sodass negativ geladene Ionen wie Sulfat (SO42-) und Karbonat (CO32-) direkt zur Anode transportiert werden können. Der Anolyt muss kontinuierlich ersetzt werden. Zudem entsteht im Prozess alkalisches, mit Zink-Nickel verunreinigtes Abwasser.

Die CMA-Technologie liefert deutliche Verbesserungen der kathodischen Stromeffizienz. Im Gegensatz zu herkömmlichen Beschichtungsanlagen, die keine Membrantechnologie nutzen und typischerweise eine kathodische Stromausbeute von 20 % bis 30 % in der Gestellbeschichtung erzielen, zeigen Anlagen mit Membrantechnologie eine erhebliche Verbesserung der Effizienz auf Werte von 55 % bis 65 %. Trommelanwendungen mit CMA steigern diese Effizienz weiter und erreichen dabei 80 % bis 85 %. Damit ist der Prozess 25 % bis 35 % effektiver als Anwendungen ohne Membrantechnologie.

Darüber hinaus führt die Implementierung der Technologie mit Kompaktmembrananode zu einer erheblichen Reduzierung des Energieverbrauchs um 32 %. Diese Errungenschaft steigert nicht nur die betriebliche Effizienz, sondern trägt auch erheblich zu einer verbesserten CO2-Bilanz bei. Diese Ergebnisse wurden vom TÜV Rheinland durch sorgfältige Bewertungen an einer installierten CMA-Linie zertifiziert.

Revolutionierung des Abwassermanagements – mit CMA zur abwasserfreien Galvanik

Das Abwassermanagement aus alkalischen Zink-Nickel-Prozessen stellt für einen Anwender eine erhebliche Herausforderung dar. Produktionslinien erzeugen typischerweise ein beträchtliches Volumen an Abwasser. Dieses liegt bei 300 Litern bis 400 Litern pro Stunde, die in drei Kaskadenspülungen nach den Zink-Nickel-Verfahrensschritten erzeugt werden. Im Laufe eines Produktionstages kommt es dadurch zu einer erheblichen Anhäufung von komplexiertem, zink- und nickelhaltigem Abwasser. Um dem entgegenzuwirken, wird häufig ein Verdampfer eingesetzt. Dadurch wird das Spülwasser aufkonzentriert und sein Volumen um ein Fünftel bis ein Zehntel reduziert, während seine hohe Viskosität erhalten bleibt. Die konzentrierte Lösung wird anschließend in externen Abfallentsorgungsanlagen entsorgt. Dennoch stellt dieses Vorgehen in den letzten Jahren eine zunehmend schwierigere Herausforderung für die Betriebe dar.

In Anbetracht der Umweltauswirkungen im Zusammenhang mit der alkalischen Zink-Nickel-Beschichtung hat MKS‘ Atotech vor einigen Jahren das Projekt Zero Liquid Discharge initiiert. Anstatt das Spülwasser zu entsorgen, wird ein proaktiver Ansatz verfolgt. Dabei wird ein spezieller Vakuumverdampfer eingesetzt, der für den Betrieb bei niedrigen Temperaturen ausgelegt ist. Dadurch werden nicht nur die organischen Bestandteile im Elektrolyten erhalten, sondern auch der Energieverbrauch gesenkt.

Das Verfahren liefert zwei wichtige Ergebnisse: In der ersten Phase wird reines Wasser mit einer niedrigen Leitfähigkeit von 0,2 µS bis 0,3 µS erzeugt, das nach der Vorbehandlung und der Zink-Nickel-Beschichtung zum Spülen wiederverwendet wird. In der zweiten Phase entsteht eine Zink-Nickel-Lösung, die dann zurück in den Elektrolytbehälter gepumpt und dosiert wird (Abb. 4). Dieses innovative Konzept führte zur Entwicklung des CMA Closed Loop-Systems, das sowohl für Gestell- als auch für Trommelanlagen geeignet ist.

Abb. 4: Schematische Darstellung des CMA Closed Loop-Systems, bei dem der Vakuumverdampfer alle Stufen des Abscheideverfahrens verbindet, einschließlich der Spülungen sowohl vor als auch nach dem alkalischen Zink-Nickel-Verfahren

Die Technologie ermöglicht nahezu abwasserfreie Betriebsabläufe, was eine erhebliche Verringerung des Abfallaufkommens und eine effektive Senkung des heute zunehmend wichtigen CO2-Fußabdrucks zur Folge hat. Diese Vorteile wurden vom TÜV Rheinland offiziell anerkannt und die Technologie des CMA Closed Loop-Systems durch das Patent EP 4 219 801 A1 geschützt. Das CMA Closed Loop-System kann bis zu 95 % des alkalischen Zink-Nickel-Abwassers zurückgewinnen und wiederverwenden, wodurch die Umweltauswirkungen erheblich verringert werden und die Nachhaltigkeit im Galvanisierprozess gefördert wird.

Diese fortschrittliche Technologie stellt ein geschlossenes Kreislaufsystem dar, das jeden Aspekt des alkalischen Zink-Nickel-Beschichtungsverfahrens umfassend berücksichtigt. Das System umfasst Kompaktmembrananoden (CMA), spezielle chemische Zusätze, einen Vakuumverdampfer und eine Ausfriereinheit. Diese Komponenten tragen gemeinsam zu einer erheblichen Verringerung der Umweltbelastung, einer Verbesserung der Produktqualität und einer höheren Lebensdauer der Galvanikanlage bei.

Im Rahmen des Verfahrens produziert das alkalische Zink-Nickel-Verfahren auch Karbonat, wenn es durch Bewegung mit Luft in Berührung kommt. Die integrierte Ausfriereinheit spielt eine zentrale Rolle bei der Reinigung des Elektrolyten, indem sie angesammeltes Karbonat und andere Anionen entfernt. Im geschlossenen Kreislaufsystem ist die integrierte Ausfriereinheit besonders wichtig. Sie ist die einzige Methode, um Stoffe aus dem geschlossenen Kreislauf zu entfernen, während der Elektrolyt kontinuierlich zirkuliert.

Erfahrungen aus der Praxis – Effizienz und Einsparpotenzial

Durch die enge Zusammenarbeit mit einem Anwender der Technologie wurde ein wertvoller Datensatz gewonnen, der die erheblichen Produktivitäts- und Kosteneinsparungspotenziale der CMA Closed Loop-Technologie aufzeigt. Die bemerkenswerten Verbesserungen in der Beschichtungsleistung und die Reduzierung des Energieverbrauchs sind vor allem auf die Wirksamkeit der Kompaktmembrananode zurückzuführen.

In der mit der Closed Loop-Technologie ausgestatteten Beschichtungsanlage wurde eine beeindruckende Reduzierung des Energieverbrauchs um 24 % erreicht, einschließlich der vom Verdampfer genutzten Energie. Diese Verbesserung ist auf eine erhöhte Stromdichte zurückzuführen, die von 50 % bei Trommelanwendungen auf einen Bereich von 80 % bis 85 % gesteigert wurde.

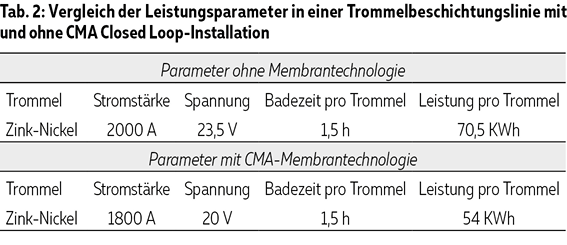

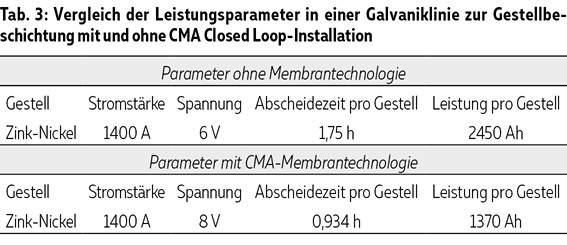

Diese Ergebnisse unterstreichen die klaren Vorteile der CMA Closed Loop-Technologie und zeigen, dass sie in der Lage ist, den Energieverbrauch zu optimieren und die Beschichtungseffizienz insgesamt zu verbessern. In den Tabellen 2 und 3 werden die Leistungsparameter des früheren Trommel- und Gestellbetriebs ohne CMA Closed Loop-System mit denen des aktuellen Betriebs mit CMA Closed Loop-Technologie verglichen.

Die Einführung des CMA Closed Loop-Systems bietet erhebliche Vorteile bei Gestellabscheidung: Die Ladungsmenge wird um 47 % reduziert und damit ebenso die Beschichtungsdauer um den selben Wert. Diese Veränderung steigerte die Produktivität um nahezu 100 %: Eine mit dem Closed Loop-System und der CMA-Membrantechnologie ausgestattete Beschichtungslinie erlaubt die Verarbeitung von 22,5 Gestellen an einem Arbeitstag im Gegensatz zu nur zwölf Gestellen in einer Anlage ohne diese Technologie.

Neben den Produktivitätssteigerungen trägt das CMA Closed Loop-System zu einer erheblich verbesserten Teilequalität bei. Das gereinigte Spülwasser mit einer Leitfähigkeit von 0,25 µS wirkt sich positiv auf die Sauberkeit der Teile aus und ermöglicht eine gleichmäßige silberne oder schwarze Passivierung ohne Fehlstellen. Diese vorteilhafte Eigenschaft stellt sicher, dass kein organischer Film den Passivierungsprozess stört, was zu einer tadellosen Teilequalität führt.

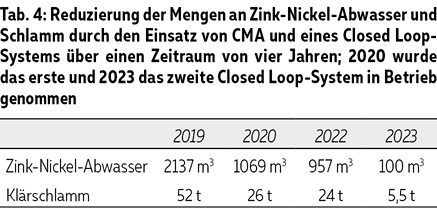

Die Vorteile gehen über die betriebliche Effizienz und die Qualität der Teile hinaus; sie umfassen auch erhebliche Kosteneinsparungen und sie erhöhen die Nachhaltigkeit für Galvanikbetriebe. Das CMA Closed Loop-System erzielt eine erhebliche Reduzierung von alkalischem Zink-Nickel-Abwasser um 95 % und eine entsprechende Verringerung von Schlamm um 95 % (Tab. 4), was die positiven Umweltauswirkungen und seinen langfristigen wirtschaftlichen Betrieb unterstreicht.

Die Daten liefern überzeugende Beweise dafür, dass das Closed Loop-System in der Lage ist, eine beträchtliche Menge an alkalischem Zink-Nickel-Elektrolyt innerhalb eines Produktionsjahres über zwei Linien zu recyceln, wobei sowohl Gestell- als auch Trommelverfahren berücksichtigt werden. Insbesondere bei der Betrachtung nicht verbrauchbarer Komponenten wie Natriumhydroxid und Komplexbildnern hat das System das Äquivalent von 330 000 Litern Elektrolyt recycelt. Darüber hinaus konnten mit dieser Technologie insgesamt 212 000 Liter reiner Zink-Nickel-Elektrolyt zurückgewonnen werden, da sowohl Zink als auch Nickel leicht recycelbar sind. Diese bemerkenswerten Einsparungen unterstreichen den ressourceneffizienten Charakter des CMA Closed Loop-Systems und leisten einen wesentlichen Beitrag zur Ressourcenschonung.

Zusammenfassung

Die CMA Closed Loop-Technologie geht über die Ressourcenschonung hinaus. Sie fördert auch die Nachhaltigkeit und erleichtert das kontinuierliche Recycling, wobei sie sich positiv auf die Beschichtungsqualität und die Passivierungsleistung auswirkt. Historisch gesehen war es sehr schwierig, eine Genehmigung für Galvanikparks und neue Anlagen zu erhalten, die alkalische Zink-Nickel-Verfahren beinhalten. Die erhebliche Abwasserreduzierung, die durch das CMA Closed Loop-System erzielt wird, verringert jedoch den ökologischen Fußabdruck dieser Anlagen deutlich. Dieser Durchbruch macht das System nicht nur umweltfreundlicher, sondern ebnet auch den Weg für seine zukünftige Integration in neue Galvanikanlagen.

Autor

Markus Ahr, Global Product Manager Korrosionsschutz, MKS Instruments, Geschäftsbereich Material Solutions

- www.atotech.com