Biegen und Kühlen

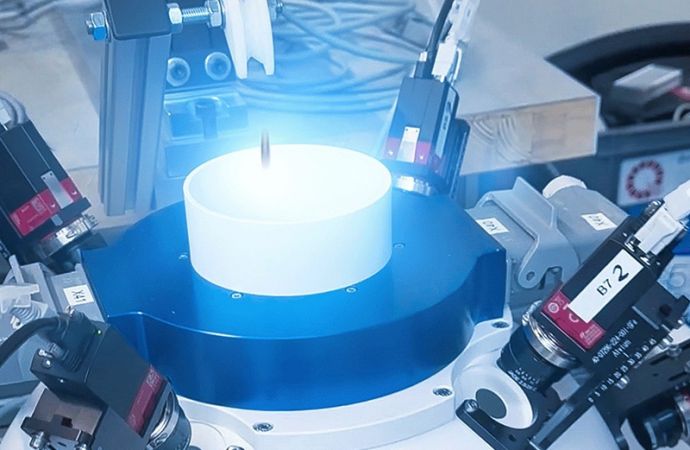

Aufnahme eines Nickel-Titan-Blechstreifens mit einer Wärmebildkamera: Der schmale Blechstreifen in der Bildmitte ist in eine Apparatur eingespannt, die oben als orangefarbener Querbalken zu erkennen ist. Wird der Blechstreifen gebogen, erwärmt er sich. Wird er anschließend entlastet, kühlt er ab. Diesen Moment der Entlastung macht die Wärmebildkamera auf dem Foto sichtbar. Die blaue Färbung an der Biegestelle des Bleches zeigt an, dass hier eine starke Abkühlung erfolgt / Bildquelle: Marvin Schmidt, Universität des Saarlandes

Saarbrücker und Bochumer Forscher arbeiten an einer neuen, umweltfreundlichen Kühlmethode, die wenig Energie verbraucht. Sie nutzen dabei das so genannte Formgedächtnis von Nickel-Titan-Blechen. Die Legierung ist sehr elastisch, sie erinnert sich an ihre ursprüngliche Form, nimmt diese also wieder an, wenn sie verformt wird. Der Grund dafür liegt in der Veränderung der Gitterstruktur des Materials und der Entstehung innerer Spannungen. Diese so genannten Phasenumwandlungen erwärmen das Blech, wenn es belastet wird und kühlen es wieder ab, wenn es entlastet wird. Den Effekt wollen die Wissenschaftler zur Kühlung einsetzen. Sie arbeiten gemeinsam daran, die Materialien und Prozesse besser zu verstehen, zu optimieren, und sie in einem Demonstrator anwendbar zu machen. Das Projekt ist Teil des Schwerpunktprogramms Ferroic Cooling 1599 der Deutschen Forschungsgemeinschaft.

Ob heimischer Kühlschrank oder Industriekühlhaus – Kühlgeräte sind Stromfresser. Sie verursachen dadurch nicht nur immense Kosten, sondern tragen ihren Teil dazu bei, dass große Mengen Kohlenstoffdioxid in die Atmosphäre gelangen. Eine Forschergruppe aus Saarbrücken und Bochum will sich mit Blechen aus Nickel-Titan (NiTi) der Aufgabe stellen, neuartige Kühlmethoden zu entwickeln. Diese sollen weniger Energie verbrauchen als herkömmliche Kühlgeräte und vor allem ohne die heute üblichen klimaschädigenden Kältemittel auskommen.

Kühlschränke kühlen, weil ihnen inneren Wärme entzogen und diese nach außen abgegeben wird. Um Wärme aus dem Kühlschrank heraus zu transportieren, wollen die Professoren Andreas Schütze und Stefan Seelecke von der Saar-Uni gemeinsam mit Professor Gunther Eggeler und Dr. Jan Frenzel von der Ruhr-Universität Bochum das Formgedächtnis der NiTi-Legierung nutzen. Im Gegensatz zu gewöhnlichen Metallen wie Stahl erwärmt sich ein Nickel-Titan-Blech um bis zu 30 °C über der Umgebungstemperatur, wenn es mechanisch verformt, gebogen oder gezogen wird. Wird diese Wärme an die Umgebung abgegeben, kühlt sich das Blech, wenn es anschließend wieder entlastet wird, um etwa 20 °C unter Umgebungsniveau ab. Diesen Effekt wollen die Forscher nutzen, um dem Kühlschrankinneren Wärme zu entziehen und diese dann nach außen abzugeben. Derzeit ist die erste Demo-Version noch recht groß, weil noch eine größere Kraft nötig ist, um das Blech zu ziehen. Zukünftig wollen die Forscher kleinere Lösungen entwickeln, zum Beispiel mit so genannten Piezo-Aktoren. Diese kleinen Antriebe können große Kräfte auf kleinen Wegen ausüben.

Die Saarbrücker Messtechniker und Aktorik-Experten testen nun, wie dieser Kühlmechanismus am effizientesten abläuft, wie er am wenigsten Energie verbraucht und wie er ingenieurtechnisch gestaltet werden muss, damit er funktional und in der Praxis umsetzbar wird. Dabei wird unter anderem an verschiedenen Methoden gearbeitet, wie der Wärmetransport aus dem Kühlschrankinneren optimiert werden kann. Experimente werden durchgeführt, Simulationsmodelle und Testmethoden entwickelt, mit Hilfe derer etwa vorhergesagt werden kann, wie stark das Blech verformt werden muss, um welche Kühlleistung zu erreichen, oder welche Zeit dies in Anspruch nimmt. Mit einer Thermokamera soll hierzu untersucht werden, wie die Erwärmung und Abkühlung abläuft.

In Bochum wird analysiert, wie der Werkstoff, die Nickel-Titan-Legierung, idealerweise für diesen Prozess beschaffen sein muss. Ziel ist es, die Legierung mit den idealen Kühleigenschaften zu finden, die der hohen Belastung bei ständiger Verformung standhält. In der ersten dreijährigen Projektphase sollen zunächst mithilfe eines Modellsystems die einzelnen Abläufe genau erforscht und verschiedene Prozessführungen erprobt werden. In der zweiten Phase des Schwerpunktprogramms soll dann ein erster funktioneller Kühldemonstrator realisiert werden.

Aktuelle Onlineartikel

-

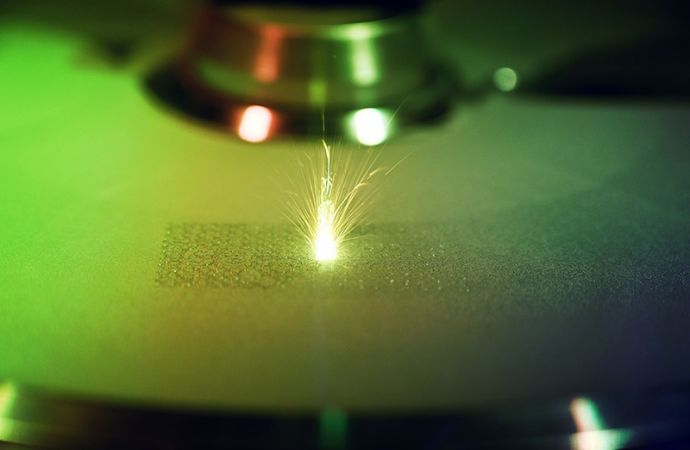

11. 12. 2024 Freifall-System prüft Qualität von Präzisionsstanzteilen im Produktionsprozess

-

11. 12. 2024 Additiv gefertigte Individualprodukte in der Medizintechnik

-

10. 12. 2024 Biobasierte Klebstoffe für industrielle Anwendungen

-

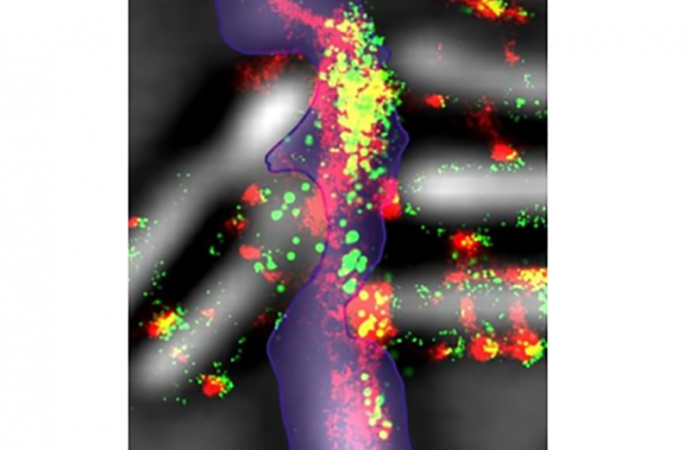

05. 12. 2024 3D-Drucker stellt Gewebe und Knochen her

-

05. 12. 2024 Biowasserstoff aus Holzabfällen

-

03. 12. 2024 Sprit aus Holz und Stroh für neue Flugzeuge