Sicher Produzieren

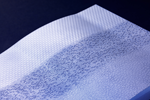

Laserstrukturierter Formeinsatz für das Kunststoffspritzgießen von Bauteilen zur Innenausstattung von Mittelklassewagen / Bildquelle: Fraunhofer IPT

Produktionsprozesse werden immer komplexer und effektiver. Auf der LASER World of PHOTONICS vom 13. bis 16. Mai 2013 in München stellen Fraunhofer-Forscher in Halle C2, Stand 330 eine neue Form der Lasermaterialbearbeitung vor. Erstmals lassen sich in nur einem Arbeitsgang Oberflächen behandeln, Fehler feststellen und sofort korrigieren.

Bei hochwertigen Fahrzeugen gehören Ledersitze, Lederlenkrad oder Holz im Armaturenbrett zur Standardausstattung. Ganz ähnlich sieht es bei Innenräumen von Mittelklassewagen aus. Lenkräder weisen auch hier eine geprägte Struktur auf, die an Leder erinnert. Bisher werden Mikrostrukturen mit Formwerkzeugen erzeugt oder geätzt, so Guilherme Mallmann, wissenschaftlicher Mitarbeiter der Abteilung Produktionsmesstechnik am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen. Eine solche Prägung herzustellen, erfordere derzeit noch mehrere Arbeitsschritte. Mit dem Laser lassen sich diese Strukturen einfacher und in nur einem Arbeitsgang erzeugen.

Im Projekt Scan4surf entstand am IPT in den letzten beiden Jahren zusammen mit Partnern aus der Industrie eine neue Art der Lasermikrostrukturierung, bei der die Produktion in einem einzigen Arbeitsgang gesteuert und gleichzeitig kontrolliert werden kann. Ein modular aufgebautes hochauflösendes Inline-Messsystem überwacht Bauteile vor, während und nach der Mikrostrukturierung. Basis ist ein optischer Sensor für die berührungslose Abstandsmessung. Eine opto-elektronische Auswerteeinheit nimmt das Mess- bzw. Interferenzsignal im spektralen Bereich auf. Der Messstrahl nutzt hierbei denselben Strahlengang, der zur Oberflächenstrukturierung dient. Die Forscher setzen hier kurzkohärente Interferiometrie. Wenn man einen Stein in einen See wirft, bilden sich Wellen an der Stelle, an der der Stein die Wasseroberfläche durchdringt. Fallen mehrere Steine gleichzeitig ins Wasser, überlagern sich die Wellen, die sich ausbreiten. Auf ähnliche Weise – allerdings mit Lichtwellen - arbeiten die Wissenschaftler. Hier bewegt sich der Messstrahl zur Bauteiloberfläche. Das zu bearbeitende Objekt reflektiert den Messstrahl. Gemessen wird damit der absolute Abstand zum Bauteil.

Kamera und Auswerteeinheit sind in einer Box untergebracht, die etwa die Größe eines kleinen PCs hat. Die Kamera ist mit einem Rechner verbunden, der die ermittelten Daten verarbeitet und bei Fehlern sofort eingreift. Das ermöglicht eine Qualitätskontrolle während der Produktion bei einer gleichzeitigen CAx-gestützen Regelung des Prozesses in Echtzeit.

Treten Fehler bei der Bearbeitung auf, werden sie bisher erst am Ende erkannt. Wenn jetzt die Strukturierung der Oberfläche an einigen Stellen zu gering oder zu stark ist, etwa weil sich während des Prozesses die Temperatur ändert oder äußere Einflüsse von anderen Maschinen die Genauigkeit stören, wird sofort nachjustiert. Auf der Messe LASER World of PHOTONICS zeigen die Forscher am Fraunhofer-Gemeinschaftsstand einen Prototypen des Systems.

Das neue Verfahren eröffnet neue Möglichkeiten bei der Oberflächenbearbeitung und erhöht die Flexibilität bei der Werkstoffauswahl. Ein großer Vorteil ist, dass das System in bereits bestehenden Produktionsanlagen problemlos nachgerüstet werden kann. Mögliche Anwendungen sind die automatische Bauteilpositionierung und -einmessung, die automatische Prozessinitialisierung, Adaptive Fertigung und In-situ Qualitätssicherung, Reparaturprozesse in der Feinwerkmechanik, Elektronik-, Medizin- und Automobiltechnik sowie im Werkzeugbau.

Aktuelle Onlineartikel

-

15. 07. 2024 Werkzeugbahnen im virtuellen Raum planen und skizzieren

-

15. 07. 2024 Fluorhaltige Kunststoffe mit Verfallsdatum

-

11. 07. 2024 Abbaubares Bioplastik aus Lebensmittelmüll

-

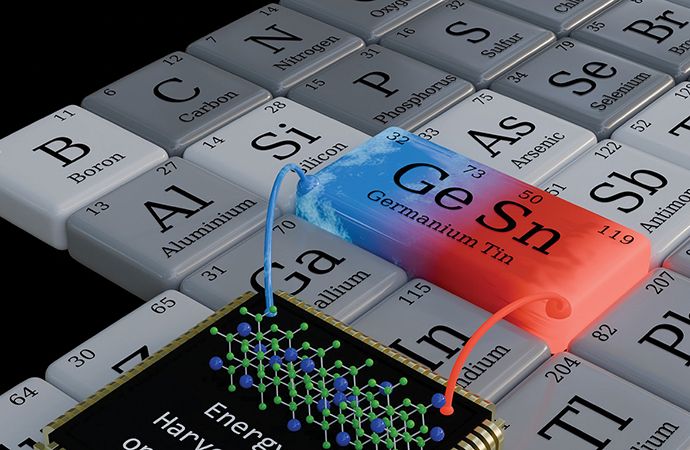

09. 07. 2024 Kritische Metalle wie Kobalt und Wolfram in Werkzeugen ersetzen

-

08. 07. 2024 Neue praxistaugliche Materialmodelle für die Industrie

-

08. 07. 2024 Neues Material ebnet den Weg für On-Chip Energy Harvesting