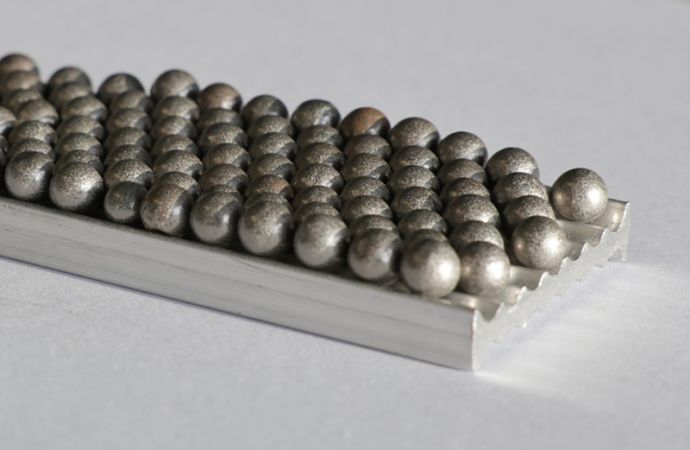

Automatisierte Induktionsthermographie zur Oberflächenrissprüfung von Schmiedeteilen

Wissenschaftler des Fraunhofer IZFP in Saarbrücken untersuchen im Rahmen eines von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) geförderten Projektes die Zuverlässigkeit der automatisierten Anwendung des thermographischen Rissprüfverfahrens: Dieses soll nach positiver Validierung als Alternative zur etablierten Magnetpulverprüfung größere Akzeptanz finden. Oberflächennahe Fehler, insbesondere Risse, in Schmiedeteilen können mit dem Verfahren schnell, objektiv und ressourcenschonend ermittelt und insbesondere detailliert dokumentiert werden. Die im Vergleich zu derzeitigen Standardverfahren erhöhte Prüfzuverlässigkeit und die damit einhergehende optimierte Wirtschaftlichkeit dieses neuen Verfahrens sollen mit dieser Studie bestätigt werden und einen bedeutenden Beitrag zur Wettbewerbsfähigkeit für kleine und mittlere Unternehmen (KMU) leisten.

Die Induktionsthermographie findet Anwendung in vielen Industriebereichen, wo Schmiede- bzw. Stahlbauteile zum Einsatz kommen: Zu nennen sind hier u. a. die Automobilindustrie, z. B. das Lenksystem von Autos, die petrochemische Industrie oder die Wasserversorgung (Wasserleitungsrohre aus Stahl). Trotz ständiger Verbesserungen der Herstellungsprozesse kann es, beispielsweise auch durch Vormaterialfehler, zu Fehlern in den hergestellten Bauteilen kommen. Aus diesem Grund wird in der Regel eine zerstörungsfreie Prüfung der Komponenten mit einem der etablierten und genormten Prüfverfahren, beispielsweise Ultraschall für Volumenfehler und Magnetpulverprüfung für Oberflächenfehler, gefordert.

Vollautomatische Prüfung mit digitaler Produktakte

In dem genannten AiF-Projekt unter Federführung des Fraunhofer IZFP wird die thermographische Rissprüfung zur Erkennung von oberfächennahen Fehlern an Stahlteilen auf Herz und Nieren geprüft: Wissenschaftlerinnen und Wissenschaftler des Instituts sollen auf Grundlage belastbarer und zuverlässiger Untersuchungen das Potenzial dieses Verfahrens im Vergleich zur standardisierten Magnetpulverprüfung testen und bestätigen. Die Projektergebnisse sollen den Schmiedebetrieben eine wirtschaftliche Entscheidungsbasis bei der zukünftigen Wahl des Verfahrens bieten. Ein Schwerpunkt des Vorhabens ist die Umsetzung einer automatisierten Bildanalyse mit Fehlererkennung ohne menschlichen Eingriff, mit der die aufgenommenen thermographischen Bildsequenzen automatisch analysiert und bewertet und danach in Form einer sogenannten digitalen Produktakte aufbereitet und zur Verfügung gestellt werden, so Dr. Udo Netzelmann, verantwortlicher Projektleiter des Fraunhofer IZFP.

Hohe Prüfzuverlässigkeit bei kürzeren Prüfzeiten

Die Experten des Fraunhofer IZFP haben sich als Ziel gesetzt, bei der vollautomatischen Prüfung mittels Induktionsthermographie im Vergleich zum etablierten Verfahren eine mindestens gleich hohe Prüfzuverlässigkeit bei wenigstens gleichen, optimalerweise aber kürzeren Prüfzeiten zu realisieren. Netzelmann und sein Team erwarten dadurch eine Reduktion der Abhängigkeit von den Fähigkeiten der Prüfer und infolge deutlich verringerten Ausschuss. Außerdem fällt der Aufwand für die teilweise gesundheitsschädlichen Prüfmittel für die Magnetpulverprüfung und deren Entfernung sowie anschließende Entsorgung fort. Es wird somit möglich sein, von jedem geprüften Bauteil die Rohdaten der Prüfung sowie die Bilder der Fehleranzeigen zu dokumentieren. Selbst nach längerer Zeit können leichter Rückschlüsse auf die Fehlerquellen gezogen werden. Systemintegratoren und Prüfsystemanbieter werden von den Projektergebnissen profitieren.

Kognitive Sensorsysteme – effiziente Prozesse

Das Fraunhofer IZFP ist ein international vernetztes Forschungs- und Entwicklungsinstitut im Bereich angewandter, industrienaher Forschung. Im Zentrum der Tätigkeiten steht die Entwicklung »kognitiver Sensorsysteme« für das zerstörungsfreie Monitoring industrieller Prozesse und Wertschöpfungsketten. Wesentliche Konzepte dieser Technologien sind der KI-Forschung entnommen. Neben reinen Produktionsprozessen stehen gleichrangig Prozesse aus Werkstoff- und Produktentwicklung, Wartung, Instandhaltung und Wiederverwertung von Werkstoffen im Fokus der FuE-Aktivitäten.

Aktuelle Onlineartikel

-

29. 01. 2025 Fraunhofer-Forschende entwickeln einzigartige Dämpfung für Werkzeugmaschinen

-

29. 01. 2025 Tarnkappe nach Chamäleon-Vorbild entwickelt

-

29. 01. 2025 Robotik und Automation drehen ins Minus

-

22. 01. 2025 Upcycling weist den Weg zur Wirtschaftlichkeit

-

21. 01. 2025 KI-gestützte Datenanalyse deckt Probleme in wissenschaftlichen Publikationen auf

-

20. 01. 2025 Wie man Kohlenstoffdioxid aus Abgasen recyclen kann