Doktoranden aus dem Fachbereich Galvanotechnik der TU Ilmenau präsentieren am Forschungsinstitut fem

in Schwäbisch Gmünd Inhalte ihrer Arbeiten

Vom Korrosionsschutz in der Luft- und Raumfahrttechnik über die Werkzeugherstellung bis hin zur Energiespeicherung in Batterien und Brennstoffzellen: das Spektrum der Anwendungsmöglichkeiten von galvanisch beziehungsweise elektrochemisch erzeugten Oberflächen ist denkbar groß. Entsprechend vielfältig war das Programm des ersten Freitagseminars 2018 am Forschungsinstitut Edelmetalle + Metallchemie, das von Mirko Ante aus der Abteilung Elektrochemie organisiert und zu einem Doktorandenseminar umgewidmet wurde. Zwölf Doktoranden waren für drei Tage zu Gast in Schwäbisch Gmünd, um das Forschungsinstitut kennenzulernen, ihre Arbeiten zu diskutieren und vor einem sachkundigen Publikum zu präsentieren. Wie Mirko Ante verfassen sie derzeit ihre Dissertationen bei Prof. Dr. Andreas Bund an der TU Ilmenau, mit der das fem seit vielen Jahren kooperiert. Die Themen befassen sich mit der Abscheidung aus ionischen Flüssigkeiten und wässrigen Lösungen, Simulationen zur Abscheidung, Komplexchemie für den Einsatz in der Galvanotechnik, Erhöhung der Prozessfähigkeit in der Galvanotechnik oder der physikalischen Herstellung von Schichten.

-Fortsetzung aus WOMag 5/2018-

Schichten aus Chrom(III)elektrolyten

Martin Leimbach befasst sich mit der Abscheidung von Chrom aus Chrom(III)elektrolyten und insbesondere mit der Charakterisierung der hergestellten Oberflächen. Bei den Elektrolyten stellt derzeit der Typ auf Basis von Sulfat die aussichtsreichste Variante dar. Nachteilig sind gegenüber den klassischen Elektrolyten auf Basis von sechswertigem Chrom neben der Farbe auch die Stromausbeute sowie die Korrosionsbeständigkeit.

Unter Einsatz der Quarzmikrowaage wurden Kenngrößen wie Stromausbeute und verwendbare Stromdichtebereiche ermittelt. Dabei zeigte es sich beispielsweise, dass die höchste Stromausbeute bei etwa 2 A/dm2 bis 4 A/dm2 vorliegt und zu höheren oder niederen Abscheidestromdichten abnimmt. Als Grund dafür wurden die mehrstufige Reduktion von Chrom(III) zu metallischem Chrom sowie die unterschiedlichen Anteile an Wasserstoffentwicklung identifiziert. Die Wasserstoffentwicklung bestimmt den pH-Wert an der Elektrodenoberfläche, der auch messtechnisch bestätigt werden kann. Der veränderte pH-Wert führt zur Bildung von störendem Chromhydroxid. Entsprechend den deutlich unterschiedlichen Stromausbeuten in Abhängigkeit von der Stromdichte ergeben sich starke Variationen der Schichtdickenverteilung auf realen Bauteilen.

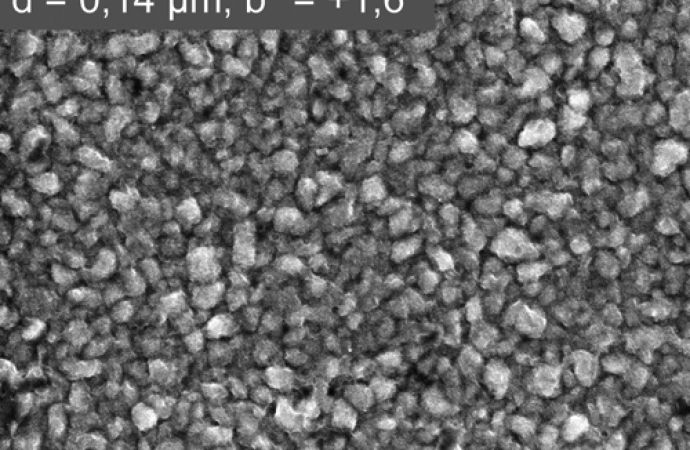

Die unterschiedliche Farbe der Chromoberfläche im Vergleich zu den Schichten aus Chrom(VI)elektrolyten kann auf die unterschiedlichen Korngrößen sowie auf die Dicke der Chromschicht zurückgeführt werden. Bei Chrom(VI)elektolyten wird die Korngröße deutlich geringer von der Stromdichte beeinflusst, weshalb die Schichten stets sehr ähnliches Aussehen aufweisen. Die Schichten aus den untersuchten Chrom(III)elektrolyten zeigen dagegen ein stetiges Anwachsen der Korndurchmesser, je höher die Schichtdicke ist; entsprechend verschiebt sich das Aussehen der Chromschichten vom Blauton (bei Schichten unter 0,1 µm) zu gelblichem Aussehen bei Schichten bis etwa 0,4 µm.

Die Korngröße steigt mit der Schichtdicke an und der Farbton verändert sich von bläulich zu gelbstichig (Bild: Martin Leimbach)

Abhilfe könnte nach Ansicht von Martin Leibach die Anwendung der Pulsabscheidung bringen, wobei bevorzugt niedere Frequenzen zur Anwendung kommen sollten. Das Pulsen wirkt hier als Kornfeinerung, da ein periodisches Unterbrechen des Kornwachstums und eine Neubildung von Keimen stattfindet. Allerdings sind hierfür vermutlich nur ein enger Stromdichtebereich zwischen etwa 2 A/dm2 und etwa 10 A/dm2, niedrige Frequenzen und begrenzte Pausenlängen hilfreich. Die Annahmen wurden in ersten Untersuchungen bis Schichtdicken unter 0,2 µm bestätigt.

Prozessfähigkeit in der Galvanotechnik

Christoph Baumer hat seine Aktivitäten im Rahmen der Promotion auf die Verbesserung der Qualität und Prozessfähigkeit bei galvanischen Prozessen gerichtet. Die Arbeit führte der Vortragende an einem MID-Teil für die Automobilindustrie durch, das in hohen Stückzahlen hergestellt wird und bisher einer 100-%-Prüfung unterzogen wird. Der elektrochemische Prozess wird in diesem Fall nicht nur durch die Parameter der galvanischen Abscheidung sondern auch durch den Kunststoff sowie die Geometrie des Substrats bestimmt. Um eine akzeptable Ausbeute bei der Produktion zu erreichen, muss die Prozessfähigkeit sinnvollerweise 4 Sigma oder darüber aufweisen. Die Prozessfähigkeit cpk sollte in diesem Fall über einem Wert von 1,67 liegen. In der mechanischen Fertigung gehören diese Werte für die Prozessfähigkeit häufig zum Standard, während galvanotechnische Herstellverfahren hier deutlich schlechter sind. Dies wird in der Regel auf eine hohe Zahl an beeinflussenden Parametern zurückgeführt, die zudem nur bedingt gemessen werden können und somit einer starken oder unkontrollierten Schwankung unterliegen.

Stoffbilanzierung (Bild: Christoph Baumer)

Bei dem vom Vortragenden betrachteten Herstellprozess nehmen die Schwankungen der Konzentrationen der Elektrolyte (verursacht durch Analysenschwankungen, Niveauschwankungen, Nichteingriffsgrenzen) einen maßgeblichen Anteil ein. Zur Verbesserung wurden Maßnahmen unter Einsatz von Dosierpumpen, Onlineüberwachung oder Vergrößerung der Elektrolytvolumina in Betracht gezogen. Eine Methode zur Verbesserung der Prozesse ist das Erstellen einer Stoffbilanzierung. Betrachtet wird hierbei die Verschleppung, die beispielsweise von der Konzentration beziehungsweise der Frequenz der Zugaben abhängig ist. Zu diesem Zweck wurde ein Modell erstellt, mit dem der Konzentrationsverlauf simuliert werden kann. Enthalten sind unter anderem mögliche Reaktionen, alle Zugaben/Dosierungen/Verdünnungen oder die Zusammensetzung der eingesetzten Chemikalien. Daraus ergeben sich genaue Angaben für eine sogenannte chemische Instandhaltung.

Zu Beginn des Einsatzes steht eine Kalibrierungsphase, bei der zum Beispiel die Ausschleppung unterschiedlich stark gewählt wird. Daraus lassen sich alle Angaben zur Erstellung der Simulation ableiten. Am Beispiel der Schichtdicke zeigte der Vortragende die Wirkung der verwendeten Simulation, als deren Ergebnis eine Prozessfähigkeit von deutlich über 1,6 liegt. In Bezug auf die Ausschussrate bedeutet dies wenige ppm Ausschuss.

Der Vortragende konnte mit seinen Ausführungen überzeugend darlegen, dass auch in der Galvanotechnik mit entsprechenden Bemühungen und einem genaueren Einblick in die Zusammenhänge zwischen der Abscheidechemie und den daraus resultierenden Eigenschaften der Schichten eine deutliche Verbesserung der Prozessfähigkeit erreichbar ist.

Komplexchemie

Die Komplexchemie zählt in der Biochemie oder Medizin zu den wichtigen Disziplinen. Durch den Wandel von den bisher oftmals einfach aufgebauten galvanischen Elektrolyten zu Verfahren der Legierungsabscheidung oder neuen Schichteigenschaften, beispielsweise in Bezug auf Glanz oder Einebnung, ist auch für die Galvanotechnik ein tieferes Verständnis der Komplexchemie erforderlich. Lisa Büker gab einen Einblick in die dabei zu berücksichtigenden Grundlagen und den möglichen Anwendungen zur Herstellung von neuartigen Verbindungen. Lisa Büker stellte in ihrem Vortrag die verschiedenen Theorien vor, um unterschiedliche Effekte zu erklären. Angewandt werden die Theorien im vorliegenden Fall zur Untersuchung von Chrom-Carbonsäurekomplexen. Obwohl die Komplexchemie zu den anspruchsvolleren Bereichen der Chemie gehören dürfte, gelang es Lisa Büker sehr gut, die Vorteile einer intensiven Beschäftigung mit dem Gebiet darzulegen.

Nachweis von Abbauprodukten

Die Chromatographie ist nach Überzeugung von Lars Lösung eine ideale Methode zum Nachweis von Abbauprodukten in galvanischen Elektrolyten. Sie ist ein Verfahren, bei dem eine mobile Phase durch Unterstützung einer stationären Phase aufgetrennt wird. Durch die auftretenden Wechselwirkungen erfolgt eine zeitliche Trennung bei der Analyse; die Inhalte der mobilen Phase werden dabei nicht entnommen sondern es wird nur deren Wanderungsgeschwindigkeit verändert. Dadurch lassen sich die Inhaltsstoffe zu verschiedenen Zeiten des Analysenprozesses detektieren.

Unterschiedliche mobile Phasen stehen beispielsweise in Form der Gas- oder der Flüssigkeitschromatographie zur Verfügung. Die mobilen Phasen bestehen meist aus einer Mischung von verschiedenen Stoffen (polare und unpolare Phasen), die den zu analysierenden Stoffen angepasst werden. In der Galvanotechnik wird häufig die Verfahrensvariante der Ionenchromatographie eingesetzt. Moderne Verfahren mit den dazu verfügbaren Geräten besitzen einen hohen Grad an Automatisierbarkeit, Reproduzierbarkeit oder auch Kombinierbarkeit (Licht, Leitfähigkeit, Brechungsindex).

Sinnvoll ist der Einsatz beim Vorliegen von zahlreichen unterschiedlichen Inhaltsstoffen in einem Medium, beispielsweise in der Medizin, aber auch in der Technik beim Einsatz von Stoffmischungen in galvanischen Elektrolyten oder der Umwelttechnik. In galvanischen Elektrolyten ergeben sich Stoffmischungen einerseits durch die bewusst zugesetzten Additive und andererseits durch die im Prozess entstehenden Abbaustoffe. Die Abbaustoffe führen in einigen Fällen zu einer Störung der Abscheidung oder auch zur Veränderung der Schichteigenschaften. Damit ist es sinnvoll und notwendig, die Arten und Mengen der Abbaustoffe zu bestimmen und im Prozess zu verfolgen - wie dies sein Vorredner Christoph Baumer beispielsweise im Zusammenhang mit der Prozessfähigkeit von galvanischen Verfahren bereits betont hat.

Als Beispiele nannte der Vortragende die chemisch abscheidenden Nickelelektrolyte mit den Abbauprodukten aus Hypophosphit sowie den Saccharinabbau in Nickelelektrolyten. Die Abbauprodukte beeinflussen das Abscheideergebnis und müssen aus diesem Grund innerhalb gewisser Grenzen gehalten werden. In Entfettungslösungen befindet sich häufig Glukonsäure, die im Betrieb Oxalsäure bildet. Oxalsäure reagiert mit Metallen zu schwerlöslichen Verbindungen, die wiederum Änderungen der Wirkung einer Entfettung oder auch Probleme bei der Abwasserbehandlung ergeben können. Aus diesem Grund ist deren Konzentration zu begrenzen. In alkalischen Zinkelektrolyten wird das zugesetzte Amin stufenweise umgesetzt und führt zu unerwünschten Komplexierungen. Es empfiehlt sich nach Ansicht des Vortragenden, das Werkzeugsortiment der Analytik bei galvanischen Verfahren durch einen stärkeren Einsatz der Chromatographie zu bereichern.

Farbige PVD-Schichten

Die Sanitärindustrie für hochwertige Armaturen nutzt in zunehmendem Maße die PVD-Technologie, wobei die Anfänge der Bemühungen bereits etwa 20 Jahre zurückreichen, wie Christoph Tschaar einführend erläuterte. Bei Armaturen kommen sowohl hochglänzende als auch gebürstete Oberflächen zum Einsatz; zugleich kommen aber vom Design für Armaturen Nachfragen nach farbigen, metallisch erscheinenden Oberflächen. Die jetzt interessanten farbigen Oberflächen basieren auf der Zugabe von Gasen zu den klassischen PVD-Beschichtungen mit Metallen. Die dadurch entstehenden Schichten zeichnen sich gegenüber häufig verwendeten Edelmetallen durch eine deutlich höhere Kratzbeständigkeit aus. In der Regel wird für diese Art der Beschichtung eine Kombination aus galvanischen Grundschichten aus Kupfer, Nickel und Chrom verwendet. Dadurch kann die Kratzbeständigkeit der Oberflächen um den Faktor 10 verbessert werden.

Herausforderungen stellt die für die PVD-Beschichtung erforderliche Reinigung vor der Beschichtung dar, insbesondere aufgrund von kaum visuell erkennbaren Verschmutzungen. Diese führen zu Fehlern, die aber erst nach Abschluss der Beschichtung erkennbar werden. Eine weitere Herausforderung besteht in langen Pumpzeiten, vorwiegend aufgrund von anhaftendem Wasser. Die Prozesse müssen zudem sehr exakt geführt werden, um keine farblichen Unterschiede zu erhalten, da es sich in der Regel um Baugruppen handelt. Bei Sanitärarmaturen zeichnet sich aufgrund der exzellenten Eigenschaften eine starke Nachfrage und damit Ausweitung der Produktion ab.

Teile der Serie AXOR Stark Organik der hansgrohe mit Oberflächendesigns (Bild: Christoph Tschaar)

Abscheidung von Diamantschichten

Angela Rheindorf befasst sich mit der der Abscheidung von Diamantschichten mittels MSIP-PVD-Technologien. Diamantschichten kommen bei Nachfrage nach Verschleiß- und Korrosionsschutz sowie bei Anpassung des Reibwerts zum Einsatz. Die damit hergestellten Diamantschichten (taC) zeigen eine geringfügig niedrigere Härte als natürlicher Diamant. Die häufig verwendete CVD-Technik arbeitet bei hohen Temperaturen (600 °C-1000 °C) und ergibt Schichten mit Einlagerung von Wasserstoff (taC:H). Beim PVD-Verfahren liegen die Substrattemperaturen bei etwa 200 °C und die Schichten sind wasserstofffrei. Die Schichten zeichnen sich durch eine hohe Gleichmäßigkeit und Reinheit (hoher Anteil an Kohlenstoff) aus. Die Abscheidegeschwindigkeit liegt hier bei etwa 0,1 µm/h.

Fazit

Die Doktoranden der Universität Ilmenau haben mit ihren sehr interessanten Einblicken in ihre Arbeit eine beeindruckende Perspektive auf die Entwicklung der Oberflächentechnik aufgezeigt. Daraus wurde unter anderem deutlich, dass noch umfangreiche Arbeiten zu leisten sind, um den Anforderungen der Industrie gerecht zu werden. Zugleich belegen die Arbeiten aber auch die guten Perspektiven der Fachleute, auch in den nächsten Jahren und Jahrzehnten Abnehmer ihrer Arbeit zu finden.