Die Verfahren der Oberflächentechnik werden auch bei den jetzt stark forcierten Fertigungsverfahren für die Elektromobilität beispielsweise zum Schutz gegen Korrosion eine bedeutende Rolle spielen. Dies ist umso mehr erforderlich, da unterschiedliche Werkstoffe miteinander verbaut werden, die ohne Oberflächenschutz einer erheblichen Korrosion unterworfen wären. Ein erhebliches Augenmerk wird derzeit auch auf die Entwicklungen im Bereich der additiven Fertigung gelegt. Hier trägt die Galvanotechnik zur Herstellung von ressourcensparenden Materialkombinationen bei, indem sowohl Teile aus Metall als auch aus Kunststoff durch galvanotechnische Verfahren eine deutliche Erweiterung der Teileeigenschaften erfahren. Schließlich tragen die Verfahren zur reproduzierenden Strukturherstellung unter Einsatz der Galvanotechnik dazu bei, beispielsweise Brennstoffzellen effizienter zu machen oder Oberflächen mit neuen Eigenschaften auszustatten.

Das nunmehr 41. Ulmer Gespräch wurde wie in den vergangenen Jahren vom langjährigen Leiter des DGO-Fachausschusses Forschung, Prof. Dr. Wolfgang Paatsch, eröffnet. Einleitend wies Prof. Paatsch darauf hin, dass derzeit in der Politik eine große Zahl von Begriffen (Digitalisierung, KI) in den Vordergrund rückt, von denen oftmals nicht klar ist, was sich dahinter verbirgt. Ersichtlich ist aber, dass derzeit ein enormer Technikumbruch im Gange ist. Zugleich besteht jedoch die Befürchtung, dass Deutschland den Anschluss an die Entwicklung von modernen Technologien und deren Einsatz verpasst. Insbesondere sind kleine und mittlere Unternehmen (KMU), die in der Galvanikbranche dominieren, von dieser Situation betroffen.

Eine Herausforderung der letzten Jahre ist die Einführung der digitalen Technologien in der Oberflächentechnik. Durch die Digitalisierung wird vor allem die Abwicklung in der Lieferkette deutlich beschleunigt. Dadurch sind Unternehmen der Galvano- und Oberflächentechnik direkt vom Wandel betroffen und gefordert, sich auf diesem Gebiet zu engagieren.

Oberflächentechnik in der Elektromobilität

Rainer Venz, Coventya International GmbH, eröffnete die Reihe der Fachvorträge mit einem Blick auf die neuen Anforderungen an die Oberflächentechnik durch Elektromobilität. Dazu betrachtete er zunächst die allgemeine Entwicklung der Auslastung der Automobilhersteller, die sowohl in 2008 als auch in 2018 einen deutlichen Rückgang auf unter 75 Prozent aufweist. Die Produktions- und Verkaufszahlen zeigen dagegen in den letzten Jahren einen weitgehend parallelen Anstieg. Die Produktion selbst erfolgt heute zum großen Teil in Asien, speziell in China, für das in 2024 eine Zahl von etwa 35 Millionen hergestellter Fahrzeuge erwartet wird. Zu den weiteren Spitzenreitern zählen die USA, Indien und Deutschland. Weniger Fahrzeuge werden in Zukunft dagegen in Japan produziert. Unter den Konzernen steht derzeit VW an der Spitze, gefolgt von Renault-Peugeot.

Im Bereich der Elektromobilität ist von 2018 auf 2019 ein deutlicher Zuwachs bei den Verkaufszahlen festzustellen; in Zahlen ausgerückt lag dieser zuletzt bei knapp 300 000 Fahrzeugen. Die Fahrzeugtypen verteilen sich auf Batteriebetrieb, Plug-in-Hybrid und Hybrid. Das Ziel für 2025 sind knapp 27 Millionen verkaufte Fahrzeuge (batteriebetrieben). Bezogen auf die Gesamtzahl an hergestellten Fahrzeugen wären dies dann 25 Prozent E-Fahrzeuge beziehungsweise Hybrid- und Plug-in-Fahrzeuge. Antreiber für diese Entwicklung stellen vor allem die zu erwartenden Strafzahlungen auf Basis der CO2-Emissionen dar. Darüber hinaus streben die Konzerne danach, Technologieführer zu sein. Die Hersteller haben dabei neben der Nutzung von Strom als Energielieferant auch Alternativen wie Biotreibstoff oder Gas im Blick. Herausforderungen für die Automobilkonzerne stellen die Stromspeicher, deren Lebensdauer, Ladezeit oder die Infrastruktur für das Laden der Speicher dar.

Für Hersteller von Batterien spielt vor allem der Rohstoff Kobalt eine wichtige Rolle. Um die erwarteten Zahlen von 27 Millionen E-Fahrzeugen mittels derzeitiger Technologie realisieren zu können, werden 134 500 Tonnen dieses Rohstoffs benötigt. Die entspricht 112 Prozent der Jahresproduktion 2018. Als Alternative gelten die Hybridfahrzeuge, die entweder Strom beim Fahren von Oberleitungen abgreifen oder bei denen Strom aus Brennstoffzellen erzeugt wird, die also Wasserstoff als Treibstoff nutzen.

Um dem Problem des großen Gewichts der Batterien bei E-Fahrzeugen begegnen zu können, muss auf unterschiedliche Leichtbauwerkstoffe - an erster Stelle Aluminium - zurückgegriffen werden. In Zukunft wird Aluminium durch hochfesten Stahl ergänzt, sowie durch einen hohen Anteil an Kunststoff und Magnesium. Aufgrund des Materialmixes wird die Oberflächentechnik auch in Zukunft eine wichtige Rolle spielen, vor allem um Kontaktkorrosion zu verhindern oder Reibung ohne Werkstoffschädigung zu gewährleisten. Weniger Bedarf für oberflächentechnische Verfahren wird durch den Rückgang des Verbrennungsmotors, der Abgasanlage oder Teilen des Antriebstrangs bestehen. Wichtigstes Bauteil werden lösbare Verbindungen sein, die durch den Wandel vom Verbrennungs- zum Elektromotor zahlenmäßig steigen werden.

Eine weitere benötigte Eigenschaft, die mittels Oberflächentechnik erzielt wird, ist die elektrische Leitfähigkeit. Welche Verfahren sich in welcher Weise ändern, lässt sich derzeit aufgrund von fehlenden Felderfahrungen noch nicht abschätzen. Jetzt schon abzusehen ist dagegen, dass die Schichtdicken geringer und die Anforderungen an die Beständigkeit (Korrosion, Reibung) steigen werden.

Zinkbasierte Korrosionsschutzsysteme

Für Eisenwerkstoffe sind Schutzschichten auf Basis von Zink unerlässlich. Dabei besitzen nach Meinung von Dr. Martin Metzner, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, sowohl galvanisch hergestellte als auch nichtgalvanische Zinksysteme eine vergleichbar hohe Bedeutung. Basis für den Einsatz von Zinksystemen ist der Umstand, dass durch Korrosion von Eisenwerkstoffen Schäden in Höhe von etwa drei Prozent des Bruttoinlandprodukts entstehen. Als grundsätzliche Mechanismen zum Schutz vor Korrosion sind die Herstellung einer elektrischen (chemischen) Barriere, die kathodische Barriere in Form von Lamellenschichten als auch die kathodische Schutzwirkung durch Metalle wie Zink, Kadmium oder Aluminium zu nennen. Häufig vergessen wird, dass bestimmte Stahlsorten (legiert mit Nickel, Mangan) eine sehr beständige Patina bilden, ohne dass ein zusätzlicher Korrosionsschutz aufgebracht wird. Das Aufbringen von Zink erfolgt durch unterschiedliche Verfahren, wie Schmelztauchen, Galvanisieren, Zinkstaub, Spritzverzinken oder Zinklamellenbeschichtung.

Bei Feuerverzinkungen entstehen Mischschichten aus Zink mit Eisen, die deutlich vom Grundwerkstoff abhängen und Dicken zwischen 50 µm und 150 µm haben. Verbesserungen konnten durch das Zulegieren von Aluminium (5 %) erreicht werden. Diese Schichten zeigen bereits bei Dicken von etwa 5 µm bis etwa 15 µm sehr gute Korrosionsbeständigkeiten. Sie besitzen ein vollständig anderes Gefüge im Vergleich zu den bisher üblichen Feuerverzinkungen und sind zudem unabhängig vom Grundwerkstoff. Die bessere Korrosionsbeständigkeit wird vor allem der abweichenden Art der Deckschicht gegenüber klassischem Feuerverzinken zugeschrieben. Dadurch liegt eine Art der Pseudopassivierung vor, die sich beispielsweise in einem deutlich höheren Korrosionswiderstand im Vergleich zur klassischen Feuerverzinkung ausdrückt.

Kombination aus feuerverzinkter und spritzverzinkter Oberfläche (Bild: H. Mutter / U. Genth / M. Metzner)

Ein weiteres Verfahren zur Herstellung von hocheffizienten Oberflächen ist das thermische Spritzen, mit dem vor allem sehr korrosionsbeständige Zink-Aluminium-Schichten erzeugt werden. Deutliche Unterschiede bestehen bei den Abkühlraten, die beim thermischen Spritzen wesentlich höher sind. Mit dem Verfahren werden unter anderem Armierungen für Betonkonstruktionen beschichtet und damit Bauwerke deutlich langlebiger und sicherer. Ein weiterer Vorteil liegt darin, dass die Beschichtungstechnik vor Ort - also beispielsweise an fertiggestellten Brücken oder Off-Shore-Windanlagen - aufgebracht werden kann. Zinkspritzschichten besitzen eine gute Schlagbeständigkeit (höhere Duktilität) und eine gute Haftung für organische Deckschichten.

Zum Abschluss wies Dr. Metzner darauf hin, dass Deckschichten neben der Korrosion auch tribologischen Belastungen unterworfen sind. Hier spielen dann Faktoren wie Reibbeständigkeit oder die Nachbildung von Deckschichten eine wichtige Rolle. Die Korrosionseigenschaften der Schichten werden beispielsweise mit der Methode der Tribokorrosion bestimmt.

Additiv gefertigte Bauteile

Dr. Ulrich Klotz, Forschungsinstitut Edelmetalle + Metallchemie fem, leitete mit seinem Vortrag über den Einfluss von Material- und Fertigungsparametern sowie der Nachbehandlung auf die Oberflächenqualität von additiv gefertigten Metallteilen den Block Additive Verfahren ein. Er stellte Teile vor, die durch pulverbettbasierte Verfahren hergestellt werden. Hierbei wird eine Pulverschicht mittels Rakel auf einer Grundplatte aufgetragen und durch Laser die schichtförmig wachsende Struktur des Endteils lokal erschmolzen. Daneben kommt ein Verfahren zum Einsatz, bei dem das Pulver mit Binder versetzt ist. Der aus diesem Pulver erzeugt Rohling wird anschließend verfestigt. Hierbei entsteht allerdings ein relativ poröser Festkörper. Die Qualität des hergestellten Bauteils hängt stark vom Schmelz- und Sinterverhalten sowie von der Wärmeleitfähigkeit und Reflexion des Basismetalls ab.

Die Technologie wurde am fem am Beispiel einer Goldlegierung (75 % Gold, 12,5 % Silber, 12,5 % Kupfer) untersucht. Diese Legierung wurde nach Porosität, Rauheit und Gefüge charakterisiert. Mit der eingesetzten Fertigungstechnologie wurde das Metall durch oszillierende Bahnen (wechselweise senkrecht zueinander) des Lasers erschmolzen. Die Breite des Laserstrahls lag in diesem Fall bei 15 µm. Zur Abklärung von unterschiedlichen Geometrieeffekten wurde ein Testobjekt mit unterschiedlich orientierten Flächen und drahtförmigen Elementen konstruiert. Zur Charakterisierung der Werkstoffeigenschaften kamen neben Gold eine Kupferlegierung, Stahl und Titan zum Einsatz.

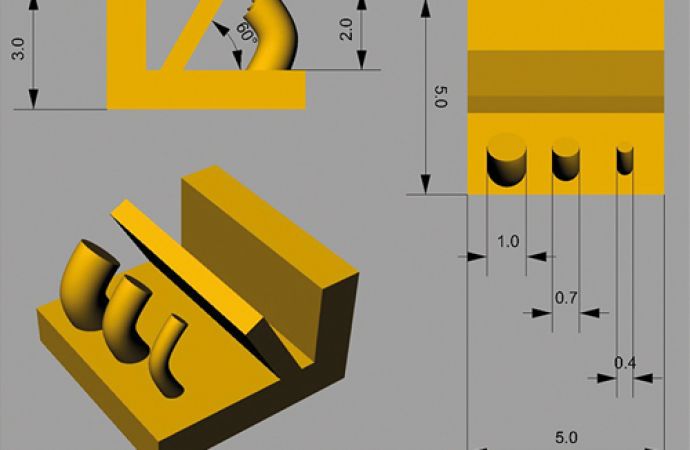

Testobjekt in der Größe von 5 mm x 5 mm x 3 mm zur Prüfung der Eigenschaften von additiv gefertigten Strukturen (Bild: U. Klotz)

Die beste Oberflächenqualität entstand bei senkrechten Flächen, wogegen die Unterseite sehr rau war und die Oberseite eine raupenförmige Struktur zeigt. Die Rauheit der Oberfläche lässt sich durch die Vorschubgeschwindigkeit des Laserspots variieren. Bei geringen Geschwindigkeiten wird eine größere Zahl an Pulverkörnchen angesintert und damit entsteht eine rauere Oberfläche.

Beim Vergleich der Werkstoffe schneidet beispielsweise Kupfer schlecht ab, Stahl und Titan ergeben dagegen sehr glatte und dichte Strukturen. Zur Reduzierung der Oberflächenrauheit eignet sich beispielsweise das Strahlen mit Korund oder auch das Elektropolieren. Während der Glanzgrad steigt, verbleiben aber trotzdem raue und fehlerhafte Bereiche an geometrisch ungünstigen Stellen und Unebenheiten.

Beispiel für erzielbare Oberflächenrauheiten und Porositäten bei unterschiedlichen Werkstoffen und ähnlichen Arbeitsparametern (Bild: U. Klotz)

Fertigung mit polymerbasierten Verfahren

Die polymerbasierten Verfahren zur Herstellung von Kunststoffteilen stehen im Fokus der Arbeiten von Oliver Refle, Fraunhofer IPA. Im Rahmen der Arbeiten wird nicht nur die reine Herstellung der Teile betrachtet, sondern auch der Aufbau und die Funktion von Fertigungssystemen.

Für die Verarbeitung von Kunststoffen bieten sich nahezu alle Arten der additiven Fertigung an; die Verfahren unterscheiden sich nach der Art der Materialbereitstellung oder der Zuführung von Energie. Für Thermoplaste wird in erster Linie das Fused Deposition Modeling (FDM/FLM/FFF) herangezogen. Ein Vorteil ist, dass bei dieser Technologie mit bekannten und gut verfügbaren Kunststoffen gearbeitet werden kann. Allerdings ist die Arbeitsgeschwindigkeit limitiert.

Beispiel für ein additiv gefertigtes Bauteil - MJF/HSS (Bild: O. Refle)

Eine Variation mit verbesserten Werkstoffeigenschaften ist das Kunststoff-Freiformen (AKF), entwickelt vom Hersteller für Spritzgussmaschinen Arburg. Bei diesem Verfahren wird der Kunststoff aufgeschmolzen und es werden so Tropfen flüssigen Kunststoffs erzeugt, aus denen das Bauteil aufgebaut wird. Beim selektiven Lasersintern (SLS) wird Kunststoff durch Laser aufgeschmolzen, womit sich Teile mit guten mechanischen Eigenschaften herstellen lassen. Weitere Varianten sind das Multi Jet Fusion (MJF) beziehungsweise das High Speed Sintering (HSS), die beide eine sehr gute Skalierung aufweisen.

Für Duroplaste eignen sich die Stereolithographie beziehungsweise das Direct Light Processing (DLP). Vorteile sind beispielsweise die hohe Auflösung und die hohe Qualität der Oberfläche. Für niederviskose Werkstoffe kommen das Ink jetting zur Anwendung und das Binder Jetting, bei dem in der Regel aber für stabile Teile eine Infiltration erforderlich ist.

Generative Fertigung und Anforderung an die Oberflächentechnik

Dr. Andreas Dietz, Fraunhofer–Institut für Schicht- und Oberflächentechnik IST, betonte zu Beginn seines Vortrags, dass additiv gefertigte Teile ohne Oberflächenbearbeitung in der Regel nicht einsetzbar sind, wobei die Ausgangsstruktur in Bezug auf den kristallinen Aufbau in vielen Fällen der von bekannten metallischen Teilen sehr ähnlich ist. Bei Kunststoffteilen bieten allerdings die rauen Oberflächen einen guten Ansatz zur galvanischen Metallisierung.

Mechanische und thermische Eigenschaften einiger Metalle und Kunststoffe (Bild: A. Dietz)

Als Beschichtungsverfahren kommen vor allem die galvanischen Verfahren in Betracht, wohingegen physikalische Verfahren weniger geeignet sind und eine organische Beschichtung von der Umgebung des späteren Einsatzes abhängig ist. Die galvanischen Verfahren werden unter anderem deshalb genutzt, weil durch eine additive Fertigung in Kunststoff und nachfolgende galvanische Beschichtung Gewicht eingespart werden kann und eine Erweiterung der geometrischen Formen möglich ist. Durch Verknüpfung der Eigenschaften in Form eines Sandwich-Aufbaus bietet die additive Fertigung mit galvanischer Beschichtung erhebliche Vorteile. PEEK und PA beispielsweise erfahren durch eine metallische Beschichtung eine Erhöhung des E-Moduls, Biege-und Druckmoduls mit steigender Schichtdicke.

Mechanische Eigenschaften von beschichteten Polymeren (Bild: A. Dietz)

Galvanoformung

Eine spezielle Anwendung der galvanotechnischen Abscheidung ist nach den Worten von Klaus Schmid, Fraunhofer IPA, die Galvanoformung, mit der komplette Teile durch die elektrochemische Metallabscheidung mit Schichtdicken bis zu mehreren Zentimetern gefertigt werden. Es werden Strukturen mit Eigenstabilität erzeugt, die häufig eine Grundform abbilden. Zudem lassen sich Oberflächenstrukturen, wie beispielsweise sehr glatte oder strukturierte Erscheinungsbilder, erzeugen. Die Ursprünge der Technologie reichen bis ins späte 19. Jahrhundert zurück. Seine Hochzeit erlebte das Verfahren als Matrize für das Pressen von Schallplatten.

Ausgang des Verfahrens ist ein Modell, das bei fehlender elektrischer Leitfähigkeit mit einer leitfähigen Schicht versehen wird. Bei leitenden Abformkörpern eignet sich eine Passivierungsschicht, um den galvanisch erzeugten Körper vom Modell abnehmen zu können. Herausforderungen dieser Verfahrenstechnik sind die Erzeugung einer hohen Schichtkonstanz und das Vermeiden von Eigenspannungen. In vielen Fällen wird die metallische Form zur Erhöhung der Stabilität mit einem weiteren Material hinterfüllt.

Auswirkungen von Eigenspannungen auf das Bauteilverhalten (Bild: K. Schmid)

Zum Einsatz kommen in den meisten Fällen Nickel sowie Nickellegierungen, vor allem Nickel-Kobalt und Nickel-Eisen, sowie Kupfer. Für medizinische oder elektrotechnische Anwendungen werden des Weiteren Gold oder Silber verwendet. Ein großes Anwendungsfeld sind Formen für das Kunststoffspritzen, -schäumen oder -laminieren. Faltenbälge aus Metall werden beispielsweise auf Basis eines Modells aus Aluminium hergestellt, wobei das Aluminiummodell nach Abscheidung der Schicht chemisch aufgelöst wird.

Anforderungen an die Technologie liegen in der Einstellung der Eigenspannungen, aber auch in der Einbeziehung der thermischen Ausdehnung des hergestellten Metallkörpers, um ein passgenaues Teil für den Einsatz zu erhalten.

Innovative Brennstoffzellen

Dr. Manfred Baumgärtner, Forschungsinstitut Edelmetalle + Metallchemie fem, stellte den Einsatz der Galvanotechnik zur Herstellung von neuen Mikrobrennstoffzellensystemen vor. Inzwischen sind Brennstoffzellen beispielsweise als Ladegerät, zur Erzeugung von Strom und Wärme für die Haustechnik oder zur Stromgewinnung für militärische Einsatzfälle in Gebrauch. Der breite Einsatz von Brennstoffzellen wird derzeit noch begrenzt durch hohe Montage- und Fertigungskosten. Abhilfe würde die Verwendung von mikrostrukturierten Bipolarplatten bringen. Dafür sollten bestehende Verfahren der Mikrostrukturierung und Galvanotechnik angewendet werden; das fem hat sich diesbezüglich mit dem KIT und dem Institut für Brennstoffzellen zu einer Gemeinschaftsarbeit zusammengeschlossen.

Aufbau der entwickelten Mikrobipolarplatte schematisch (oben) und als reales Bauteil (unten) (Bild: M. Baumgärtner)

Die daraus entstandene Bipolarplatte besteht aus mehr als 1700 ovalen Säulen mit einer Länge von etwa 150 µm und einem Durchmesser von etwa 20 µm. In einem weiteren Projekt arbeiteten die Beteiligten an der Kostenreduktion zur Herstellung der Bipolarplatte. Dafür wurde auf Basis eines Leiterplattensubstrats eine Vorstrukturierung durch Lithographie vorgenommen, aus der dann durch Abscheidung von Kupfer, Nickel und Gold die Bipolarplatte hergestellt werden kann. Als letzter Schritt folgte die Entwicklung einer geeigneten Gehäuselösung, die insbesondere zur optimalen Einbringung der Gasdiffusionslage führen soll.

Mikro- und nanostrukturierte Formen

Galvanogeformte Werkzeuge lassen sich zur Herstellung von bionischen und optischen Systemen verwenden. Dr. Markus Guttmann, Karlsruher Institut für Technologie KIT, gab einen Überblick, welche Technologien die unterschiedlichen Anforderungen der Bauteile erfüllen. Im Institut von Dr. Guttmann werden zu diesem Zweck die Verfahren der Mikrogalvanoformung genutzt und Bauteile wie Röntgengitter oder Spulen gefertigt. Die Bauteilherstellung beginnt in der Regel mit einer Substratvorbehandlung, dem Aufbringen eines polymeren Resists, Strukturierung, Entwicklung und einer Metallisierung. Das erzeugte Werkzeug aus Metall wird schließlich dem Bedarf entsprechend strukturiert.

Für die Metallisierung werden Nickelelektrolyte (auf Basis von Sulfamat) eingesetzt und Schichten bis zu mehreren Millimetern Dicke erzeugt. Daraus hergestellte Werkzeuge mit Dicken von einigen 100 µm sind der Ausgang für die Shim-Fertigung. Für die Formeinsatz-Fertigung werden Nickelschichten im Millimeter-Bereich abgeschieden.

Angewendet wird die Technik bereits seit einiger Zeit bei der Herstellung von Lab-on-a-Chip-Systemen, zum Beispiel für die Spektroskopie. Die Auflösung liegt bei der Spektroskopie im Bereich von einigen Hundert Nanometern. Eine Herausforderung ist für solche Strukturen das Vermeiden von Defekten durch eingebrachten Schmutz oder unzureichend vorbehandelte Substrate. Die Werkzeuge erlauben beispielsweise die Übertragung von Strukturen in Kunststoffbänder auf Basis der Rolle-zu-Rolle-Technologie.

Ein weiterer Anwendungsbereich liegt bei der Herstellung von Solarzellen zur Reduzierung der Reflexion, um damit die Lichtausbeute der Zellen zu erhöhen. Dazu wurden Anleihen in der Natur genommen, indem die Struktur von Blütenblättern nachgebildet wurde. Die entsprechenden Strukturhöhen liegen im Bereich von einigen Nanometern bis zu wenigen Mikrometern. Damit lässt sich die Reflexion einer Solarzelle von etwa sechs Prozent bis acht Prozent auf unter ein Prozent verringern. Die Struktur liefert darüber hinaus auch einen Selbstreinigungseffekt. Für den benötigten Einsatz in der großtechnischen Fertigung lässt sich die Mikrostruktur der Natur (Rosenblatt) mittels Laserstrukturierung herstellen. -wird fortgesetzt-