Der Einsatz von hochfesten Stählen erfordert eine sorgfältige Behandlung der metallischen Oberflächen durch Reinigen und galvanische Beschichtung, um die Gefahr einer Schädigung durch Wasserstoffversprödung zu verhindern. Häufig wird hierzu das Tempern als Nachbehandlung eingesetzt. Drei Fachvorträge des Ulmer Gesprächs befassten sich mit dem Thema Wasserstoffversprödung. Die Konsequenzen aus REACh im Hinblick auf die Versorgung mit Grundchemikalien sowie dem Recycling von metallischen Werkstoffen als Quelle für Rohstoffe waren weitere Vortragsthemen. Auch über die Fortschritte der galvanischen Abscheidung durch den Einsatz von ionischen Flüssigkeiten und nichtwässrigen Elektrolyten, die vor allem für Metalle wie Aluminium oder Titan sehr gefragt sind, wurde berichtet.

Fortsetzung aus WOMag 6/2019

Wasserstoffversprödung

Die Gefahr der Bildung von Schäden durch Wasserstoffversprödung stellt bei den galvanisch beschichteten hochfesten Stählen eine große Herausforderung dar. Mit diesem Thema befasst sich Sören Trollst, TU Darmstadt, speziell mit der Spannungsrisskorrosion im Schraubensektor. Die Ursachen für derartige Schädigungen liegen in der hohen Festigkeit und einer bestimmten Gefügestruktur des Stahls, einem ausreichend hohen Angebot an Wasserstoff sowie dem Vorliegen einer mechanischen Spannung.

Zur Prüfung von Werkstoffen und Gefahren, wie sie auch in der Arbeitsgruppe des Vortragenden durchgeführt wurden, kommen unter anderem mechanisch-technologische Prüfverfahren zum Einsatz, bei denen vor allem die langen Prüfdauern nachteilig sind. Der Schädigungsmechanismus wird in die Bereiche Wasserstoffaufnahme, Wasserstoffdiffusion und Gitterverzerrung unterschieden. Als Testwerkstoff wurde in der Arbeitsgruppe des Vortragenden C75 (1.0605) gewählt, der mit Zink-Nickel (alkalischer Elektrolyt) und Zink (saurer Elektrolyt) galvanisch beschichtet wurde. Die Schichten aus den beiden Systemen unterscheiden sich deutlich in Bezug auf die auftretenden Risse, die nur bei Zink-Nickel beobachtet wurden.

Die Menge des aufgenommenen Wasserstoffs wurde mittels Heißgasextraktion mit unterschiedlichen Versuchsdetails bestimmt. Parallel wurde die gängige Prüfmethode mittels C-Ring genutzt, wobei zwei unterschiedliche Härten der C-Ringe zum Einsatz kamen. Die Verteilung des Wasserstoffs wurde einmal mit und einmal ohne Beschichtung bestimmt; dazu wurde die Schicht chemisch abgebeizt. Bei Zink-Nickel zeigte es sich, dass Wasserstoff bei Raumtemperatur abhängig vom Beschichtungssystem bereits wieder effundieren kann. Bei Zinkschichten konnte dies nicht festgestellt werden. Nach einer Wärmebehandlung treten bei offenporigem Zink-Nickel keine Ausfälle durch Wasserstoffversprödung auf. Bei Zinkschichten kann durch das Tempern (200 °C, 1 h) die Ausfallrate verringer, aber nicht vollständig vermieden werden.

Unter Einsatz von Silber besteht die Möglichkeit, den Wasserstoffaustritt auf der Schicht sichtbar zu machen: Es lässt sich nachweisen, dass der Austritt bei Zink-Nickel-Schichten an den Rissen erfolgt, so dass die Rissbildung von Vorteil ist. Bei Zinkschichten ist es nicht entscheidend, ob eine Schicht Risse hat oder nicht.

Verfahren zur Sichtbarmachung der Effusionspfade für Wasserstoff aus galvanisch aufgebrachten Beschichtungen (Bild: S. Trollst)

Wasserstoffgefährdung bei zinkbasierten Schutzsystemen

Im zweiten Beitrag gab Dr. Jens Pudewills, Dörken MKS, einen Überblick über den Stand der Technologie zur Wasserstoffgefährdung für zinkbasierte kathodische Korrosionsschutzsysteme. Als Wasserstoffquellen spielen neben den galvanischen Beschichtungsverfahren das Beizen und die elektrochemische Reinigung eine nennenswerte Rolle. Zudem kann durch säureinduzierte Korrosion Wasserstoff entstehen und in den Werkstoff eindringen. Zu berücksichtigen ist, dass die Bildung von Wasserstoffgas an der Oberfläche bei allen Verfahren bevorzugt abläuft. Je nach Zusammensetzung der vorhandenen Lösung oder dem Zustand der Werkstoffoberfläche kann allerdings mehr oder weniger Wasserstoff in den Werkstoff eindiffundieren. Im Werkstoff erfolgt die Einlagerung beispielsweise an Fehlstellen wie Korngrenzen, Leerstellen oder Versetzungen.

Mechanismen der Wasserstoffabsorption (Bild: Dr. J. Pudewills)

Zur Erklärung der Wasserstoffaufnahme stehen vier Theorien zur Auswahl: Drucktheorie, HELP, Adsorptionstheorie und HEDE, wobei die Schädigungen durch Wasserstoff bevorzugt durch HEDE erklärt werden. Die Theorien lassen sich wie folgt kurz beschreiben:

- Drucktheorie: Der atomare, im Gitter gelöste Wasserstoff rekombiniert an den inneren Oberflächen des Gefüges und durch den auftretenden Druck entstehen Risse

- HELP (Hydrogen Enhanced Local Plasticity): Eine Erhöhung der Beweglichkeit von Versetzungen hat eine Verringerung der Dehngrenze zur Folge

- Adsorptionstheorie: An einer Rissspitze führt die Wasserstoffadsorption zur Verringerung der Oberflächenenergie

- HEDE (Hydrogen Enhanced Decohesion): Die Bindungskräfte im Gitter werden durch eingelagerten Wasserstoff geschwächt

Die Effusion kann am besten durch eine Wärmebehandlung erfolgen, wobei je nach Örtlichkeit der Wasserstoffeinlagerung unterschiedliche Temperaturen zu empfehlen sind.

Im Vergleich der verschiedenen Verfahren mit Potenzial einer Wasserstoffversprödung schneiden das Beizen und die galvanische Beschichtung bezüglich der Wasserstoffentstehung gegenüber allen anderen Methoden schlechter ab. Aus diesem Grund müssen hochfeste Stähle nach dem Beizen oder Beschichten einer Wärmebehandlung unterzogen werden. Bei Verfahren wie Feuerverzinken, thermischem Spritzen oder Zinklamellenbeschichtung eignen sich die prozessbedingten Schritte bei höheren Temperaturen zur Effusion von Wasserstoff im Grundwerkstoff.

Wärmebehandlung

Dr. Frank Schweizer, Fraunhofer-Institut für Werkstoffmechanik IWM, und Dr. Stefan Kölle, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, richteten den Blick auf die Verfahren zur Wärmebehandlung, durch die eine Wasserstoffversprödung vermieden werden soll. Die Bestimmung von Wasserstoff in Schichten und Grundwerkstoffen wurde mittels Glimmentladungsspektroskopie (GDOS) vorgenommen, bei der die Wasserstoffanteile in Abhängigkeit vom Abstand zur äußeren Grenzfläche erfasst werden. Die Vorgaben in der Normung sind nach Ansicht von Dr. Schweizer unbefriedigend, insbesondere sind die Zeitdauern der Wärmebehandlung tendenziell zu lang.

Experimentelle und rechnerische Methoden sollen optimierte Verfahren ermöglichen. Zu diesem Zweck wurden Untersuchungen und Bewertungen zu Behandlungstemperatur und -dauer durchgeführt; die Energieeffizienz des Gesamtprozesses war dabei ein wichtiger Aspekt. Ziel ist, dem Anwender auf Basis einer Datenbank ein Werkzeug zur Verfügung zu stellen, um seinen jeweiligen Prozess bestmöglich zu gestalten. Bezüglich der Anfälligkeit von Werkstoffen ist deren jeweilige Löslichkeit für Wasserstoff eine wichtige Größe. Aus allen derartigen Angaben wurde ein Berechnungsmodell erstellt. Mit dem entstandenen Modell lässt sich die Wasserstoffverteilung gemäß der Praxis mit guter Genauigkeit aufzeigen. In einem weiteren Schritt wird das Modell durch Messwerte aus der Praxis validiert. Für die Datenbank finden unter anderem Messwerte für Nickel, Zink-Nickel und Kadmium auf Stahl als Vergleichswerte Anwendung.

Übersicht über genormte Verfahren zur Wärmebehandlung mit den wichtigsten Charakteristika (Bild: F. Schweizer/S. Kölle)

Grundchemikalien für die Galvanotechnik

Zunehmend wichtiger wird – vor allem durch die Neuerungen im Hinblick auf REACh – die sichere Versorgung der Beschichtungsunternehmen mit den benötigten Rohstoffen. Dr. Klaus Wojczykowski, Coventya GmbH, hat hierzu die Zusammenhänge betrachtet, die im Hinblick auf Rohstoffe, die bevorzugt unter dem Begriff der Spezialchemie geführt werden, die also vorwiegend in Kleinmengen verarbeitet werden, bestehen.

Die Lieferkette für Spezialchemie, wie sie in der Beschichtungstechnik benötigt wird, ist sehr komplex (Bild: Dr. K. Wojczykowski)

Ein wichtiger Aspekt hierbei ist, dass der Erwerb und der Weitervertrieb von Chemikalien durch eine große Zahl an unterschiedlichen rechtlichen Aufgaben charakterisiert ist. Details dazu erläuterte er am Beispiel eines sauren Zinkverfahrens sowie eines sauren Kupferverfahrens. Besonders ausgeprägt ist die Situation bei den zahlreichen Zusätzen, beispielsweise zur Erzeugung von Glanz. Zur Sicherung der Qualität eines Rohstoffes ist es häufig erforderlich, den Herstellungsprozess einer Chemikalie zu kennen. Bei metallischen Rohstoffen ist unter anderem die Vergesellschaftung mit anderen Rohstoffen zu berücksichtigen. Die Verunreinigungen müssen häufig auf deren Wirkung im Nutzungsprozess hin untersucht und diese Wirkung für den Kunden ersichtlich gemacht werden.

Schließlich kommen dem Endabnehmer die geringeren Kosten für den Einkauf durch größere Abnahmemengen entgegen. Besonders ausgeprägt ist die Preissituation aufgrund von zu geringer Diversifizierung von Lieferketten, die sehr schnell zu Lieferengpässen führen kann. Ein Beispiel dafür ist die Herstellung von Saccharin; hier führte die Entscheidung der chinesischen Regierung, Produktionsbetriebe in Peking vor der Olympiade zur Verbesserung der Luft zu schließen, zu einer kurzfristigen Verknappung von Saccharin mit den entsprechenden Auswirkungen auf den Preis.

Preisanstieg von Saccharin aufgrund der Entscheidung der chinesischen Regierung, Produktionsbetriebe in Peking vor der Olympiade 2008 schließen (Bild: Dr. K. Wojczykowski)

Bei den organischen Chemikalien machen sich die extrem verschachtelten Herstellungsprozesse bemerkbar. Ausgangsprodukt ist vorwiegend Rohöl, allerdings lässt sich nur mit sehr hohem Aufwand abschätzen, wie stark der Rohölpreis auf die Kosten für die Herstellung einer petrochemischen Substanz durchschlägt. Einfacher ist die Situation bei den Metallen, da hier die Entstehungswege sowie die Quellen der Rohstoffe deutlich besser durchschaubar sind. Bei den Metallen spielt zudem die Recyclingrate eine Rolle, wie am Beispiel von Zink zu erkennen ist: Etwa 25 Prozent der Jahresproduktion an Rohzink stammen aus dem Recycling. Für Kupfer zeichnet sich eine ausreichende Lieferfähigkeit mit relativ stabilem Preis ab, wobei der Bedarf durch die E-Mobilität längerfristig steigen wird. Kobalt ist aufgrund des Bedarfs für Batterien erkennbar einem starken Preisanstieg unterworfen. Der höhere Bedarf an Kobalt wird jedoch zu fallenden Preisen für Kupfer und Nickel führen, da Kobalt an Lagerstätten zur Förderung von Kupfer und Nickel geknüpft ist.

Langfristig sehen Chemielieferanten der Galvanotechnik die Notwendigkeit, petrochemische Stoffe durch nachwachsende Rohstoffe zu ersetzen und Metalle noch stärker aus dem Recycling zu gewinnen.

Einfluss von Grundwerkstoffen auf die Korrosion

Der Kostendruck bei der Beschaffung von Halbzeugen führt nach Aussage von Karsten Stamm, Werkstoff- und Korrosionslabor Marienheide (WKLM), zu Änderungen innerhalb der Herstellungsverfahren. Hierbei wird die Qualität der Halbzeuge vor der Beschichtung massiv beeinflusst. Diese Änderungen wirken unmittelbar auf die Qualität des Halbzeugs beziehungsweise Werkstoffs und somit auf die Qualität der meist final aufgebrachten Überzüge ein. Oftmals zeigen die kostengünstigeren Materialien deutlich ungünstigere Eigenschaften.

Gegenmaßnahmen in den beschichtenden Betrieben können auch unter nicht optimalen Voraussetzungen bei der Anlieferungsqualität der Bauteile die Qualität der Beschichtung hochhalten. Allerdings sind der Verbesserung durch den galvanischen Prozess Grenzen gesetzt. Die aktuell geltenden Normen setzen sich mit der Qualität des Grundmaterials nur sehr begrenzt auseinander und sind somit in einem Streitfall keine wirkliche Hilfe. Festlegungen über die Anlieferungsqualität werden zwischen Beschichtern und deren Kunden meist nicht getroffen. Hieraus resultieren Diskussionen und Reklamationen. Dies zeigte der Vortragende an zahlreichen Fällen aus seiner Praxis.

Kupfererzeugung aus Recyclingmaterial

Philipp Schmidt, Aurubis AG, befasst sich mit der elektrochemischen Kupfererzeugung aus recycelten Werkstoffen. Im Unternehmen des Referenten wird bereits seit 1876 die Kupferelektrolyse zur Aufarbeitung von Material eingesetzt; das Unternehmen zählt heute zu den weltweit größten Herstellern von Kupferanoden. Derzeit liegt die Recyclingrate für Kupfer bei 40 Prozent. Die Ausgangsstoffe umfassen das gesamte Spektrum an Produkten, die Kupfer enthalten. Die im Hauptprozess gewonnnenen Kupferanoden enthalten etwa 1 Prozent an Fremdmetallen. Sie werden durch Elektrolyse zur hochreinem Kupfer (etwa 99,995 %) umgearbeitet.

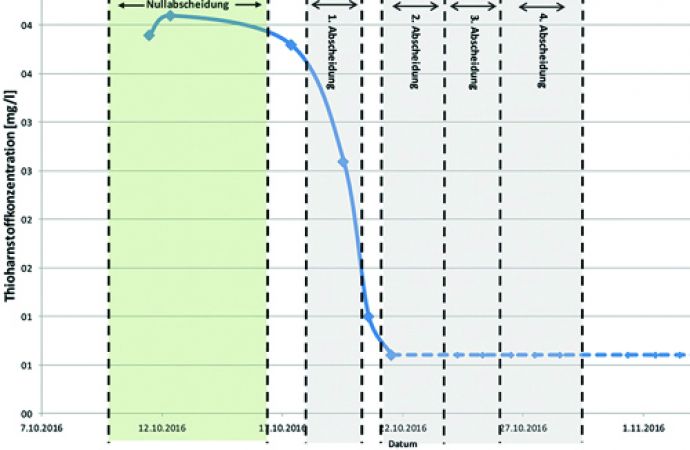

Einfluss des Zusatzes Thioharnstoff auf das Kupferwachstum (Bild: Ph. Schmidt)

Ein großer Teil der Ausgangsstoffe besteht aus Abfallgeräten, die schrittweise extrem zerkleinert und aus denen anschließend Eisen, Aluminium und Gehäusekunststoff abgetrennt werden. Die dann vorliegende Fraktion enthält Kupfer und Edelmetalle, aus der schließlich im folgenden Raffinationsverfahren unter Einsatz von Schwefelsäurelösung bei Stromdichten von 320 bis 340 A/m2 metallisches Kupfer gewonnen wird. Die verbleibenden Edelmetalle werden dabei nicht abgeschieden und fallen im Anodenschlamm an. Durch Zugabe von Additiven können glatte Kupferniederschläge erzeugt werden. Die Standardzusätze sind vor allem Leim und Thioharnstoff. Die Zusätze sind unerlässlich, um eine feinkristallines Gefüge auf den Edelstahlgrundkathoden zu erhalten. Aus den anfallenden Anodenschlämmen werden vor allem Silber, Gold, Platin, Palladium und Rhodium abgetrennt; aus den Elektrolyten wird vor allem Nickel als Nickelsulfat abgetrennt.

Ionische Flüssigkeiten

Als Alternative zu den primären Verfahren unter Einsatz von Wasser stellte Prof. Dr. Andreas Bund die Einsatzmöglichkeiten und Funktionen der ionischen Flüssigkeiten für die Galvanotechnik und Elektrochemie vor. Der entscheidende Vorteil der ionischen Flüssigkeiten ist deren großes elektrochemisches Fenster, das bei Einsatz von wässrigen Lösungen auf etwa 1,5 V bis 2 V begrenzt ist. Geschmolzene Salze dagegen erweitern die Spanne zwischen anodischer und kathodischer Umsetzung auf 4 V bis 5 V. Ionische Flüssigkeiten bieten darüber hinaus den Vorteil, für die Verwendung nicht merklich aufgeheizt werden zu müssen. Verfügbar ist eine große Zahl unterschiedlicher Verbindungen.

Die ionischen Flüssigkeiten erlauben es, beispielsweise Silizium, Tantal oder Aluminium elektrochemisch auf einem Substrat abzuscheiden. Neben der Abscheidung von Metallen lassen sich weitere Reaktionen wie die Polymerisation von organischen Verbindungen durchführen.

Herausforderungen ergeben sich jedoch daraus, dass diese Flüssigkeiten vollkommen wasserfrei gehalten werden müssen. Damit scheiden in der Regel auch viele Vorbehandlungsverfahren für die Darstellung der gesamten Prozesskette aus. Es müssen also neue Arten der Vorbehandlung oder Aktivierung entwickelt werden.

Bei Betrachtung der Abscheidungsdetails zeigt sich unter anderem, dass an Stelle einer sonst üblichen Doppelschicht stabile Multilagen vor der Elektrode entstehen. Diese sind der Grund dafür, dass alle Vorgänge im Zusammenhang mit der Abscheidung deutlich erschwert werden. Um die störenden Multilagen der ionischen Flüssigkeit vor der Elektrode zu beseitigen, lässt sich Ultraschall nutzen. Für die Abscheidung kann sowohl Gleich- als auch Pulsstrom eingesetzt werden. Allerdings wird hierbei aufgrund des Elektrolytwiderstandes Energie für das Aufheizen des Elektrolyten frei. Als Spezialausrüstung müssen Referenzelektroden ohne Wasser oder Hullzellen mit kleinem Volumen aus Glas verwendet werden.

Kraft-Abstandskurven lassen erkennen, dass sich in ionischen Flüssigkeiten an der Oberfläche stabile Multilagen ausbilden (Bild: Prof. Dr. A. Bund)

Besonders interessant ist die Abscheidung von Refraktärmetallen als Schutzschicht gegen Auflösung, was unter anderem für Implantate oder auch als Diffusionsbarriere in der Mikroelektronik sehr interessant ist. Bei Verwendung von Chloriden oder Fluoriden zur Abscheidung der Refraktärmetalle ist zu beachten, dass Chlorid und Fluorid in die Schicht eingebaut werden, da die Konzentration dieser Stoffe an der Elektrodenoberfläche sehr hoch ist. Eine weitere Anforderung ergibt sich daraus, dass oftmals die Ausgangsstoffe der Metalle nicht für die Abscheidung geeignet sind, sondern durch zusätzliche Reaktionen umgestaltet werden müssen. Ein weiterer Punkt ist die erforderliche Vorbehandlung, um eine ausreichende Haftung - ohne Einsatz von Wasser - zu erzielen. Abschließend wies Prof. Bund darauf hin, dass ionische Flüssigkeiten nur für spezielle Anwendungen, beispielsweise der Beschichtung von Elementen aus hochfestem Stahl mit Aluminium, sinnvoll beziehungsweise ökonomisch eingesetzt werden können.

Aluminiumabscheidung als Ersatz für Kadmium

Thomas Linckh, Fraunhofer IPA, befasste sich mit der Herstellung von Aluminiumlegierungsschichten aus nichtwässrigen Flüssigkeiten als alternativen, umweltfreundlicheren Korrosionsschutz zu Kadmium in der Luftfahrt. Kadmium wird in der Luft- und Raumfahrt als kathodischer Korrosionsschutz auf Verbindungs- und Fahrwerkskomponenten eingesetzt. Aufgrund der elektrochemischen Kennwerte beziehungsweise einer Funktion als Opferanode wurde als alternatives Material eine Legierung aus Aluminium und Zink gewählt, die vor allem hochfeste Stähle schützen soll.

Verfahrensablauf für die Aluminium-Zink-Abscheidung (Bild: Th. Linckh)

Aussehen der erhaltenen Legierungsschichten in Aufsicht und im Querschliff (Bild: Th. Linckh)

Für die durchgeführten Versuche wurden Chloride der Metalle Aluminium, Lithium und Zink und als Elektrolyt Toluol verwendet, wobei Lithiumchlorid als Leitsalz fungierte. Die Vorbehandlung kann in diesem Fall mit Standardverfahren in wässrigen Lösungen durchgeführt werden. Anschließend erfolgt unter Luftabschluss ein anodisches Ätzen (in Aluminiumelektrolyt) und die Abscheidung aus dem Elektrolyten auf Basis von Toluol. Mit dem Verfahren werden geschlossene Schichten mit guter Haftung erzeugt. Die Abscheidung selbst ist stark konvektionsabhängig, woraus eine relativ ungünstige Schichtdickenverteilung resultiert. Darüber hinaus ist auch die Zusammensetzung der Schicht deutlich inhomogen mit Zinkgehalten zwischen unter 1 % bis zu etwa 5 %. Im günstigen Fall werden dichte, aber raue Schichten mit Gehalten zwischen 1 % und 2,5 % Zink und Dicken von über 10 µm erzeugt.

Elektrochemie und Galvanotechnik im Weltraum

Galvanotechnik auf dem Mond - noch ist das Zukunftsmusik. Doch der Wunsch, den Mond als Ausgangsbasis für weiterführende Reisen in den Weltraum zu nutzen, nimmt stetig zu, wie Dr. Andreas Dietz, Fraunhofer–Institut für Schicht- und Oberflächentechnik IST, im letzten Vortrag der Tagung andeutete. Die hierfür benötigte Infrastruktur, zum Beispiel Gebäude, Werkzeuge oder Atemluft muss vor Ort zur Verfügung gestellt werden. Dafür müssen auch die auf der Erde bekannten Technologien für den Mond angepasst werden. Voraussetzung hierfür ist, nur Ausgangsstoffe zu verwenden, die auf dem Mond vorhanden sind. Dafür müssen vor allem Sauerstoff, Wasser und Metall in ausreichender Menge und Qualität gewonnen werden. Das auf dem Mond vorhandene Mineral Regolith eignet sich besonders gut zur Herstellung von Bauelementen mittels 3D-Druck.

Mittels Elektrochemie sollen die wichtigen Stoffe Sauerstoff, Wasser, Wasserstoffperoxid (als Treibstoff) sowie Metalle erzeugt werden; die Energie wird durch den Einsatz von Photovoltaik gewonnen. Wasserstoffperoxid wird benötigt, weil Kohlenstoff auf dem Mond nicht in ausreichender Menge vorhanden ist. Besonders vorteilhaft ist die Elektrochemie, da aus gelösten Salzen gleichzeitig Metall und (anodisch) Sauerstoff erzeugt werden können, wobei als Elektrolyt ionische Flüssigkeiten dienen. Ein ähnlicher Prozess, allerdings mit geschmolzenem Kalziumchlorid, eignet sich zur Herstellung von Titan und Sauerstoff. Eisen kann aus Eisenoxid und ionischen Flüssigkeiten erzeugt werden. Ein großer Vorteil des Mondes liegt darin, dass keine Feuchtigkeit vorhanden ist und damit die Nachteile der Wasseraufnahme in den ionischen Flüssigkeiten entfallen. Ein weiterer benötigter Stoff für Arbeiten auf dem Mond ist Wasserstoffperoxid, das als Treibstoff an Stelle von Hydrazin oder zur Trinkwasserbehandlung eingesetzt werden kann. Auch hier eignet sich die Elektrolyse mit speziellen Diamantelektroden sehr gut.