Die Einsparung von Energie ist ein wichtiger Schritt, um die von der EU geplante Reduktion von Treibhausgasen zu erreichen. Gleichzeitig ist zu erwarten, dass die Energiekosten auch zukünftig weiter ansteigen. Dadurch werden Maßnahmen zur Steigerung der Energieeffizienz zu einem wichtigen Element, eine wettbewerbsfähige Produktion zu gewährleisten. Das Institut für Energieeffizienz in der Produktion (EEP) und das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA haben in dem vom Umweltministerium Baden-Württemberg geförderten Projekt GalvanoFlex_BW Energieeffizienzmaßnahmen speziell für die Galvanotechnik recherchiert, analysiert und diese in einen Maßnahmenkatalog überführt. Des Weiteren wurde eine Bewertungsmethode entwickelt, die die Unternehmen der Galvanotechnik bei der Identifikation von sinnvollen Energieeffizienzmaßnahmen unterstützen soll.

1 Energieeffizienz – Herausforderungen und Potenziale

Die Energieeffizienz ist ein Gütekriterium und beschreibt, wie rationell ein Prozess mit der eingesetzten Energie umgeht. Insbesondere bei Endkunden ist ein effizienter Umgang mit Energie notwendig, um Verluste beim Energieeinsatz sowie bei der Eigenerzeugung zu vermindern. Energieeffizienz wird daher an verschiedenen Punkten gemessen und sollte über den gesamten Energiewertstrom hinweg betrachtet werden.

Auch die Europäische Union will einen rationellen und nachhaltigen Umgang mit Energie. Hierzu hat sie im Juni 2018 die Reduktion der Treibhausgasemissionen um 40 %, die Steigerung des Anteils erneuerbarer Energien am Endenergieverbrauch um 30 % und die Verbesserung der Energieeffizienz um 32,5 % festgeschrieben. Langfristig – also bis zum Jahr 2050 – bedeuten diese Ziele eine Reduktion der Emissionen an Treibhausgasen um 80 % bis 95 % [1]. Um diese Ziele zu erreichen, werden auch weiterhin Anstrengungen unternommen, wie beispielsweise die Förderungen der Einführung eines Energiemanagementsystems und die Förderung der initialen Erstberatung von Energieberatern für kleine und mittlere Unternehmen (KMU). Abbildung 1 zeigt, welche Energiemanagementsysteme in der deutschen Industrie, entsprechend ihrer Unternehmensgröße, laut einer Umfrage des Instituts für Energieeffizienz in der Produktion (EEP) der Universität Stuttgart am häufigsten eingesetzt werden [2].

Abb. 1: Systematische Ansätze zur Verbesserung der Energieeffizienz in Unternehmen nach Betriebsgröße; Befragung mit 1032 Antworten [2]

Neben der Förderung gibt es auch Verpflichtung. So müssen alle nicht-KMU ein Energieaudit durchführen, soweit sie kein Energie- und/oder Umweltmanagementsystem eingeführt haben und betreiben. Dies wurde im Energiedienstleistungsgesetz (Kurz: EDL-G) beschlossen und im Jahr 2015 zum ersten Mal fällig. Dieses Energieaudit muss dann alle vier Jahre – also auch wieder dieses Jahr – wiederholt werden [3].

Die Galvanikbranche besitzt mit einem Energiekostenanteil von 7 % bis 20 % an den Produktionskosten einen vergleichsweise hohen Energiebedarf [4]. Daher sind die üblicherweise kleinen, mittelständischen Unternehmen, die sich nicht von der EEG-Umlage befreien lassen können, sehr stark von hohen respektive steigenden Energiekosten betroffen. Dies gilt insbesondere für Unternehmen mit sehr energieintensiven Verfahren im Portfolio. Dazu gehören beispielsweise die Hartverchromung, das Hartanodisieren oder die chemische Vernickelung. Grundsätzlich lohnt sich jedoch immer eine Analyse des energetischen Zustands der Produktion, da sich durch die Auswahl geeigneter Maßnahmen deutliche Einsparungen erzielen lassen.

Es wird davon ausgegangen, dass sich in produzierenden Unternehmen Einsparpotentiale durch Energieeffizienzmaßnahmen von 10 % bis 50 % ergeben. Eine Studie aus dem Bereich der Galvanotechnik beziffert die Einsparmöglichkeiten auf einen Bereich von 10 % bis 20 %, je nach Zustand der Anlage und der Art der verwendeten Prozesse und Verfahren [4].

Auf den ersten Blick wäre für viele Unternehmen die Einführung und Umsetzung von Energieeffizienzmaßnahmen damit ein logischer und konsequenter Schritt, um die Produktionskosten zu senken und wettbewerbsfähig zu bleiben. Bei genauerer Betrachtung zeigt sich allerdings, dass eine Vielzahl an Hemmnissen vorliegen, die zu einer eher schleppenden Umsetzung von Energiesparmaßnahmen führen. Aus technischer und organisatorischer Sicht können die Gründe für eine zurückhaltende Haltung unklare beziehungsweise lange Amortisationszeiträume, mangelnde Informationen zur absoluten Höhe von Effizienzmaßnahmen, fehlendes Fachwissen sowie fehlende Kapazität sein.

Die fehlende Kapazität wirkt sich besonders stark aus, da es häufig nicht die eine Energieeffizienzmaßnahme gibt, sondern für eine nennenswerte Einsparung eine Vielzahl von Maßnahmen identifiziert, koordiniert und projektiert werden müssen. Hinzu kommt, dass nur wenig allgemeingültige Hilfestellungen bezüglich der Identifikation sinnvoller Energieeffizienzmaßnahmen in Abhängigkeit der eingesetzten Verfahren vorliegen.

2 Projekt GalvanoFlex_BW

In dem Projekt Galvanoflex_BW, das vom Umweltministerium Baden-Württemberg gefördert wird, entwickeln mehrere Forschungseinrichtungen und Unternehmen ein richtungweisendes Konzept, wie die Energieversorgung der Galvanotechnik von morgen aussehen könnte. Dabei erforscht das Reutlinger Energiezentrum REZ Betriebsstrategien für die Kraft-Wärme-Kopplung, deren Einsatz in der Galvanotechnik aufgrund der Verteilung von Wärme- und Strombedarf besonders günstig ist. Das Institut für Energieeffizienz in der Produktion EEP und das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA beschäftigten sich im Projekt parallel damit, wie ein möglichst energieeffizienter galvanischer Betrieb gestaltet sein sollte. Dazu wurden in den beteiligten Unternehmen zum einen energetische Messungen durchgeführt und Verbrauchsdaten analysiert. Zum anderen wurden Energieeffizienzmaßnahmen recherchiert und in einen Maßnahmenkatalog überführt. Als letzter Schritt wurde eine Bewertungsmethode erarbeitet, welche die Identifikation von passenden Energieeffizienzmaßnahmen für die Unternehmen erleichtern soll.

2.1 Energieeffizienzmaßnahmen und Maßnahmenkatalog

In der Galvanik wird eine hohe Bandbreite an unterschiedlichen Verfahren mit verschiedensten Parametern eingesetzt. Aus dem Grundprinzip der Galvanik, der elektrochemischen Abscheidung einer Schicht aus einem Elektrolyten bei definierter Temperatur, ergeben sich prozessseitig die thermischen und elektrischen Energieverbräuche als entscheidende Aspekte für die Ermittlung von Energieeffizienzmaßnahmen. Die Verhältnisse von thermischem und elektrischem Energieeinsatz sind dabei stark von den betrachteten Verfahren abhängig. Da eine Beschichtung in der Regel aus einer Abfolge von Vorbehandlungs-, Beschichtungs- und Nachbehandlungsprozessen einschließlich Spülstufen innerhalb einer Anlage besteht, müssen neben den Prozessen (P) auch die Prozessinfrastruktur (I) und die Gebäudeinfrastruktur (G) betrachtet werden. Anhand dieser Unterteilung wurde im Rahmen des Projekts ein Maßnahmenkatalog mit möglichen Effizienzmaßnahmen erarbeitet.

Im Bereich der elektrischen Einsparmöglichkeiten spielt die Reduzierung von Spannungsverlusten an vielen Punkten eine Rolle. Sie beginnt bei der ausreichenden Dimensionierung der Schienen und Kabel, einer bestmöglichen Ausführung der Stromübergänge (Ware – Gestell – Warenträger – Kontaktböcke); aber auch Aspekte der Leitfähigkeit im Elektrolyten sind zu berücksichtigen. Neben spannungsseitigen Einsparmöglichkeiten gilt es zudem, unnötige Stromverbräuche zu minimieren. Dies betrifft beispielsweise die Nutzung von beschichteten Abschirmungen (Stromfänger), und auch die Verwendung von Verfahren mit hoher Stromausbeute (soweit möglich) sowie die Vermeidung von Überbeschichtung.

Die Maßnahmen der Prozessinfrastruktur wurden weiter unterteilt. Hierbei wurde eine der häufigsten Gliederungen in Energieerzeugung, Energieumwandlung, Energieverteilung und Energiespeicherung genutzt [5]. Die Maßnahmen betreffen die Effizienzsteigerung einzelner Komponenten (z. B. Antriebe, Pumpen), die Reduzierung von Wärmeverlusten (z. B. Isolierung, Deckelung) aber auch die Energieerzeugung und eine mögliche Energierückgewinnung. In Kombination mit Kraft-Wärme-Kopplung, wie in den vorhergehenden Beiträgen der Reihe [6-7] beschrieben, ist aus finanzieller Sicht auch eine Reduzierung der Leistungsbezugsspitzen durch ein Spitzenlastmanagement als Option mit enthalten.

Auf der Ebene der Gebäudeinfrastruktur ist die gesamte Raumluft mit der Gesamtabsaugung als Hauptfaktor zu nennen. Auch auf dieser Ebene sind über intelligentes Management in Kombination mit einer Gesamtbetrachtung und die Optimierung von Komponenten diverse Einsparungen realisierbar.

Die Effekte der einzelnen Maßnahmen sind jeweils einzelfallabhängig, auch die Wechselwirkungen zwischen einzelnen Maßnahmen. Nachfolgend werden einige Beispiele beschrieben, welche das Potenzial exemplarisch darstellen sollen.

2.2 Beispiel 1: Reduzierte Spannungsverluste durch optimierte Elektrolytleitfähigkeit

Der Anteil der Gleichrichter am Energieverbrauch einer Anlage kann beispielsweise bei Hartchrom bis zu 81 % des Gesamtverbrauchs betragen [4]. Die Reduzierung von Spannungsverlusten stellt daher eine logische und wichtige Effizienzmaßnahme dar.

Neben Hartchrom ist auch das Hartanodisieren ein Verfahren mit einem hohen elektrischen Energieverbrauch. Im Unterschied dazu ist hier weniger die Stromstärke entscheidend, sondern die sehr hohen Spannungen von bis zu 100 V [8]. Ein Faktor dabei ist die niedrige Elektrolyttemperatur von 0 °C, deren Erhöhung bei unveränderten Parametern zu negativ veränderten Schichteigenschaften führt.

Im Projekt ÖKOXAL: Verbesserte Energieausbeute beim Hartanodisieren wurde am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA ein Verfahren für das Hartanodisieren entwickelt, das bei erhöhter Elektrolyttemperatur gleichbleibende Schichteigenschaften ermöglicht [9, 10]. Durch das Verfahren sind Einsparpotenziale bezogen auf eine typische Schichtdicke von 30 µm und in Abhängigkeit der zu anodisierenden Aluminiumlegierung von bis zu 40 % möglich.

2.3 Beispiel 2: Vermeidung von Überbeschichtung

Am Beispiel von hartverchromten Kolbenstangen (Beschichtung in Gestelltechnologie) aus einem Optimierungsprojekt des Fraunhofer IPA bei einem Industriebetrieb werden die Einsparpotenziale für Stangendurchmesser von 50 mm und einer Mindestschichtdicke von 50 µm dargestellt. Auf Basis der Erfahrungen zur Streufähigkeit von Hartchrom wird ein linearer Zusammenhang zwischen primärer Stromdichte und resultierender Schichtdicke angenommen. Bei angenommener Stromausbeute von 20 % wird für eine Chromschicht von 50 µm aus einem sechswertigen Elektrolyten je 1 dm2 Fläche von einem Strombedarf von etwa 55,8 Ah ausgegangen (bei 100 % Stromausbeute: 0,223 Ah/(µm•dm2) gemäß [11]).

Auf einem Gestell ergab sich im Istzustand eine ungleiche Stromdichteverteilung auf den Stangen. Die Überbeschichtung betrug im Durchschnitt etwa 63 mm3/dm2 (7 Ah bzw. zusätzlich 12,6 % zur Sollschichtdicke). Durch eine Optimierung der Positionierung von Anoden und Bauteil durch Simulation der primären Stromdichteverteilung reduziert sich das zusätzliche Schichtvolumen auf etwa 15 mm3/dm2 (entspricht 1,7 Ah, Verbesserung von 76 % gegenüber Istzustand). Selbst bei einer höheren Bauteilzahl pro Gestell kann die Überbeschichtung verringert werden (bei drei Stangen 30,8 mm3/dm2 bzw. 3,4 Ah geringer, also eine Reduktion von immer noch 50 % bei höherer Anlagenkapazität). Der Energiebedarf für die Überbeschichtung kann somit von zusätzlich 12,6 % auf 6,2 % (drei Stangen) oder 3 % (zwei Stangen) verbessert werden. Weitere positive Nebeneffekte sind gegebenenfalls kürzere Beschichtungszeiten (schnellere Erreichung der Mindestschichtdicke) oder auch geringerer Aufwand im Fall einer Nachbearbeitung.

2.4 Beispiel 3: Erhöhte Energieeffizienz durch frequenzgeregeltePumpenmotoren

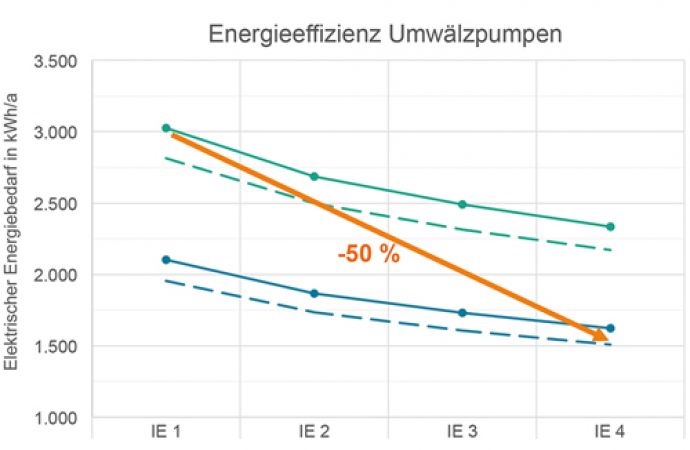

Umwälzpumpen sind ein integraler Bestandteil der Prozessinfrastruktur. Deshalb wurden Pumpen mit unterschiedlichen Effizienzklassen von Antriebsmotoren (IE1 bis IE4) verglichen [12]. Angenommen wurde für eine Referenzanlage mit einem Behältervolumen von 1 m3, Umwälzung von viermal pro Stunde, Dauerbetrieb bei 8760 h/a, eine Wellenleistung an der Pumpe von 0,2 kW sowie ein Pumpenwirkungsgrad von 80 %. Der Auslegungspunkt ist auf 75 % der Nennleistung definiert. In Abbildung 2 sind die Energiemengen mit Drossel- und Frequenzregelung dargestellt, sowie zusätzliche Effizienzmaßnahmen wie Wartung und bedarfsgerechte Auslegung von 7 % Effizienzsteigerung berücksichtigt [13].

Abb. 2: Effizienzberechnung bei Umwälzpumpen

Wird von einer Drosselregelung mit IE 1-Motor auf einen effizienteren Motor mit Frequenzregelung umgerüstet, sind Einsparungen von bis zu 50 % möglich. Dies entspricht pro Jahr einer elektrischen Energiemenge von etwa 1500 kWh beziehungsweise bei angenommenen Kosten von 18 ct/kWh einem Betrag von 270 Euro pro Behälter beziehungsweise pro Pumpe.

2.5 Methodik zur Auswahl geeigneter Effizienzmaßnahmen

Neben der isolierten Kenntnis von möglichen Maßnahmen ist für eine sinnvolle Optimierung der energetischen Gesamtsituation eine Identifikation beziehungsweise Auswahl für den jeweiligen Einzelfall eines Unternehmens notwendig. Die nachfolgend vorgestellte Methode bewertet die Reihenfolge zur Umsetzung geplanter Energieeffizienzmaßnahmen. Ziel ist es, diese in einer Bewertungsstrategie hinsichtlich ihrer gegenseitigen Beeinflussung zu beurteilen.

Die Bewertungsmatrix zeigt deren negative (-1: reduziert/hemmt den Effekt der Einzelmaßnahme) als auch positive Einflüsse (+1: verstärkt den Effekt der Einzelmaßnahme) auf weitere geplante Energieeffizienzmaßnahmen. Die positive kumulierte Beeinflussbarkeit (PB) bedeutet, wie viele Einzelmaßnahmen existieren, welche die gewählte Maßnahme zusätzlich verstärken. Die positive kumulierte Einflussstärke (PE) beschreibt, wie viele andere Maßnahmen die gewählte Einzelmaßnahme unterstützen kann. Für die negativen Kennzahlen (NB und NE) gilt dies in umgekehrter Weise. Die Kennzahlen sind auf die Anzahl der vorkommenden Maßnahmen abzüglich der unbesetzten Diagonalen normiert.

Die Matrix als Kern der Bewertungsmethode umfasst in der Galvanotechnik 35 identifizierte mögliche Energieeffizienzmaßnahmen. Die Bewertungsmethode gliedert sich in die folgenden Zwischenschritte:

- Anwenderseitige Beantwortung von Eingangsfragen hinsichtlich geplanter und realisierter Maßnahmen

- Reduzierung der Zeilen und Spalten gemäß der Eingangsfragen: Sind beispielsweise Behälterabdeckungen oder Blenden bereits vorhanden oder nicht umsetzbar, werden diese Maßnahmen aus der Matrix entfernt. Sollen keine hohen Investitionen, beispielsweise verursacht durch den Einsatz eines BHKWs, getätigt werden, entfallen die damit verbundenen Maßnahmen

- Priorisierung nach der Höhe der Kennzahlen (absteigend) in der Bewertungsmatrix

- Anwenderseitige Einordung der internen Umsetzungswahrscheinlichkeit, aufgelisteter Energieeffizienzmaßnahmen und dargestellter Energieeffizienz: Hierbei können quantitative Aspekte wie beispielsweise absolute Energieverbräuche einzelnen Maßnahmen zugeordnet und berücksichtigt werden.

In Tabelle 1 werden die Maßnahmen aufgelistet, welche im Auszug Abbildung 3 zeigt.

Abb. 3: Bewertungsmatrix für ausgewählte Maßnahmen mit Kennzahlen (Auszug)

Die Einschätzung der gegenseitigen Einflüsse basiert auf Expertenwissen. In Workshops und Vor-Ort-Begehungen einschließlich Messungen beim Anwender erfolgt eine detaillierte Bewertung der Istsituation. Ein triviales Beispiel hierzu ist die Maßnahme zur Reduzierung von Wärme-/Verdunstungsverlusten durch eine Badabdeckung (I.11). Sie beeinflusst negativ die Maßnahme Reduzierung von Wärme-/Verdunstungsverlusten durch Schwimmkörper (I.12). Nach Durchführung der Schritte wurden somit die nicht sinnvollen oder nicht durchführbaren Maßnahmen eliminiert und für die übrigen Maßnahmen sind deren Auswirkungen und Wechselwirkungen bekannt.

Ein weiteres Kriterium für die Identifikation von geeigneten Effizienzmaßnahmen ist die Zuordnung der einzelnen Maßnahmen zu Beschichtungsverfahren. Neben der Priorisierung der Maßnahmen durch die Bewertungsmatrix wird damit gewährleistet, dass nur für ein bestimmtes Verfahren geeignete Optimierungen ausgewählt werden. So sind beispielsweise Behälterabdeckungen oder Isolierungen erst ab einem bestimmten Temperaturniveau sinnvoll. In Kombination kann damit die Auswahl aus über 30 Maßnahmen in Abhängigkeit der Ausgangssituation für ein einzelnes Unternehmen stark eingeschränkt werden. Eine Umsetzung der Maßnahmen kann somit angepasst an die Bedürfnisse des einzelnen Unternehmens erfolgen.

3 Zusammenfassung und Ausblick

Der effiziente Umgang mit Energie ist ein wichtiger Baustein zu Reduktion von Treibhausgasen. Darüber hinaus lassen sich durch die Reduktion des Energieverbrauchs in Unternehmen die Produktionskosten senken, um auch zukünftig wettbewerbsfähig produzieren zu können. Das Institut für Energieeffizienz in der Produktionstechnik EEP und das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA entwickeln im Projekt GalvanoFlex_BW eine Methode, mit der Unternehmen für sie spezifische Energieeffizienzmaßnahmen identifizieren können. Damit wird der Situation Rechnung getragen, dass ein häufiges Hemmnis bei der Umsetzung von Energieeffizienzmaßnahmen bereits in deren Auswahl besteht. Die beiden Institute haben für den Aufbau der Methodik eine Vielzahl an Effizienzmaßnahmen recherchiert und analysiert. Daraus wurde eine Bewertungsmethodik aufgebaut, die zukünftig Unternehmen bei der Identifikation und Umsetzung von Energieeffizienz helfen soll.

In der letzten Phase des Projekts werden die Maßnahmen in einem öffentlich zugänglichen Katalog zusammengefasst. Des Weiteren befindet sich eine Homepage im Aufbau, auf der sich Besucher zu möglichen Energieeffizienzmaßnahmen, Kraft-Wärme-Kopplung und über Unterstützung der beteiligten Projektpartner informieren können. Damit leistet das Projekt einen wichtigen Beitrag zur Reduktion des Gesamtenergieverbrauchs.

Ausblick auf den nächsten Artikel

Im Rahmen des Forschungsprojekts GalvanoFlex_BW wurde auch ein Blick auf die sozialen und organisatorischen Aspekte im Zusammenhang mit Energieeffizienzmaßnahmen gerichtet. Neben technischen oder politisch-regulatorischen Bedingungen sind es auch solche Aspekte, die Entscheidungen für Maßnahmen und deren Umsetzung erschweren oder erleichtern. In Ausgabe WOMag 12/2019 befasst sich Werner König aus dem Projekt mit Treibern und Hemmnissen aus sozialwissenschaftlicher Sicht.

Anmerkungen

Das Projekt GalvanoFlex_BW – Stromoptimierte, flexible und residuallastangepasste KWK in der elektrochemischen Beschichtungsindustrie wird vom Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg innerhalb des Programms Transformation des Energiesystems in Baden-Württemberg – Trafo BW gefördert.

Literatur

[1] Umweltbundesamt: Europäische Energie- und Klimaziele; Umweltbundesamt, 2019; online verfügbar unter https://www.umweltbundesamt.de/daten/klima/europaeische-energie-klimaziele; zuletzt geprüft am 27.09.2019

[2] Institut für Energieeffizienz in der Produktion EEP: Energieeffizienz-Index; online verfügbar unter https://www.eep.uni-stuttgart.de/eei/archiv-aeltere-erhebungen/, 2019; zuletzt geprüft am 27.09.2019

[3] BAFA: Energieaudit; online verfügbar unter https://www.bafa.de/DE/Energie/Energieeffizienz/

Energieaudit/energieaudit_node.html, 2019; zuletzt geprüft am 27.09.2019

[4] Bayer. Landesamt für Umweltschutz (Hg.): Effiziente Energienutzung in der Galvanikindustrie; Augsburg, 2003

[5] M. Krones: A method to identify energy efficiency measures for factory systems based on qualitative modeling; Dissertation; Springer Vieweg, Springer Fachmedien Wiesbaden GmbH, Wiesbaden, 2017

[6] E. Köse, A. Sauer, B. Thomas, T. Müller, S. Kölle, P. Schwanzer: Stromoptimierte Kraft-Wärme-Kopplung in der Galvanotechnikbranche; WOMag 7-8/2019; https://www.wotech-technical-media.de/womag/ausgabe/2019/07-08/17_galvanoflex_A_08j2019/17_galvanoflex_A_08j2019.php

[7] B. Thomas, T. Müller: Wirtschaftlichkeit von Blockheizkraftwerken in Galvanikbetrieben; WOMag 9/2019; https://www.wotech-technical-media.de/womag/ausgabe/2019/09/50_thomas_energieB_09j2019/50_thomas_energieB_09j2019.php

[8] T. Jelinek: Oberflächenbehandlung von Aluminium; Leuze Verlag, Saulgau/Württ., 1997

[9] S. Kölle, K. Schmid, M. Metzner, C. Mock: Das ÖKOXAL-Verfahren: Verbesserte Energiausbeute beim Hartanodisieren; in: A. Michaelis (Hg.), Symposium: Anodisieren - Oxidschichten von hart bis smart; Dresden, 24.-25. November 2016; Fraunhofer Verlag (2016)

[10] S. Kölle, K. Schmid, C. Mock: Neue Erkenntnisse beim Hartanodisieren; WOMag 11/2015; https://www.wotech-technical-media.de/womag/ausgabe/2015/11/23_koelle_alu_11j2015/23_koelle_alu_11j2015.php

[11] J. Unruh: Tabellenbuch Galvanotechnik; 7. Auflage 2001, Leuze Verlag, Bad Saulgau

[12] topmotors.ch (Hg.): Effizienzklassen IE1, IE2, IE3 und IE4 Wirkungsgrade; 2014; Die neue Norm IEC 60034-30-1 definiert seit März 2014 den Standard für die Wirkungsgrade von IE1-, IE2-,IE3- und IE4-Motoren; online verfügbar unter https://www.topmotors.ch/sites/default/files/2018-08/D_MB_13_Wirkungsgrade.pdf; zuletzt geprüft am 11.02.2019

[13] H. Falkner: Lot 11 - Water Pumps. (in commercial buildings, drinking water pumping, food industry, agriculture); in: AEA Energy & Environment; 2008