Entscheidung für energiesparende Kondensationstrocknung mit Wärmepumpe aus dem Hause Harter in der neuen Anlage zur galvanischen Beschichtung von Kunststoffteilen bei der Hansgrohe Group im Werk Offenburg

Technikumsversuche zur Trocknung - erster Schritt zur Implementierung in ein Anlagenkonzept

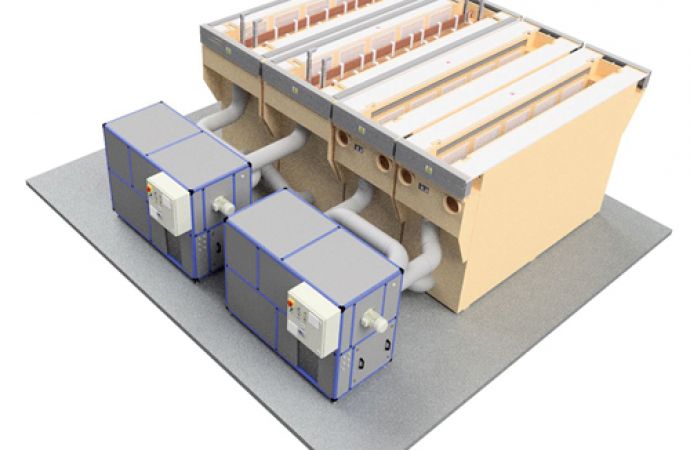

Ende 2017 wurden Trocknungsversuche im hauseigenen Technikum bei Harter durchgeführt, um die Eignung der Harter-Technoloige zur Trocknung der empfindlichen Kunststoffteile bei unterschiedlichen Parametern zu prüfen. Die Vorgaben waren eine sichere und fleckenfreie Trocknung der Armaturenteile, die sich auf einem bis 300 kg beladbaren Doppel-Warenträger befinden, innerhalb der vorgegebenen Taktzeit bei einer Temperatur von max. 75 °C. Nach positiven Ergebnissen wurde ein ausgeklügeltes Konzept für die Trocknung erstellt, da die Trocknung von Doppel-Warenträgern eine größere Herausforderung darstellt. Das umfangreiche Projekt wurde mit einer Station Abblasen & Vortrocknen und einer Station Trocknen umgesetzt.

Bei diesem zweistufigen Prozess wird nach einer Warmwasserspüle der Doppel-Warenträger über die erste Station gefahren, die wiederum aus zwei Kammern besteht. Die Warenträger werden getrennt und jeder einzeln in eine Kammer eingefahren. Hier wird mit Hilfe druckluftfreier Abblasdüsen die grobe Wasserfracht von den Kunststoffteilen entfernt. Zusätzlich findet eine erste kurze Entfeuchtung in diesen Kammern statt. Nach 3 Minuten – also innerhalb der vorgegebenen Taktzeit – ist dieser Vorgang beendet. Die Warenträger verlassen die Kammern und werden wieder zusammengeführt.

Anschließend findet der eigentliche Trocknungsvorgang statt. Dafür kommen wiederum zwei Trocknungskammern zum Einsatz, in die der Doppel-Warenträger nacheinander einfährt. Die Gestelle verbleiben in jeder Kammer bis zum Abschluss der benötigten Taktzeit. Danach sind die Kunststoffteile vollständig trocken und, unter anderem aufgrund der niedrigen Trocknungstemperaturen von 60 °C, zuverlässig fleckenfrei.

CO2-sparend im geschlossenen Kreislauf

Alle Trocknungskammern sind mit speziellen Umluftventilatoren ausgestattet, die die trockene Luft umwälzen. Diese Prozessluft wird in sogenannten Airgenex®-Modulen aufbereitet und über isolierte Luftkanäle in die Kammern geleitet. Da die Luft ungesättigt ist, nimmt sie die Feuchte der zu trocknenden Teile sehr schnell auf. Zurück im Entfeuchtungsmodul wird die Luft gekühlt und das Wasser auskondensiert. Nachdem die Luft wieder erwärmt wurde, wird sie zurück in die Kammern geführt. Somit findet die Trocknung mit dem Harter-Verfahren in einem lufttechnisch geschlossenen Kreislauf statt und unterscheidet sich somit wesentlich von anderen Abluftsystemen.

Alle Trocknungskammern sind überdies mit einem automatischen Deckelsystem ausgestattet, das sich nur zum Ein- und Ausfahren der Warenträger öffnet. Somit verbleibt die wertvolle Wärme im System. Die Kondensationstrocknung mit ihrem integrierten Wärmepumpensystem ist ein sehr energiesparendes und somit auch CO2-sparendes Verfahren.

- www.harter.de