Teil 3: Flexible Verkapselungsschichten basierend auf Atomlagenabscheidung

Für die Verkapselung von elektronischen Bauteilen als Schutz der Bauteile gegen den korrosiven Einfluss von wässrigen Medien eignen sich insbesondere Multilagenschichten. Als Beschichtungsverfahren bietet sich vor allem die Atomlagenabscheidung (ALD) an, da diese eine extrem gute Streuung auch bei sehr komplexen Bauteilgeometrien besitzt. Mittels der ALD-Technologie hergestellte Schichten aus Parylen und Metalloxiden zeichnen sich durch eine sehr gute Biokompatibilität und Barriereeigenschaft gegen Wasserdampfdiffusion aus. In Kombination mit Metalloxiden wird zudem eine hohe Korrosionsbeständigkeit der Multilagen erreicht. Mit einem neu entwickelten Messverfahren können derartige Mehrfachschichtsysteme mit hoher Zuverlässigkeit auf deren Barrierewirkung überprüft werden.

Fortsetzung aus WOMag 6/2019

In Teil 2 der Artikelserie Polymere Barriereschichten für Elektronik in harscher Umgebung wurden die Anforderungen von aktiven Implantaten an mechanisch flexible Verkapselungsschichten ausführlich diskutiert. Ziel der Verkapselung ist es, neben der elektrischen Isolation das Eindringen von Wasser in das Polymer zu verhindern und damit ein Aufquellen und eine Delamination des Schichtverbundes zu verhindern.

Die zu schützende Elektronik wird normalerweise mit elektrischen Spannungen im Bereich von einigen Volt betrieben. Mechanisch aktive Implantate, wie zum Beispiel Piezo-angetriebene Knochendistraktoren arbeiten mit Spannungen knapp unter 100 V. Einige Spezialanwendungen für medizinische Instrumente (minimalinvasive HF-Chirurgie) verlangen sogar eine Spannungsfestigkeit im Bereich von etwa 1000 V.

Diese Spannungswerte erfordern zwingend den Einsatz von Polymeren im Bereich von einigen Mikrometern Dicke. Das Polymer Parylen C kann beispielsweise pro Mikrometer Schichtdicke etwa 200 V Spannungsfestigkeit liefern. Würde man hier spröde Metalloxide mit der gleichen Schichtdicke verwenden, würden zwar die Spannungsfestigkeiten erreicht werden. Allerdings wäre die mechanische Flexibilität nicht gegeben. Zum Teil würde allein aufgrund von intrinsischen Eigenspannungen der Beschichtung eine Rissbildung eintreten.

Zielführend ist deshalb die Kombination von mechanisch flexiblen und elektrisch isolierenden Polymeren in Kombination mit sehr dünnen Metalloxiden, welche das Eindringen von Wasser in das Polymer und die darunterliegende zu schützende Elektronik verhindern. Metalloxide im Bereich von wenigen 10 nm weisen eine gute Biegeflexibilität auf. Hier bieten sich insbesondere Schichten an, die im Verfahren Atomlagenabscheidung (engl. Atomic Layer Deposition, ALD) abgeschieden werden. Mittlerweile sind Beschichtungstemperaturen (zum Teil durch Plasmaunterstützung) im Bereich unterhalb von 100 °C möglich.

6 Schutzschichten und deren Herstellmethoden

6.1 Parylen

Parylen (bzw. Parylene) ist ein weißes, kristallines Material und stellt einen allgemeinen Begriff für mehrere Parylenformen dar. Folgende drei wesentliche Formen unterscheiden sich in ihrer chemischen Struktur nur geringfügig (Abb. 8).

Abb. 8: Strukturformeln der gängigen Parylenformen [1]

Jede der gezeigten Parylenformen besitzt im speziellen verschiedene Eigenschaften; alle Arten haben jedoch folgendes gemeinsam:

- sehr gute dielektrische Eigenschaften

- gleitfähige Oberflächen

- von der U.S. Food and Drug Administration (FDA) zertifiziert und biokompatibel

- transparent (abhängig von der Schichtdicke)

- temperaturstabil

- chemisch inert und lösemittelbeständig

- hervorragender Korrosionsschutz

- Wasserdampfdiffusionsrate bei einer Schichtdicke von etwa 10 µm circa 1 Gramm pro Quadratmeter und Tag

Parylen wird mithilfe des Gorham-Prozesses [2], der im Jahr 1966 von William Franklin Gorham entwickelt wurde, hergestellt. Wie in Abbildung 9 am Beispiel von Parylen N zu sehen ist, besteht der Prozess zur Herstellung aus drei Teilschritten:

- Sublimation

Zunächst wird der als p-Xylol oder seine halogenierten Derivate vorliegende Ausgangsstoff in [2,2]-Paracyclophan überführt. Dazu wird er im Vakuum bei einer Temperatur von 70 °C bis 150 °C erhitzt und damit in den gasförmigen Zustand gebracht. - Pyrolyse

Das entstandene Gas wird im Vakuum über eine Pyrolyseeinheit geleitet, in der das Dimer bei 630 °C zu reaktiven Monomeren gespalten wird. Das geschieht unter Aufbrechung der Methylenbindungen. - Polymerisation

Im letzten Schritt erfolgt die Resublimierung (ohne Übergang in die Flüssigkeitsphase) auf der Substratoberfläche bei einer Kammertemperatur von 25 °C bis 50 °C.

Überschüssige Monomere werden zum Schutz der Pumpe durch eine Kühlfalle abgehalten, damit sich diese nicht in der Pumpe ablagern und die Pumpe gegebenenfalls zusetzen beziehungsweise beschädigen.

Abb. 9: Prozess der Parylenherstellung am Beispiel von Parylene N [2]

6.2 Atomlagenabscheidung

Die Atomlagenabscheidung (engl. Atomic Layer Deposition, ALD) ist ein Dünnschicht-Beschichtungsverfahren, welches auf dem Prinzip der chemischen Gasphasenabscheidung (engl. Chemical Vapour Deposition, CVD) beruht. Das Schichtwachstum erfolgt durch die chemische Reaktion von mindestens zwei Ausgangsstoffen, den sogenannten Präkursoren, welche in Form von Prozessgasen in die Reaktionskammer eingeleitet werden. Im Unterschied zum CVD-Verfahren werden bei der Atomlagenabscheidung die einzelnen Präkursoren nicht permanent, sondern zeitlich getrennt eingeleitet. Daher findet das Schichtwachstum im ALD-Verfahren zyklisch und durch selbstbegrenzende Oberflächenreaktionen in verschiedenen Teilschritten statt.

Die grundlegenden Vorteile dieser Methode sind die Schichtdickenkontrolle im Nanometerbereich (bis zu einzelnen Atomlagen), die Möglichkeit der defektfreien Beschichtung von komplexen 3D-Strukturen sowie eine hohe chemische Güte der Schicht. Selbst Spalte mit extrem hohem Aspektverhältnis werden homogen beschichtet. Dies garantiert eine prinzipiell defektfreie Beschichtung. Im Gegensatz zu CVD sind die ALD-Schichten deutlich dichter gegen Diffusion und werden beispielsweise als Diffusionsbarrieren gegen Sauerstoff auf Displays mit organischen Leuchtdioden (OLEDS) verwendet.

6.3 PEALD-Verfahren

Das ALD-Verfahren wurde in den 70er-Jahren als Herstellverfahren für hochwertige Schichten entwickelt. Ab den 90er-Jahren erlangte das Verfahren zunehmende Bekanntheit im Forschungsbereich der Halbleiterindustrie. Dort wurde die ALD-Beschichtung für die Herstellung von high-k-Materialien für Transistoren und Speicherbausteinen mit hohen Aspektverhältnissen angewendet [3]. Heute hat sich die Anwendung der ALD auch auf andere Bereiche ausgeweitet. In der Biomedizintechnik wird zum Beispiel an Wasserdampf-Barriereschichten für aktive intelligente Implantate geforscht. Wenn im ALD-Prozess auch Plasma-Anregung verwendet wird, spricht man von Plasma Enhanced Atomic Layer Deposition (PEALD). Diese Technologie ermöglicht auch eine Abscheidung bei niedrigeren Temperaturen [4].

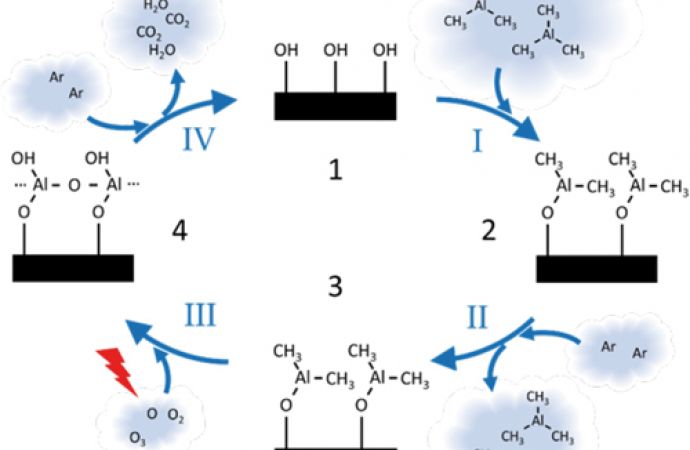

Abbildung 10 zeigt einen typischen PEALD-Zyklus zur Beschichtung mit Aluminiumoxid (Al2O3) in einem plasmaunterstützen Verfahren. In Schritt I wird der Präkursor eingeleitet und adsorbiert an die OH-Gruppen des Substrats. In Schritt II folgt das Spülen mit Argon, um überschüssigen Präkursor aus der Kammer zu leiten; es verbleibt eine Monolage des Präkursors auf dem Substrat (3). In Schritt III wird Sauerstoff als zweiter Präkursor eingeleitet und ein Plasma gezündet, wodurch Sauerstoff-Radikale, Ionen und Ozon-Moleküle erzeugt werden. Diese reagieren mit der Oberfläche des Substrats und hinterlassen eine Aluminiumoxidschicht. Die entstandenen Reaktionsprodukte werden im letzten Schritt (IV) abgepumpt, sodass im Anschluss ein neuer Zyklus von vorn beginnen kann.

Abb. 10: PEALD-Prozess zur Abscheidung von Al2O3-Schichten mit Trimethylaluminium (TMA) und Sauerstoff als Präkursoren

Der Hauptbestandteil der Anlage ist die Prozesskammer, in der das Substrat auf Prozesstemperatur gehalten wird und die Prozessgase eingeleitet werden. Ein Pumpstand, beispielsweise bestehend aus Drehschieber- und Turbomolekularpumpe, dient zum Evakuieren der Kammer. Ziel ist hier die Vermeidung von Reaktionen mit Molekülen aus der Restgasatmosphäre. Der optimale Basisdruck dieses Vakuums liegt üblicherweise im Bereich von etwa 0,2 Pa.

Den schematischen Aufbau einer derartigen ALD-Beschichtungsanlage zeigt Abbildung 11. Zentrale Komponente ist dabei die Vakuumkammer, in welcher sich der Substrathalter befindet. Die Kammer wird durch den Pumpstand, bestehend aus Drehschieber- und Turbopumpe, abgepumpt und verfügt über zwei Sensoren (Pirani und Baratron) zur Drucküberwachung. Zum Einleiten der Präkursoren und des Spülgases dienen Hochgeschwindigkeits-ALD-Ventile. Flüssige und feste Präkursoren werden geheizt, gasförmige Präkursoren und das Spülgas werden zusätzlich mit einem Mass Flow Controller (MFC) geregelt. Zur Erzeugung des Plasmas wird ein Hochfrequenz-Plasmagenerator verwendet, dessen Elektrode sich über dem Substrathalter befindet.

Abb. 11: Allgemeiner Aufbau einer plasmaunterstützten ALD-Beschichtungsanlage, mit den grundlegenden Komponenten

Abb. 12: Querschnittsaufnahme einer Multilagenschicht, aufgenommen mit TEM, welche mittels ALD abgeschieden wurde

Mit der Atomlagenabscheidung lassen sich sehr genau definierte Multilagenschichten aus Metalloxiden abscheiden. Abbildung 12 zeigt eine Schichtabfolge von Aluminiumoxid und Titanoxid im Querschnitt, welche im Transmissionselektronenmikroskop (TEM) aufgenommen wurde. Der Vorteil einer Multilagenschicht besteht darin, dass Aluminiumoxid eine sehr gute Barrierewirkung gegen Wasserdampfdiffusion zeigt. Allerdings ist diese Schicht in physiologischer Umgebung (Kochsalzlösung) nicht chemisch stabil. Sie muss deshalb durch eine inerte Titanoxidschicht gegen Auflösen geschützt werden.

Durch Variation der einzelnen Schichtdicken der Zwischenlagen und der Gesamtschicht besteht die Möglichkeit, optimale Schichtkombinationen zu finden. Dazu werden verschiedene Schichtfolgen hinsichtlich ihrer chemischen Stabilität und Barriere gegen Wasserdampfdiffusion untersucht.

6.4 Multilagen-Barriereschichten aus Parylen und ALD

Insbesondere Kombinationen mit Parylen-Beschichtung mit Schichtdicken im Bereich von einigen Mikrometern erscheinen viel versprechend, um mechanisch flexible und diffusionsdichte Verkapselungsschichten zu erzeugen.

Momentan arbeiten international einige Gruppen an Schichtsystemen, welche auf Parylen und Metalloxiden (im ALD-Verfahren abgeschieden) beruhen. Beispielsweise bietet Comelec SA eine innovative Multilayerbeschichtung aus Keramik und Parylene an, laut Comelec SA speziell für die Langzeitverwendung im Körper mit hervorragenden Barriereeigenschaften, biokompatibel, biostabil und inert mit Schichtstärken von 0,05 µm bis 50 µm [6].

In der Arbeitsgruppe von Professor Bucher wurden Multilagen-Schichtsysteme bestehend aus Parylen und Metalloxid (hergestellt durch ALD) aufgebaut und mittels eines Feuchtesensors auf ihre Barrierewirkung gegen Wasserdampfdiffusion untersucht. Als Basisfolie dient eine PET-Folie (Hostaphan ®NK). Der Schichtaufbau von beispielsweise 23 µm Hostaphan RNK mit 5 µm Parylen und diversen ALD-Schichten wird anhand von Abbildung 13 deutlich. Die ALD-Schichtfolge besteht in diesem Beispiel aus zwei Multilagen-Paaren, bestehend aus den alternierenden Schichten in Form von 15 nm Aluminiumoxid und 5 nm Titanoxid.

Abb. 13: Beispiel einer Folie von 23 µm Hostaphan RNK mit 5 µm Parylen und 2 Multilagen-ALD-Schicht (15 nm Al2O3 + 5 nm TiO2)

6.5 Testverfahren für Wasserdiffusionsbarrieren

Im Rahmen einer studentischen Arbeit wurde ein Messsystem für die Analyse von Wasserdampfdurchlässigkeiten von Folien aufgebaut. Die Untersuchungen waren Teil eines europäischen Forschungsprojekts zur Veredelung von Life-Science-Verbrauchsmaterialien (z. B. well plates zur DNA-Analyse); das Projekt wird geführt als NewPolysurf - Entwicklung eines Beschichtungsprozesses für die funktionale Oberflächenmodifizierung von Life Science Verbrauchsmaterialien (BMBF, FKZ 01QE1624C).

Der wesentliche Vorteil dieses Systems ist, dass nicht wie bei Massenspektrometrie üblich, ein Vakuum verwendet wird; damit können Beschädigungen wie zum Beispiel Rissbildung ausgeschlossen werden. Vor allem im Hinblick auf die sehr dünnen zu testenden Folien ist dies ein wichtiger Punkt.

Das Messsystem besteht aus einem einseitig verschweißten Rohr, auf dem mithilfe von flachen Elastomerdichtungen (Fluorkautschuk), einem Spannring und einem Flansch mit Rohransatz die Folie eingespannt wird (Abb. 14 und 15). Der untere Teil des Rohrs ist heliumdicht verschweißt. Auf Höhe des Spannrings befindet sich die beschichtete Folie. Darunter im Rohr ist der Feuchtesensor untergebracht, welcher drahtlos Feuchtigkeitswerte zum Empfänger sendet.

Abb. 14: Schnittdarstellung des Testaufbaus zur Validierung einer Feuchtigkeitsbarriere durch Folien

Abb. 15: Seitenansicht des Messsystems

Die Feuchtesensoren werden in einer Glovebox bei 0 % Feuchtigkeit in die Rohre eingebracht und mit unbeschichteten oder beschichteten Folien verschlossen. Anschließend werden sie in eine Klimakammer bei 23 °C und 85 % relative Feuchtigkeit verbracht (Abb. 16). Die Geschwindigkeit des Anstiegs der Luftfeuchtigkeit innerhalb der Rohre gibt einen Aufschluss darüber, wie diffusionsdicht die beschichteten Folien sind.

Aufgrund der Verschweißung und der drahtlosen Datenübertragung vom Feuchtesensor lassen sich Fehler durch Lecks an den Signalleitungen vermeiden. Vergleichsmessungen mit einer dicken Aluminiumfolie anstelle der Polymerfolie lieferten den Basiswert der Diffusion durch die Elastomerdichtungen hindurch. Der Wert des Anstiegs der Luftfeuchtigkeit liegt hier bei etwa 0,2 % pro Tag und kann als vernachlässigbar angenommen werden.

Abb. 16: Übersichtsdarstellung des neu entwickelten Aufbaus für die Diffusionsmessung

Abb. 17: Ausgleichsgeraden der Messergebnisse von Hostaphan ®NK (23 µm) mit 5 µm Parylen mit und ohne ALD-Beschichtung – Verlauf der relativen Luftfeuchtigkeit über drei Tage

Abbildung 17 zeigt erste Messungen an einem Multilagensystem mit verschiedenen Schichtvarianten. Die obere Kurve zeigt den Verlauf durch eine unbeschichtete Folie. Die unteren drei Kurven belegen einen sehr guten Barrierewert der beschichteten Folien. Bei der Folie oberhalb dieser drei guten Verläufe ist der etwas schnellere Anstieg durch einen kleinen mechanischen Defekt in der Folie erklärbar.

Im Moment laufen weitere Untersuchungen über mehrere Monate mit verschiedenen Varianten der Metalloxidschichten.

Literatur

[1] J. Ortigoza-Diaz et al.: Techniques and Considerations in the Microfabrication of Parylene C Microelectromechanical Systems; Micromachines, vol. 9, no. 9, 2018, doi: 10.3390/mi9090422.

[2] W. F. Gorham: A New, General Synthetic Method for the Preparation of Linear Poly-p-xylylenes; J. Polym. Sci. A-1 Polym. Chem., Jg. 4 (1966) Nr. 12, S. 3027–3039

[3] https://research.utdallas.edu/cleanroom/manuals/scs-parylene-deposition (abgerufen 20.02.2020)

[4] R. L. Puurunen: A Short History of Atomic Layer Deposition: Tuomo Suntola’s Atomic Layer Epitaxy; Chem. Vap. Deposition 20, 332 (2014), S. 332–344

[5] H. B. Profijt, S. E. Potts, M. C. M. van de Sanden, W. M. M. Kessels: Plasma-Assisted Atomic Layer Deposition: Basics, Opportunities, and Challenges; J. Vac. Sci. Technol. 29:5 (2011), S. 50801-1 - 50801-26

[6] https://www.microtec-suedwest.de/unternehmen/item/1119-comelec-sa-parylene-beschichtung (abgerufen 20.02.2020)

DOI: 10.7395/2020/Bucher20-1