Das Werkzeug Artifical REACh Tool wird auf die galvanische Abscheidung von Chrom in Form der Einzelschicht Hartchrom sowie der dekorativen Mehrfachschicht Nickel-Chrom. Für diese Prozesse werden die bestehenden Energie- und Materialflüsse ermittelt und bewertet. Darüber hinaus werden die Risiken durch die Belastung mit Aerosolen mit Chromtrioxid für Mitarbeiter bei unterschiedlichen Abscheideparametern ermittelt. Aus diesen Betrachtungen lassen sich verschiedene Handlungsalternativen ableiten.

Fortsetzung aus WOMag 4/2021

3.5 Arbeitspaket 4: Modellierung einer spezifischen Prozesskette

Eine Galvaniklinie besteht aus hintereinandergeschalteten Becken, welche verschiedene Prozess- und Spülmedien für die Beschichtung von Werkstücken beinhalten. Begonnen wird mit Reinigungs-/Entfettungsprozessen, welche die Werkstücke auf die folgende eigentliche Beschichtung vorbereiten. Je nach Prozess erfolgt noch ein Beiz- und Neutralisationsschritt. Zwischen den einzelnen Prozessschritten durchlaufen die Werkstücke eine ein- oder mehrstufige Spüle, um die Verschleppung zwischen den Prozesslösungen zu verringern. Die eigentlichen Beschichtungspositionen folgen nun und tragen über stromdurchflossene Anoden die Beschichtung durch den Elektrolyten auf die Bauteile. Dieser Prozess ist der zeit- und ressourcenintensivste Schritt in der gesamten Prozesskette. Nach der Beschichtung werden die Bauteile wieder gespült und je nach Anwendung nachbehandelt, zum Beispiel mittels einer Passivierung. Final erfolgt das Entladen durch die Werker.

Abb. 22: Elemente einer Galvaniklinie

Mit Hilfe der entwickelten Methodik wurde ein parametriertes Gesamtmodell für eine kombinierte Nickel/Chrom-Galvanoprozesskette aufgestellt (Abb. 23). Diese ermöglicht die Abbildung von spezifischen Prozessketten für eine dekorative Chrombeschichtung und von (funktionellen) Hartchromschichten. Die beiden Prozessketten unterscheiden sich im Wesentlich nur durch unterschiedliche Prozessparameter und Verweilzeiten in einzelnen Beschichtungspositionen. Grundlage für die Entwicklung dieser Prozesskette sind die von den assoziierten Anwendungspartner vertraulich zur Verfügung gestellten Prozesskettenlayouts. Obwohl diese für verschiedenste Bauteile ausgelegt sind, haben sie alle einen sehr ähnlichen Aufbau und lassen sich gut mit Hilfe einer generischen Prozesskette für die kombinierte galvanische Beschichtung mit Nickel und Chrom beschreiben.

Abb. 23: Beckenanordnung der generischen Prozesskette für die kombinierte galvanische Beschichtung mit Nickel und Chrom

Vorteil der Verwendung einer allgemeingültigen spezifischen Prozessketten für diese Beschichtungsart ist die deutlich einfachere Anwendbarkeit als eine stets erneute Modellbildung für jede spezifische Prozesskette. Mit Hilfe des Datenerhebungsmodul lässt sich somit jede kombinierte galvanische Beschichtung mit Nickel/Chrom oder auch nur eine galvanische Beschichtung mit Nickel beziehungsweise Chrom parametrieren. Ein weiterer Vorteil ist, dass der Anlagenbetreiber sein spezifisches Prozesskettenlayout nicht veröffentlichen musst, welches als Betriebsgeheimnis zu sehen ist.

Tabelle 5 enthält den generische Standardablauf in der beschriebenen Galvanoprozesskette. Mit dem Ablauf lassen sich alle dekorativen Chrombeschichtungen sowie Hartchrombeschichtungen beschreiben. Nach einer Vorbehandlung bestehend aus einer chemischen und elektrolytischen Entfettung sowie einer Beize, folgt der Auftrag der Nickel- und der Chromschicht. Nach jedem Prozessschritt werden die Bauteile in einer bis zu dreistufigen Spülkaskade gereinigt.

3.6 Arbeitspaket 5: Reale und alternative Produktionsszenarien

3.6.1 Entwicklung der Produktionsszenarien

Es wurden vier Produktionsszenarien entwickelt, welche die Bandbreite an typischen Prozessen in der galvanischen Beschichtung mit Chrom abbilden. Alle diese Produktionsszenarien können in der zuvor entwickelten Prozesskettensimulation abgebildet werden. Ebenfalls möglich ist es, alle Produktionsszenarien in der gleichen Anlage durch eine entsprechende Variation der Gestelle / Bestückung anzuwenden.

In der Tabelle 6 sind die verschiedenen Produktionsszenarien zusammengefasst. Als Grundlage für dekorative Chromschichten auf Kunststoffen dienen ein generischer Würfel mit der Kantenlänge 30 mm und ein Automobilisten Logo am Beispiel des Mercedes Sterns. Größere Teile werden durch Stuhlgestelle für die Möbelindustrie repräsentiert, welche ebenfalls mit einer dekorativen Chromschicht überzogen werden. Für alle dekorativen Chromschichten wird eine Nickelschicht als Grundlage aufgebracht. Als Beispiel für einen Hartverchromungsprozess wird ein Ventilstößel aus dem Automobilbau verwendet, welcher mit einer 10 µm dicken Hartchromschicht überzogen wird.

3.6.2 Ökonomische und ökologische Bewertung

Das Datenerhebungsmodul ermöglicht eine detaillierte Parametrierung aller Becken an Hand der drei Zustände:

- Standby – leer

- Standby – belegt

- Im Betrieb

Im Rahmen der Vorgängerprojekte hat sich eine solche zustandsabhängige Parametrierung als ausreichend erwiesen und sie ermöglicht eine einfache messtechnische Erfassung der benötigten Parameter. Eine Ausnahme stellt der Leistungsbedarf für die Gleichrichter dar, welcher den Gesamtleistungsbedarf der Prozesskette maßgeblich bestimmt. Für diesen ist es erforderlich die benötigte Leistung mittels der Prozessparameter zu berechnen. Daher werden diese mit dem Datenerhebungsmodul abgefragt und in der dynamischen Simulation zur Berechnung des Leistungsbedarfs berücksichtigt.

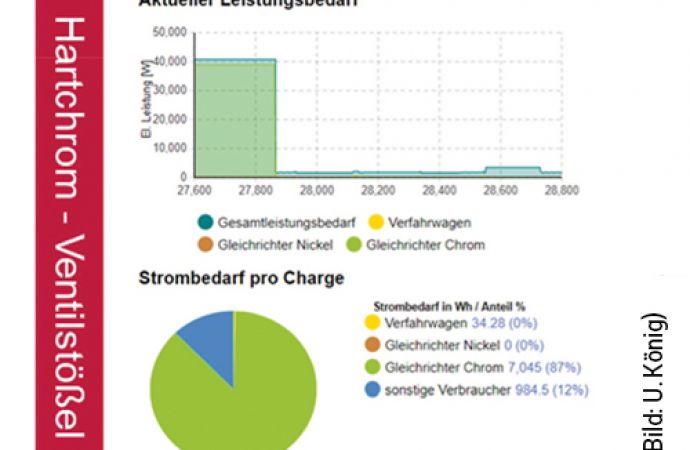

Für die vier entwickelten Produktionsszenarien wurde die Prozesskette entsprechend parametriert und der Leistungsbedarf über eine Schicht von 8 Stunden berechnen. In Abbildung 24 sind die Ergebnisse aus der Berechnung des Leistungsbedarf gezeigt.

Abb. 24: Ergebnisvisualisierung in der entwickelten Applikation

Auffällig ist, dass trotz des höheren spezifischen Leistungsbedarf der Gleichrichter für den Verchromungsprozess diese in Summe oft deutlich weniger relevant für den Gesamtenergiebedarf sind. Grund hierfür ist die geringe Dicke der Chromschicht im Vergleich zu den Nickelschichten.

3.6.3 Kombinierte Betrachtung am Beispiel Chrom - Ressourceneffizienz und Risiko

Alle betrachtete Produktionsszenarien haben gemeinsam, dass sie einen Chrom(VI)elektrolyten zur Abscheidung von Chrom einsetzten. Chromtrioxid steht aktuell unter besonderer Beobachtung der nationalen und europäischen Behörden und eignet sich auch aufgrund seiner hohen Giftigkeit gut, um Auswirkungen auf die Ressourceneffizienz und die Mitarbeiterbelastung im Betrieb abzuschätzen (Abb. 25).

Abb. 25: Entwicklung der Konzentration an Chrom(VI) im Elektrolyten und der Mitarbeiterbelastung bei der Bearbeitung verschiedener Bauteile

Ein entscheidender Einflussfaktor ist die Konzentration an Chrom(VI) im Elektrolyten. Damit sowie mit einigen weiteren Prozessparametern lässt sich die Luftkonzentration mit Hilfe der Surrogatmodelle näherungsweise gut abschätzen. Diese stellen wiederum die Basis für die Abschätzung der Mitarbeiterbelastung bei bestimmten Aufgaben dar. Wesentlichen Einfluss auf die Ressourceneffizienz hat die verschleppte Elektrolytmenge. Daher wurde ein Kategorisierungsansatz gewählt, um die Verschleppung zu berechnen. Dieser wurde bereits in einem Vorprojekt erfolgreich validiert und hier zur Berechnung der Verschleppung eingesetzt. In Abbildung 25 ist der Verlauf der Chrom(VI)konzentration im Elektrolyten unter der Bedingung dargestellt, dass lediglich die Menge an Chrom(VI) nachgegeben wird, die für die Bildung der metallischen Chromschicht elektrochemisch abgebaute wird.

Insbesondere bei den stark verschleppenden Stuhlgestellen kommt es zu einer merklichen Abnahme der Chrom(VI)konzentration. Insbesondere zum Ende eines Prozesszykluses mit Chrom(VI)konzentrationen nahe von 20 g/l bessert sich jedoch deutlich die Expositionssituation bei den Mitarbeitern. Zwar liegen die Werte immer noch außerhalb der gesetzlichen Grenzwerte, allerdings nähern sie sich diesen an. In jedem Fall sind Atemschutzmaßnahmen bei Arbeiten am Elektrolyten notwendig.

Zu beachten ist jedoch, dass diese Werte nur gelten, wenn der Abscheidungsprozess in Gang und die Oberfläche der Elektrolyten entsprechend stark in Bewegung ist. Findet keine Abscheidung statt , so dass die Elektrolytoberfläche in Ruhe ist, liegen die Werte erheblich unter den Grenzwerten (Abb. 11, Teil 2 des Aufsatzes).

3.6.4 Kombinierte Betrachtung der Spülen

Durch das Ressourcenstrommodell lassen sich die benötigten Spülwassermengen für verschiedene Spülkriterien berechnen. Zur Risikobewertung werden für den Spülprozess wieder Surrogat-Modelle aus dem ART Tool heraus entwickelt. Tabelle 7 beschreibt die Möglichkeit, das entsprechende Surrogat-Modell zu erstellen. Als Parameter eignet sich Contamination level, womit die Belastung der kontaminierten Oberfläche beschrieben werden kann. Der Parameter nimmt mit zunehmendem Spülprozess ab.

Eine erste Auswertung zeigt Abbildung 26. Das ungespülte Teil beginnt den Prozess bei einer Kontamination von 100 %. Mit zunehmendem Spülprozess nimmt der Anteil der kontaminierten Oberfläche aber und damit auch die Exposition.

Die Umsetzung in ein Spülkriterium ist aus Abbildung 27 ersichtlich. Dabei wird das Spülkriterium aus der Anfangskonzentration entwickelt, bei der die Oberflächenkontamination 100 % beträgt. Parallel zur Abnahme der Oberflächenkontamination nimmt die Konzentration in der Spüllösung ab, wobei sich eine exponentielle Abnahme ergibt. Bereits nach der ersten Spülung ist das Risiko deutlich minimiert.

Abb. 26: Spüleffekt modelliert mit ART, dargestellt als Exposition in Abhängigkeit von der kontaminierten Oberfläche

Abb. 27: Spüleffekt modelliert mit ART, dargestellt als Exposition in Abhängigkeit vom Spüleffekt

3.6.5 Handlungsempfehlungen

Die vorstehend skizzierten Auswertungen haben gezeigt, dass alle betrachteten Parameter Einflüsse sowohl auf die Ressourceneffizienz als auch auf das Risiko für die Mitarbeiter, die mit Gefahrstoffen in Kontakt kommen, haben. Nachfolgend sind exemplarisch die Auswirkungen wesentlicher technischer Maßnahmen qualitativ aufgeführt (eine quantitative Darstellung ist an dieser Stelle wegen der Vertraulichkeit der Daten nicht möglich). Die beispielhaften Maßnahmen zur Prozessoptimierung waren demzufolge:

- Erhöhung der Elektrolytkonzentration Durch die höhere Konzentration hat der Elektrolyt eine höhere Leitfähigkeit; dadurch ist für die Erreichung der erforderlichen Stromdichte eine geringere Spannung notwendig. Dies reduziert den Strombedarf und in geringerem Maß die erforderliche Kühlleistung. Daraus ergeben sich Einsparungen beim Energieverbrauch .

Andererseits führt die Erhöhung der Konzentration im Elektrolyten auch zu einer Erhöhung der Chrom(VI)konzentration in den erzeugten Aerosolen und erhöht somit prinzipiell das Gefährdungspotenzial für die Mitarbeiter. Zudem steigt der Chemikalienverbrauch an; dies kann jedoch durch Maßnahmen zur Rückführung der Verschleppungen kompensiert werden. - Erhöhung der Elektrolyttemperatur

Eine Erhöhung der Elektrolyttemperatur führt zwar zu einem höheren Energiebedarf für die Elektrolytheizung aufgrund der erhöhten Verdunstung. Durch die erhöhte Verdunstung kann jedoch eine höhere Rückführung für verschleppten Elektrolyt erfolgen. Zudem reduziert dies den Kühlbedarf bei hochbelasteten Elektrolyten. Die Gesamtressourcenbilanz ist positiv; gleichzeitig hat die Maßnahme keine signifikante Auswirkung auf das Risiko, da die Aerosolbildung kaum temperaturabhängig ist. - Reduzierung der Abluftleistung

Entsprechend der bei Erhöhung der Absaugung festgestellten exponentiellen Reduktion der Schadstoffbelastung in der Umgebungsluft ist für die Einhaltung der gesetzlichen Grenzwerte häufig eine deutlich geringere Ventilatorleistung ausreichend, als üblicherweise eingestellt, ohne dass das Risiko für die Mitarbeiter zunimmt. Die Gesetzmäßigkeiten hierfür sind in der Regel spezifisch für ein Abluftsystem und müssen im Einzelfall ermittelt werden. Hierdurch ergibt sich ein deutlich geringerer Energieverbrauch für die Ventilatoren und in der kalten Jahreszeit zusätzlich eine Reduzierung der Heizleistung für Zuluft, da die zu ersetzende Abluftmenge geringer ist. - Erhöhung der Stromstärke

Die Erhöhung der Stromstärke führt zu einer Erhöhung der Abscheidegeschwindigkeit und damit zu einem höheren Warendurchsatz; die Ressourceneffizienz je produziertes Teil wird dadurch in der Regel insgesamt positiv beeinflusst.

Allerdings steigt durch die Erhöhung der Stromstärke der Strombedarf für die Gleichrichter und gegebenenfalls ist eine höhere Kühlleistung erforderlich. Gleichzeitig erhöht sich durch die stärkere Bewegung/Umwälzung der Prozesslösung die Aerosolbildung und somit das Expositionsrisiko der Mitarbeiter. Der Unternehmer muss zwischen diesen gegenläufigen Zielen abwägen; dabei kann das entwickelte Tool die Entscheidungssituation transparent machen. - Erhöhung des Spülkriteriums

Die Erhöhung des Spielkriteriums in der letzten Spülposition reduziert die Kontamination der Oberfläche der Bauteile, welche im letzten Arbeitsschritt vom Gestell abgenommen werden müssen. Dadurch wird das Expositionsrisiko für die Mitarbeiter deutlich herabgesetzt.

Bei einem gegebenen Spülsystem in einem Betrieb kann dies nur durch eine Erhöhung der Spülwassermenge erreicht werden. Durch eine Erhöhung der Anzahl der Spülstufen und einer eventuellen Umstellung auf Kaskadenspülen kann dieser Mehrverbrauch reduziert werden.

Diese Beispiele aus den untersuchten Betrieben zeigen deutlich, dass mithilfe des entwickelten Tools die Auswirkungen unterschiedlicher Optimierungsmaßnahmen aufgezeigt und bewertet werden können; tatsächlich ist auch eine quantitative Bewertung möglich. Dabei ist zu erkennen, dass Ressourceneffizienz und Risiko teilweise gegenteilig beeinflusst werden. Dies macht vor allem bei Maßnahmen zur Erhöhung der Ressourceneffizienz eine intensive Betrachtung des Risikos erforderlich, um gegebenenfalls Maßnahmen zur Reduzierung des Risikos mit durchzuführen und dies auch in der Ressourcenkostenberechnung mit zu berücksichtigen.

Dabei ist zu beachten, dass technische Veränderungen zur Verbesserung des Risikomanagements nicht aufgrund von Einzelmessungen bewertet werden können, sondern laufende Kontrollmessungen erfordern. Um dies gezielt durchführen zu können, ist die Kenntnis der Abhängigkeit des Risikos von den variablen, zu ändernden Parametern erforderlich. Diese sind mithilfe des Tools darstellbar.

-wird fortgesetzt-