Barriereschichten kommen unter anderem in der Medizintechnik, bei Lebensmittelverpackungen oder in der Unterhaltungselektronik zum Einsatz. Besonders bei elektronischen Bauelementen nehmen Barriereschichten eine elementare Rolle ein. In der Medizintechnik ist es wichtig, elektronische Implantate zu schützen, sodass die Funktionsfähigkeit auch in der harschen physiologischen Umgebung erhalten bleibt. Eine wichtige Frage ist, wie dick die Barriereschichten sein müssen, damit sie keine Defekte mehr aufweisen. In dieser durch den Erstautor durchgeführten Masterthesis-Arbeit wurden dünne Barriereschichten per plasmaunterstützter Atomlagenabscheidung (PEALD) auf Substrate mit einer mäanderförmigen Leiterbahnstruktur abgeschieden. Ziel war es herauszufinden, wann Barriereschichten geschlossen und defektfrei abgeschieden werden. Zudem sollten anhand der Messungen Aussagen über das Schichtwachstum getroffen werden. Die Messungen wurden mit einer Vier-Leiter-Widerstandsmessung und unter einer erhöhten Temperatur durchgeführt.

1 Einleitung

Barriereschichten haben eine Vielzahl von Anwendungsgebieten. So werden sie zum Beispiel in der organischen Elektronik für organische Solarzellen oder für OELDs (organic light emitting diode) eingesetzt. Die verwendeten polymeren Isolationsmaterialien (Trägersubstrate) weisen hohe Permeationsraten für Wasserdampf oder Sauerstoff auf, welche durch eine Barriereschicht reduziert werden sollen [1, 2]. Aber auch in der Verpackungsindustrie kommen Oberflächenbeschichtungen zum Einsatz. So können nachhaltige Verpackungen mit Barriereschichten versehen werden, sodass diese die gestellten Anforderungen hinsichtlich der Durchlässigkeit für Wasserdampf erfüllen. Hier werden beispielsweise Biopolymere verwendet, die mit Aluminiumoxid beschichtet sind. Für innovative Produkte werden immer öfter flexible Materialien mit exzellent hohen Barriereeigenschaften benötigt, um einer Permeation von verschiedenen Substanzen entgegenzuwirken [3].

Auch in der Medizintechnik finden Barriereschichten immer mehr Anwendungen. Die Elektronikkomponenten von aktiven Implantaten müssen vor der harschen Umgebung im Körper geschützt werden, weil es sonst in dem warmen, feuchten, salzigen und proteinreichen Milieu des Körpers mit hoher Wahrscheinlichkeit zu einem Ausfall der elektronischen Komponenten kommt. Hierbei werden biokompatible Verkapselungen eingesetzt, welche biegsam und diffusionsdicht sind [4, 5]. Es muss für einen Zeitraum von zehn Jahren oder länger verhindert werden, dass Flüssigkeiten zu der Elektronik vordringen. Dabei ist darauf zu achten, dass die optimale Haftung zwischen Verkapselungsmaterial und dem Implantat gewährleistet ist. Zudem soll die Schicht frei von Defekten sein, sodass beispielsweise keine Diffusion durch Pinholes stattfinden kann [6].

Für Barriereschichten können unterschiedliche Materialien eingesetzt werden. Aluminiumoxid an sich hat eine gute Barrierewirkung gegenüber Wasserdampf, Ionen und anderen Gasen. Wenn Aluminiumoxid allerdings mit wässriger Lösung in Kontakt kommt, führt dies zu einer Degradation durch Hydrolyse. Daher wird auf diese Schicht oft noch eine zusätzliche inerte Schicht aus Titanoxid abgeschieden, bei der es sich um ein chemisch stabileres Oxid handelt [7–10]. Hierbei stellt sich die Frage, ab welcher Schichtdicke die sehr dünne TiO2-Barriereschicht als geschlossene Schicht vorliegt. Als Abscheidungsmehthode der Schicht kommt in diesem Fall die plasmaunterstützte Atomlagenabscheidung (PEALD) zum Einsatz. Sie ermöglicht eine oberflächenkonforme und dickenkontrollierte Abscheidung im Atomlagenbereich [11, 12]

2 Messmethode

Um eine Aussage über die Qualität der Barriereschichten zu treffen, werden elektronisch Widerstandsmessungen an beschichteten Mäanderstrukturen aus Kupfer mit unterschiedlicher Breite genutzt. Die Kupferbahnen werden auf einen Silizium-Wafer-Substrat erzeugt, mit PEALD-Schichten unterschiedlicher Dicke versehen und dann einer korrosiven Umgebung ausgesetzt. Jede dieser Mäanderbahnen besitzt Verbindungsbahnen zu zwei Kontaktierungsflächen, die sich am Rand des Substrats befinden. Dadurch können die Bahnen mit einem Messgerät über Federkontaktstifte verbunden und vermessen werden.

Während der Messungen werden die beschichteten Kupferstrukturen einer physiologischen Kochsalzlösung (PBS) ausgesetzt. Diese Lösung weist einen pH-Wert auf, der den Flüssigkeiten des menschlichen Körpers entspricht [13]. Die enthaltenen Salze setzen nach einer Startphase (nach Diffusion von Wasser und Ionen durch die Barriere) einen korrosiven Prozess an den Strukturen in Gang, der mittels einer Widerstandsmessung überwacht werden kann. Steigt der Widerstand an, deutet dies auf eine zunehmende Korrosion hin [14]. Ein steigender Widerstand deutet auf ein Versagen der Barriereschicht hin.

In der vorliegenden Arbeit wird der Korrosionsvorgang mittels der Vier-Leiter-Widerstandsmessung überwacht. Die Messungen werden bei einer erhöhten Temperatur (60 °C) durgeführt, wodurch sich eine beschleunigte Alterung simulieren lässt. Da die menschliche Körpertemperatur im Mittel etwa 37 °C beträgt liegt eine Temperaturdifferenz von 23 °C vor. In der Elektronik wird von der Regel ausgegangen, dass pro Erhöhung der Temperatur um 10 °C sich eine Halbierung der Lebenszeit ergibt und sich damit ein Faktor f für die beschleunigte Alterung definieren lässt Mit ∆T für die Temperaturdifferenz zwischen der erhöhten Temperatur und den realen Einsatzbedingungen ergibt sich Gleichung <1> zur Berechnung des Faktors für die beschleunigte Alterung [15]:

f = 2(DT/10)<1>

Demzufolge beträgt der Wert des Beschleunigungsfaktors 4,92. Die gewählte Temperatur von 60 °C wird im Medizintechnikbereich oft verwendet. Bei einer höheren Temperatur von über 80 °C würde es wieder zu einer geringeren Abnahme der Lebensdauer kommen, da sich dann eine reduzierte Sauerstoffkonzentration in der PBS-Lösung einstellen würde, welche den Korrosionsvorgang verlangsamen würde [9, 16 (S. 95)].

2.1 Vorbereitung und Durchführung der Messung

Die Leiterbahnen aus Kupfer mit einer dünnen Titanschicht als Haftvermittler wurden auf den Substraten mittels PVD-Verfahren abgeschieden und mit Kontaktlithografie zu Mäandern strukturiert. Vor der PEALD-Abscheidung der Passivierungsschichten wurden die Substrate mit Isopropanol im Ultraschallbad und CO2-Schneestrahlen gereinigt, sodass die Strukturen frei von Partikeln sind. Ein Symbolbild einer Mäanderstruktur zeigt Abbildung 1.

Abb. 1: Symbolbild einer Mäanderstruktur

Nach dem Beschichtungsprozess wurde ein Röhrchen mit Silikonkleber auf den Substraten befestigt. Die Kontakte der Substrate werden in einer Halterung mit Federkontaktstiften sicher kontaktiert. Die Röhrchen werden mit PBS-Lösung befüllt und die Halterung dann auf einer Heizplatte der erhöhten Temperatur von 60 °C ausgesetzt. Ein symbolischer Messaufbau (nicht maßstäblich) ist in Abbildung 2 dargestellt. Der komplette Messaufbau, wie er in der Praxis verwendet wird, ist in Abbildung 3 dargestellt und das angewendete Messprinzip, die Vier-Leiter-Messung, in Abbildung 4.

Abb. 2: Schematischer Querschnitt des Messaufbaus (nicht maßstabsgetreu)

Abb. 3: Messaufbau in der Auslagerungsposition auf der Heizplatte

Abb. 4: Prinzip der Vier-Leiter-Messung

Bei dem angewendeten Messprinzip gemäß Abbildung 4 ist die Mäanderstrukturen aus Kupfer der zu messende Widerstand R. Durch die Vier-Leiter-Widerstandsmessung kann verhindert werden, dass Leitungs- und Anschlusswiderstände den Messwert verfälschen. Bei dieser Messung werden pro Messpunkt zwei Anschlusspunkte benötigt. Mittels einer Stromquelle I wird ein Strom durch den Widerstand geleitet und mithilfe eines Spannungsmessgeräts V kann der Spannungsabfall (∆U) gemessen werden. Auf Basis des Ohmschen Gesetzes wird der Widerstand berechnet [17]. Das Vier-Leiter-Messgerät wird über ein LabVIEW-Programm gesteuert, sodass die Messung automatisiert über einen Multiplexer an mehreren Testobjekten auf der Heizplatte durchgeführt werden kann.

3 Ergebnisse

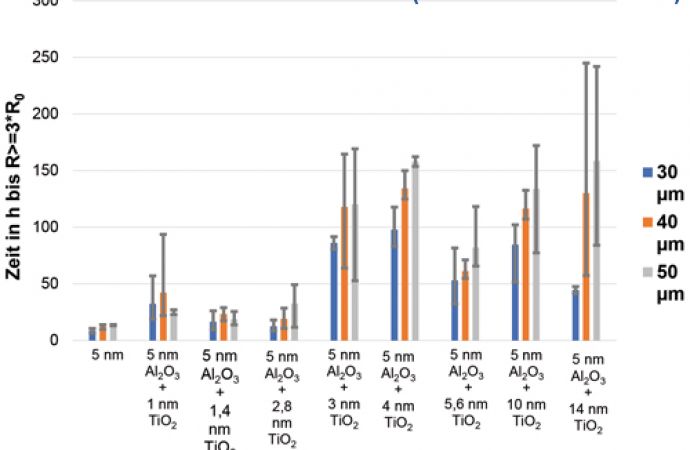

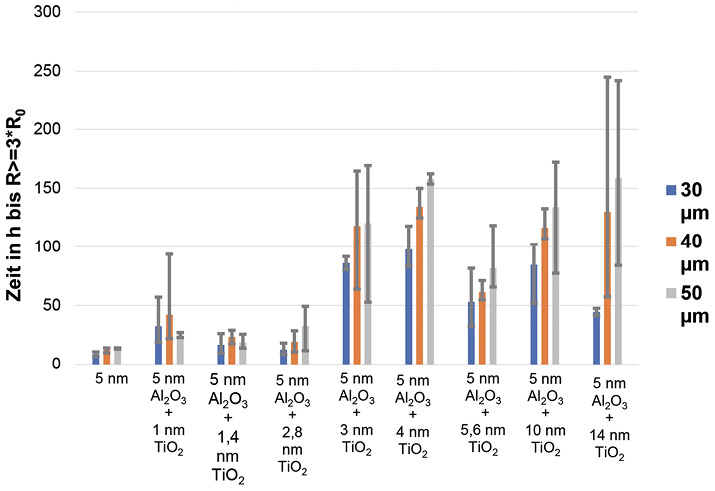

Als relevant für die Ergebnisse der Widerstandsmessung wurde hier die Zeitspanne gewählt, bei welcher der Widerstand den dreifachen Wert des Anfangswiderstands angenommen hat. Vergangene Studien zeigten, dass ab diesem Punkt der Widerstand deutlich anzusteigen beginnt [9]. Sobald dieser Wert erreicht ist, wird von einem Versagen der Barriereschichten ausgegangen. Als Erstes werden die Ergebnisse der Referenzproben (nicht beschichtete Substrate) ausgewertet. Dabei werden zu jeder Mäanderstrukturbreite die Mittelwerte und die Standardabweichung der jeweiligen Zeitspannen berechnet. Diese Werte sind in Tabelle 1 zusammengefasst.

Die Werte zeigen, dass mit einer breiteren Mäanderstruktur eine längere Zeit benötigt wird, bis der dreifache Wert des Anfangswiderstands erreicht ist. Dies lässt sich so begründen, dass die Menge an Kupfer bei den breiteren Mäanderstrukturen größer ist als bei den schmaleren und damit eine Verengung der gut leitfähigen Bereiche durch Korrosion mehr Zeit beansprucht.

Bei dünnen Barriereschichten kann von einem linearen Zusammenhang zwischen Schichtdicke und der Zeit bis zum Versagen der Schicht ausgegangen werden [18]. Erste Ergebnisse von Messungen an reinen Titanoxidschichten auf Kupfer haben keinen linearen Einfluss der Schichtdicke auf die Zeit bis zum signifikanten Anstieg des Widerstands gezeigt. Dies deutet darauf hin, dass das mittels PEALD hergestellte Titanoxid auf Kupfer keine gleichmäßige Schichtbildung zeigt, wie sie auf anderen Substraten, wie zum Beispiel Silizium, erzeugt werden. Auch in einer anderen Arbeit wird von einem unregelmäßigen Aufwachsen von Titanoxid auf Kupfer berichtet [19].

Diese Annahme wurde durch eine Untersuchung mittels AFM (Rasterkraftmikroskop) bestätigt. Hierzu wurden drei Substrate auf ihre Oberflächenrauheit untersucht: eine Referenzprobe (Leiterbahn aus Kupfer), ein Substrat mit 120 Abscheidezyklen für TiO2 (Dicke d = 1,8 nm) auf der Leiterbahn aus Kupfer und ein Substrat mit 540 Abscheidezyklen TiO2 (Dicke d = 8,4 nm) auf der Kupferleiterbahn (Abb. 5).

Abb. 5: AFM-Aufnahme der Oberflächentopografie von Titanoxid (TiO2) auf Kupfer (Sq: mittlere quadratische Höhe)

Es ist deutlich zu erkennen, dass mit zunehmender Schichtdicke die mittlere quadratische Höhe zunimmt. Dieser Wert steht für die Oberflächenrauheit. Dies zeigt also, dass bei PEALD als Beschichtungsverfahren Titanoxid unregelmäßig auf Kupfer aufwächst und bei niedrigen Schichtdicken keine geschlossenen Schichten zu erwarten sind. Kupfer ist allerdings unter den gegebenen Bedingungen als schnell korrodierendes Material prädestiniert für dieses Messprinzip und sollte nicht durch Edelmetalle ersetzt werden, von denen ein gutes Aufwachsen für Titanoxid bekannt ist. Deshalb wurde in weiteren Experimenten zwischen Kupfer und Titanoxid eine ALD-Schicht aus Aluminiumoxid (Al2O3) abgeschieden. Aus Vorarbeiten ist bekannt, dass Titanoxid auf Aluminiumoxid ein sehr gutes defektfreies Wachstum zeigt. Abbildung 6 zeigt eine Querschnittsaufnahme einer Nanolaminatschicht im Transmissionselektronenmikroskop.

Abb. 6: TEM-Bild zum Schichtaufbau von Titanoxid auf Aluminiumoxid

Abb. 7: AFM-Aufnahme der Oberflächentopografie von Aluminiumoxid (Al2O3) auf Kupfer und Titanoxid (TiO2) auf Aluminiumoxid

AFM-Messungen der Oberflächenrauigkeit zeigen, dass die PEALD-TiO2-Schicht auf einer PEALD-Al2O3-Schicht deutlich glatter aufwächst. Dazu wurde ein Substrat mit 5 nm Aluminiumoxid und 150 Zyklen Titanoxid (2,3 nm) vermessen. Die Ergebnisse der Messung sind in Abbildung 7 dargestellt.

Es ist deutlich erkennbar, dass der Wert der Oberflächenrauheit im Gegensatz zur vorherigen Beschichtung abgenommen hat. In den weiteren Experimenten wurden die Substrate im ersten Schritt mit einer 5 nm dicken Barriere aus Aluminiumoxid (Al2O3) beschichtet, bevor die Abscheidung mit Titanoxid erfolgte. Die Dicken der Beschichtungen mit Aluminiumoxid in Kombination mit Titanoxid sind in Tabelle 2 (erste Spalte) aufgeführt. Des Weiteren enthält Tabelle 2 die Mittelwerte und Standardabweichungen der Zeitspannen in Stunden, ab wann der Widerstand den dreifachen Wert des Anfangswiderstands erreicht hat.

Abb. 8: Maximale, minimale und Mittelwerte der Messergebnisse

Für jede Kombination wurden drei Substrate vermessen. In Abbildung 8 sind die Mittelwerte sowie die minimalen und maximalen Werte der Zeitspannen aufgeführt, ab welcher der Widerstand den dreifachen Anfangswert erreicht.

Die Messergebnisse weisen unabhängig von der Dicke der Barriereschichten eine Verbesserung gegenüber der Referenzprobe auf. Allerdings zeigen die Messungen noch keine rein lineare Abhängigkeit der Verzögerungszeit von der Gesamtschichtdicke. Die Standardabweichungen sind noch relativ hoch. So benötigen zum Beispiel die Substrate, die mit einer Barriereschicht aus 5 nm Al2O3 + 4 nm TiO2 beschichtet sind, im Schnitt eine längere Zeit bis der dreifache Wert des Anfangswiderstands erreicht ist, als Substrate, die mit einer dickeren Titanoxidschicht (5,6 nm und 10 nm) versehen sind.

4 Diskussion

Die unterschiedlichen Messergebnisse und die damit verbundenen hohen Standardabweichungen lassen sich vermutlich damit erklären, dass die Mäanderstrukturen vor dem Beschichtungsvorgang teilweise wieder mit Partikeln verunreinigt wurden, da die Vorbereitung für diese Beschichtung nicht in einem Reinraum stattgefunden hat. Wenn nun die Mäanderstrukturen mit Partikeln kontaminiert sind, können die hier gewählten sehr dünnen Barriereschichten nicht mehr defektfrei und dauerhaft mechanisch stabil über den im Vergleich zur Schichtdicke großen Partikeln abgeschieden werden. Ursache dafür ist, dass die Gitterkonstante in einem Titandioxidkristall je nach Kristallorierentierung ungefähr in der Größenskala von 0,3 nm bis 1 nm liegt. Es werden bei 3 nm Schichtdicke also nur wenige Atome abgeschieden!

Dennoch kann ab dieser Schichtdicke eine signifikante Steigerung der Barrierewirkung festgestellt werden.

5 Fazit und Ausblick

Die große Streuung der Messergebnisse ist mit der noch nicht ausreichenden Statistik begründet. Hierzu sind weitere Messungen mit größeren Stückzahlen und besseren Bedingungen hinsichtlich der Partikelfreiheit geplant.

Es konnte jedoch gezeigt werden, dass dieses Messverfahren prinzipiell geeignet ist, um das Vorhandensein einer geschlossenen Schicht nachzuweisen. Ein weiterer Ansatz besteht darin, die Kupferleiterbahnen durch Aluminiumleiterbahnen zu ersetzen, da hier keine Problematik hinsichtlich des Aufwachsens von im PEALD-Verfahren abgeschiedenen Titanoxidschichten zu erwarten ist.

Die gewonnenen Erkenntnisse aus dem Bereich der Nanotechnologie belegen, dass für die Erzeugung von Effekten durch Schichten stets der darunterliegende Untergrund betrachten werden muss.

Literatur

[1] O. Miesbauer, M. Schmidt, H.-Chr. Langowski: Stofftransport durch Schichtsysteme aus Polymeren und dünnen anorganischen Schichten (Beitrag in Deutsch und Englisch); Vakuum in Forschung und Praxis, vol. 20 (2008) Nr. 6, S. 32–40; doi: 10.1002/vipr.200800372

[2] M. Krug, I. Endler: Barriereschichten für die Verkapselung organischer Elektronik, (online); available: https://www.ikts.fraunhofer.de/content/dam/ikts/downloads/jahresberichte/jb2014/72_

Barriereschichten_f%C3%BCr_die_Verkapselung_organischer_Elektronik.pdf (accessed: Jun. 12 2021)

[3] H.-Chr. Langowski: Flexible Materialien mit ultra-hohen Barriereeigenschaften (Beitrag in Deutsch und Englisch); Vakuum in Forschung und Praxis,

vol. 14 (2002), Nr. 5, S. 297–302; doi: 10.1002/1522-

2454(200210)14:5<297::AID-VIPR297>3.0.CO;2-Q

[4] F. Boeser, J. Ordonez, M. Schuettler, T. Stieglitz, D. Plachta: Non-hermetic encapsulation for implantable electronic devices based on epoxy, undefined, 2015 (online); available: https://www.semanticscholar.org/paper/Non-hermetic-encapsulation-for-implantable-devices-Boeser-Ordonez/56ed9b7d842f07b7785645d43df9de7e663ed33c

[6] M. Nagl, T. Lechleitner: Barrier coatings for medical electronic implants; Vakuum in Forschung und Praxis, vol. 17 (2005) S1, S. 47–50; doi: 10.1002/vipr.200590030

[7] prozesstechnik online, Aluminiumoxid; Lexikon Pharmatechnologie – prozesstechnik online (online); available: https://prozesstechnik.industrie.de/pharma/lexikon-pharmatechnologie/aluminiumoxid/ (accessed: Jun. 12 2021)

[8] J. M. Lackner, W. Waldhauser: Vakuumbeschichtungen in der Medizintechnik: Grundlagen für biokompatible Anwendungen – Verfahren und Produkte – Probleme und Risken (online); available: https://www.joanneum.at/fileadmin/user_upload/imported/uploads/tx_publicationlibrary/2009_-_Vakuumbeschichtungen_in_der_Medizintechnik.pdf (accessed: Jun. 12 2021)

[9] C. Li, M. Cauwe, L. Mader, D. Schaubroeck, M. op de Beeck: Accelerated Hermeticity Testing of Biocompatible Moisture Barriers Used for the Encapsulation of Implantable Medical Devices; Coatings, vol. 10 (2020), Nr. 1, S. 19; doi: 10.3390/coatings10010019

[10] Thomas Stieglitz: Manufacturing, assembling and packaging of miniaturized neural implants; Microsyst Technol, vol. 16 (2010), Nr. 5, S. 723–734; doi: 10.1007/s00542-009-0988-x

[11] M. Troia, M. Walker: Barriereschichten: Dünne Schichten mit verbesserten Barriere-Eigenschaften durch plasmaunterstützte Gasphasenabscheidung (online); available: https://www.igvp.uni-stuttgart.de/forschung/plasmatechnologie/plasmaprozesse/diffusionssperrschichten/ (accessed: Jun. 12 2021)

[12] D. Hähnel, J. Geng: PEALD – Atomlagenabscheidung mit Plasmaunterstützung erschließt neue Anwendungsfelder; WOMag 4/2013; https://www.wotech-technical-media.de/womag/ausgabe/

2013/04/20_w_geng_PEALD_04j2013/20_w_geng_PEALD_04j2013.php (accessed: Jun. 12 2021)

[13] F. Antwerpes, Kaya Sema: PBS-Puffer – DocCheck Flexikon (online); available: https://flexikon.doccheck.com/de/PBS (accessed: Jun. 12 2021)

[14] HWH Corporation: The Effects of Corrosion and wire Length on Electrical Circuits (Online); Available: https://www.hwhcorp.com/ml40838.pdf (accessed: Jun. 12 2021)

[15] D. W. L. Hukins, A. Mahomed, S. N. Kukureka: Accelerated aging for testing polymeric biomaterials and medical devices; Medical Engineering & Physics, vol. 30 (2008), Nr. 10, S. 1270–1274; doi: 10.1016/j.

medengphy.2008.06.001

[16] M. Weinmann: Entwicklung und Charakterisierung von flexiblen Verkapselungsschichten für elektrisch aktive Implantate; Dissertation. Universität Freiburg, Freiburg. Institut für Mikrosystemtechnik IMTEK

[17] H. Laurila: Widerstandsmessung; 2-, 3- und 4-Leiterschaltung – Wie funktioniert diese und was ist zu verwenden? (online); available: https://blog.beamex.com/de/widerstandsmessung-2-3-und-4-leiterschaltung (accessed: Jun. 12 2021)

[18] Seo, Seung-Woo; Jung, Eun; Lim, Chankyu; Chae, Heeyeop; Cho, Sung Min (2012): Moisture Permeation through Ultrathin TiO2 Films Grown by Atomic Layer Deposition; In: Appl. Phys. Express 5 (2012) 3, S. 35701; doi: 10.1143/APEX.5.035701

[19] J. S. Daubert et al.: Corrosion Protection of Copper Using Al2O3, TiO2, ZnO, HfO2, and ZrO2 Atomic Layer Deposition; ACS Applied Materials & Interfaces, vol. 9 (2017) Nr. 4, S. 4192–4201; doi: 10.1021/acsami.6b13571