Auf einigen Metallen lassen sich transparente Deckschichten erzeugen, bei denen aufgrund von Interferenzeffekten die Schichten farbig erscheinen. Bei der Herstellung durch PECVD-Verfahren treten aufgrund von elektrischen Feldeffekten an Kanten oder engen Vertiefungen deutliche Farbabweichen durch Änderung der Schichtdicke auf. Der Einsatz der ALD-Beschichtung umgeht diese Nachteile und erlaubt die Abscheidung von Schichten mit exakter Dicke, zum Beispiel von Titan- oder Aluminiumoxid. Auf glatten metallischen Untergründen entstehen so sehr dekorative und aufgrund der Härte beständige farbige Schichten. Das Verfahren kann sowohl für Gestell- als auch für Schüttware eingesetzt werden.

1 Motivation

Die Abscheidung dünner Schichten im Plasma mit CVD-Verfahren (PECVD, plasma enhanced chemical vapor deposition) ist seit längerem bekannt und findet in vielen verschiedenen industriellen Anwendungen ein breites Einsatzspektrum. Auch Farbschichten auf reflektierenden Oberflächen sind über Interferenzeffekte möglich. Bedingt durch die ungleichmäßige Verteilung der elektrischen Aufladung von Oberflächen an Bauteilen mit komplexerer Geometrie im Plasma lassen sich jedoch nur flache Bauteile gleichmäßig homogen beschichten. In diesem Fall wird ein gleichmäßiger Farbeindruck erzielt. Das Prinzip der Entstehung von Interferenzfarben sorgt dafür, dass sich variierende Schichtdicken visuell als Regenbogenfarben manifestieren, was in den allermeisten Anwendungsfällen unerwünscht ist. Kleine Strukturen, wie sie in der Medizintechnik oder Uhrenindustrie zum Einsatz kommen, können mit PECVD oft nicht konturtreu beschichtet werden.

Eine interessante Alternative dazu bietet das ALD-Verfahren (ALD – Atomic Layer Deposition, Atomlagenabscheidung), bei dem sich die Schichtdicke im sub-Nanometerbereich genau einstellen lässt. Dadurch ist es möglich, auch Bauteile mit komplexen Geometrien und großen Aspektverhältnissen völlig gleichmäßig und auch reproduzierbar zu beschichten. Damit kann ein völlig homogener Farbeindruck erzielt werden. Auch bei größeren Chargen mit hoher Packungsdichte ist die Beschichtung aller Bauteile gleich, wodurch praktisch kein Ausschuss entsteht. Da das Verfahren im Vergleich zu PECVD teurer ist, wird es bevorzugt bei kleinen Komponenten, wie zum Beispiel Uhrenbauteilen, wirtschaftlich angewendet.

2 Optische Interferenzeffekte

Interferenzfarben sind unter anderem von schwebenden Seifenblasen in der Sonne bekannt. Weitere Beispiele sind schillernde Flügel von Insekten. Die Farbeffekte entstehen durch Verstärkung und Auslöschung von Lichtwellen. Abbildung 1 zeigt die physikalischen Zusammenhänge der Interferenz an einer dünnen Schicht [1].

Abb. 1: Physikalische Zusammenhänge bei der Interferenz an einer dünnen Schicht

Eine ebene Lichtwelle fällt aus einem Medium der optischen Brechzahl n1 auf eine dünne Schicht der Dicke d und der Brechzahl n2. Ein Teil der Welle wird direkt an der ersten Grenzfläche zwischen den Medien reflektiert (B’), ein anderer Teil an der zweiten (unteren) Grenzfläche (C). Im Medium 2 haben die Lichtwellen eine andere Ausbreitungsgeschwindigkeit. Die reflektierten Strahlen 1“ und 2” unterscheiden sich durch einen Gangunterschied g. Selbstverständlich gibt es zahlreiche weitere reflektierte Wellen (3“, 4”, …); sie spielen aber nur für Intensitätsbetrachtungen eine Rolle und sollen hier nicht weiter diskutiert werden.

Zwischen den Wellen besteht der Gangunterschied:

g = 2 d n2 cosα <Gl. 1>

Nach dem Fermatschen Prinzip (Licht legt zwischen zwei Punkten immer den zeitlich kürzesten Weg zurück) ist die Laufzeit des Lichtes von A nach B gleich wie von A’ nach B’. Hinzu kommt ein Phasensprung von π (halbe Periode) an der Grenzfläche Medium 1 / Medium 2 wenn n2 > n1 ist (obiges Beispiel). Eine Auslöschung von Lichtwellenlängen λ (Farben) tritt auf, wenn die Phasendifferenz = π ist (entspricht Gangunterschied λ/2).

Abbildung 2 zeigt anschaulich zu einem bestimmten Zeitpunkt t = t1, wie sich zwei Wellen mit Gangunterschied λ/2 auslöschen. Es kann leicht gezeigt werden, dass bei gleichbleibender Phasenverschiebung die Auslöschung zu allen Zeitpunkten t stattfindet. Die resultierende Welle (blau dargestellt) ist hier zum besseren Verständnis mit einer Restamplitude dargestellt. Im Idealfall eines Gangunterschieds von exakt einer halben Periode (g = λ/2) erfolgt eine vollkommene Auslöschung der Welle.

Abb. 2: Bei Gangunterschieden im Bereich von λ/2 (hier mit der Entsprechung π bezeichnet) löschen sich zwei überlagerte Wellen aus

Unterschiedliche Schichtdicken d sorgen also dafür, dass verschiedene Wellenlängen (Farben) aus dem reflektierten Licht fehlen. Das ursprünglich weiße, alle Farben enthaltende Beleuchtungslicht verliert einige Farbanteile und erscheint in einer Restfarbe. Der beschichtete Gegenstand erhält unter Beleuchtung somit eine Interferenzfarbe. Jeder Schichtdicke entspricht im Prinzip eine andere Farbe, wobei die Farben sich bei wachsender Schichtdicke periodisch wiederholen. Denn Auslöschung tritt nicht nur bei einem Gangunterschied von λ/2 auf, sondern auch bei 3λ/2, 5λ/2 und weiteren ungeraden Vielfachen von λ.

3 Inhomogene Farben aufgrund von Feldeffekten

Wenn mit PECVD (Plasma-unterstützter chemischer Gasphasenabscheidung) transparente Interferenzschichten auf Metallen abgeschieden werden, entsteht jedoch fast immer eine inhomogene Farbgebung als Ergebnis [2], da die Interferenzschichten auf 3D-Teilen in gewissem Umfang inhomogen aufwachsen. Selbst wenige Nanometer Schichtdickenunterschied führen bereits zu einem unterschiedlichen Farbeindruck.

Der Grund für die inhomogenen Schichtdicken liegt in der unterschiedlichen elektrischen Feldverteilung auf den Substraten. Vor allem an Kanten oder in Vertiefungen besitzen die Schichten unterschiedliche Dicken. Die inhomogene Feldverteilung lässt sich wie folgt erklären.

Metallische Oberflächen sind elektrisch leitend und somit elektrische Äquipotentialflächen. Für den einfachen Fall einer elektrisch leitenden und geladenen Kugel gilt, dass eine gleichmäßige Verteilung der Oberflächenladung vorliegt. Überschussladungen fließen sofort an eine beliebige Stelle auf der Kugeloberfläche, wodurch ein Potentialausgleich folgt (Faraday-Käfig). Für das elektrische Potenzial U einer geladenen Kugel mit dem Radius r gilt:

U = Q/(4 π ε0 r) [V] <Gl. 2>

mit: Q: Gesamtladung der Kugel [C]

ε0: Influenzkonstante (8,8542*10–12 As/Vm)

Für das elektrische Feld E einer Kugel gilt:

E = Q/(4 π ε0 r2) <Gl. 3>

Für zwei Kugeln mit den Radien r1 und r2 und dem gleichen Potential U muss gelten:

Q1/Q2 = r1/r2 <Gl. 4>

Für die Flächenladungsdichten

δi = 4 π ε0 ri2 <Gl. 5>

gilt somit das Verhältnis:

δ1/δ2 = r2/r1 <Gl. 6>

Je kleiner der Radius einer Kugel beziehungsweise einer durch eine Kugel angenäherte Ausbuchtung oder Spitze einer metallischen Fläche ist, desto höher sind also die Flächenladungsdichte und die Feldstärke auf diesem Flächenstück des zu beschichtenden Bauteils (Abb. 3). Dieses vereinfache Modell berücksichtigt keine Abschirmeffekte des Plasmas oder den Dunkelraum. Es macht aber plausibel, wie erhöhte Abscheideraten an Ecken und Kanten auftreten. Im Extremfall kann die Feldüberhöhung zu Spitzenentladung führen: Plasmatechniker kennen die gefürchteten elektrischen Überschläge, die von scharfen Kanten und Spitzen ausgehen können. Falls es sich aber um nicht zu spitze Geometrien handelt, kann hier über die höhere Feldstärke eine größere Abscheiderate der Schicht erreicht werden. In Vertiefungen erfolgt demzufolge aufgrund der Abschirmung des Felds (Faraday-Käfig-Effekt) eine verringerte Abscheidung (Abb. 4).

Abb. 3: Feldüberhöhung an kleinen Radien (Spitzen/Kanten) einer metallischen Fläche

Abb. 4: Erhöhung der Schichtdicke an Kanten und verringerte Abscheidung in Vertiefungen

Abb. 5: Inhomogene Farbschichten wie sie zum Beispiel durch die Feldeffekte bei der PECVD-Abscheidung entstehen können [6]

Je nach benötigter Anwendung lässt sich diese inhomogene Abscheiderate zur Erzeugung von Effekten ausnutzen, beispielsweise in Form bunter regenbogenfarbiger Fahrradketten oder Zahnkränze (Abb. 5) [6]. Eine Möglichkeit zur Herstellung von diesen Farbverläufen ist die PECVD-Beschichtungsmethode, welche schillernde Interferenzfarben erzeugt.

Ist diese erhöhte Abscheiderate unerwünscht, kann versucht werden, über Hilfselektroden das elektrische Feld um das zu beschichtende Bauteil zu homogenisieren. Allerdings ist diese Art, eine gleichmäßige Schichtdickenverteilung an Kanten zu erzielen,mit einem sehr hohen apparativen und regelungstechnischen Aufwand verbunden und führt bei zunehmender Komplexität der Bauteile schnell an die Grenzen des Verfahrens.

Weiterhin ist bei PECVD die Schichtabscheidung in kleine Vertiefungen im sub-Millimeterbereich sehr schwer zu erreichen oder gar nicht möglich. Dies bedeutet, dass zum Beispiel für die Beschichtung von Uhrenbauteilen ein anderes Verfahren benötigt wird. Die Atomlagenabscheidung kann dafür eine gangbare Lösung darstellen.

4 Atomlagenabscheidung

Im Gegensatz zu CVD- oder PECVD-Verfahren ist die Atomlagenabscheidung (Atomic Layer Deposition, ALD) ein zweistufiges Verfahren [3, 4]. Dabei wird eine Oberfläche nacheinander zwei verschiedenen Reaktanden ausgesetzt. Der erste Reaktand bildet durch Adsorption an der Oberfläche zunächst eine Monolage. Dabei ist entscheidend, dass sich keine weiteren Moleküle des ersten Reaktanden an die Monolage binden, sobald diese vollständig ist. Der Prozess ist damit selbstlimitierend. Nach einem Spül- und Abpumpschritt wird ein zweiter Reaktand eingeleitet, der mit der gebildeten Monolage zu einem festen Reaktionsprodukt in Form einer dünnen, monomolekularen oder monoatomaren Schicht reagiert (Abb. 6).

Abb. 6: ALD-Prozess am Beispiel einer TiO2-Abscheidung mit Titan-Isopropoxid als Präkursor

Abb. 7: Bei Verwendung von Plasma für einen Teilzyklus (PEALD) kann das ALD-Prozessfenster zu kleinen Temperaturen (T1*) hin erweitert werden

Bei thermischen ALD-Prozessen sind für eine erfolgreiche Abscheidung spezifische Grenzen bezüglich der anwendbaren Temperatur zu beachten. Wenn die Temperatur niedrig ist (Abb. 7), sinkt die Reaktionsgeschwindigkeit deutlich und die Zeit für einen Zyklus wird sehr lange (z. B. Stunden statt Sekunden). Bei zu niedriger Temperatur kann es zudem zur Kondensation kommen, hervorgerufen durch Adsorption von mehr als einer Moleküllage an der Oberfläche, und damit zu einer höheren Abscheiderate als erwartet. Auf der anderen Seite führt eine zu hohe Temperatur entweder zu einer Desorption des Präkursors von der Oberfläche (Abscheiderate niedriger als erwartet) oder, falls dies nicht eintritt, zu einer thermischen Zersetzung an der Oberfläche (Abscheiderate höher als erwartet). In einigen Fällen ist damit kein praktikables Prozessfenster zu finden.

Um diese Einschränkung zu umgehen beziehungsweise grundsätzlich einen ALD-Prozess zu ermöglichen, kann die Reaktivität eines Präkursors erhöht werden, zum Beispiel durch Aktivierung beziehungsweise Ionisierung in einem Plasma [5]. Diese Technologie wird als PEALD (plasmaunterstützte Atomlagenabscheidung) bezeichnet. Dadurch ist eine Abscheidung bei deutlich niedrigeren Temperaturen möglich und es können temperaturempfindliche Werkstoffe, beispielsweise viele Kunststoffe, beschichtet werden. Die so erzeugten Schichten sind defektfrei und äußerst homogen. Wichtig dabei ist, dass das Plasma nur zur Aktivierung des Co-Reaktanden verwendet wird und der zweistufige Charakter des Verfahrens somit erhalten bleibt. Es ist naheliegend, dass PEALD-Verfahren klare Vorteile gegenüber reinen PECVD-Verfahren haben, wenn Bauteile mit komplexeren Geometrien beschichtet werden sollen.

5 Aufbau einer ALD-Beschichtungsanlage

Der Hauptbestandteil der Anlage ist die Prozesskammer, in der das Substrat auf Prozesstemperatur gehalten wird und die Prozessgase eingeleitet werden. Ein Pumpstand, beispielsweise bestehend aus Drehschieber- und Turbomolekularpumpe, dient zum Evakuieren der Kammer. Ziel ist hier, Reaktionen mit Molekülen aus der Restgas-Atmosphäre zu vermeiden. Der optimale Basisdruck dieses Vakuums liegt üblicherweise im Bereich von etwa 0,002 mbar. Zur Drucküberwachung werden in der Regel zwei Sensoren (Pirani und Baratron) eingesetzt. Zum Einleiten der Ausgangschemikalie (Präkursoren) und des Spülgases dienen Hochgeschwindigkeits-ALD-Ventile. Flüssige und feste Präkursoren werden geheizt, gasförmige Präkursoren und das Spülgas werden zusätzlich mit einem MFC geregelt. Zur Erzeugung des Plasmas wird ein Hochfrequenz-Plasmagenerator verwendet, dessen Elektrode sich über dem Substrathalter befindet. Abbildung 8 zeigt den schematischen Aufbau einer geeigneten ALD-Beschichtungsanlage.

Abb. 8: Allgemeiner Aufbau einer plasmaunterstützten ALD-Beschichtungsanlage, mit den grundlegenden Komponenten

6 Herstellung dekorativer und beständiger ALD-Interferenzschichten

Die Abscheidung von farbigen dekorativen Schichten ist nur auf metallisch glänzenden Grundwerkstoffen möglich. Bei matten absorbierenden Substraten tritt nicht genügend Reflexion an der unteren Grenzfläche auf (Punkt C in Abb. 1). Kunststoffe müssen also zur Herstellung einer Interferenzschicht in einem ersten Schritt mit Metall beschichtet werden. Je glänzender die jeweilige Oberfläche ist, auf der die Schicht abgeschieden wird, desto brillanter erscheint die Interferenzfarbe.

Die besten Effekte werden auf verchromten Oberflächen erreicht, aber auch Edelstahl oder Titan liefern sehr gute Resultate. Auf Aluminium werden die Farben in der Regel geringfügig matter.

Die bei Niedertemperatur (T < 100 °C) abgeschieden ALD-Schichten bestehen in der Regel aus Metalloxiden wie Titandioxid oder Aluminiumoxid. Die Schichtdicken bewegen sich im Bereich zwischen etwa 20 nm und 100 nm. Diese Oxidschichten sind thermodynamisch stabil und zeigen eine hervorragende Beständigkeit gegen Säuren, Laugen und Organika. Sie bieten somit einen optimalen Korrosionsschutz. Weiterhin ist bei geeigneter Wahl der Schicht auch die dermatologische Verträglichkeit oder Biokompatibilität gegeben. Wenn der Untergrund eine ausreichende Härte aufweist, können selbst dünne ALD-Oxidschichten sehr kratzfest sein.

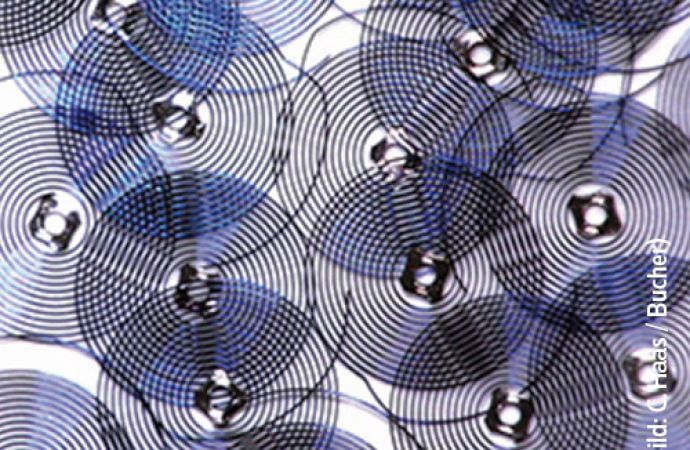

Uhrenteile, wie zum Beispiel Federn oder Schrauben, können damit effektvoll farbig gestaltet werden. Abbildung 9 zeigt Miniaturschrauben mit einer ALD-Metalloxidschicht in unterschiedlicher Dicke. Die homogene Farbgebung in den Gewindegängen und in der Vertiefung der Schlitze auf dem Schraubenkopf ist im Vergleich zu anderen Verfahren beeindruckend.

Abb. 9: Miniaturschrauben mit verschiedenen Schichtdicken einer ALD-Metalloxidschicht; die rechte Schraube ist unbeschichtet

Abb. 10: Uhrenfedern mit einem Durchmesser von wenigen Millimetern können als Schüttgut mit ALD-Verfahren homogen blau beschichtet werden; sämtliche Flächen weisen die gleiche Beschichtungsdicke auf

Abb. 11: Mittels ALD blau beschichtete Federn, eingebaut in eine Uhr (Bild: Carl Haas GmbH)

Uhrenfedern mit einem Durchmesser von wenigen Millimetern können als Schüttgut homogen blau beschichtet werden (Abb. 10 und 11). Hier kommt eine Interferenzschicht zum Einsatz, welche aus einem korrosionsfesten Metalloxid besteht. Sämtliche Flächen weisen die gleiche Beschichtungsdicke mit einer Genauigkeit im sub-Nanometerbereich auf. Das Ergebnis ist auch hier auf allen Flächen ein exakt gleicher blauer Farbton. Im Prinzip können auch andere Farben wie Rot oder Grün erzeugt werden. Für eine hohe Brillanz sind hier aber aufgrund der bereits vorhandenen nativen Oxidschicht auf Metallen komplexere ALD-Multilagen nötig.

Das Steinbeis-Transferzentrum Oberflächen- und Beschichtungstechnik in Rottweil bietet Versuche zur Erprobung der Einsatzfähigkeit auf kleinen komplex geformten Bauteilen an.

- www.steinbeis.de/su/1877

Literatur

[1] Ch. Gerthsen, H. Vogel: Gerthsen Physik; 20. Auflage, Springer-Verlag Berlin Heidelberg New York, 1999, S. 529

[2] V. Bucher: Vakuum in Forschung und Praxis 18 (2006), Nr. 2, 27–31, WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim; DOI:10.1002/vipr.200600281 27

[3] A. Sherman: Atomic layer deposition for nanotechnology; Ivoryton Press, Ivoryton 2008

[4] T. Kääriäinen, D. Cameron, M.-L. Kääriäinen, A. Sherman: Atomic Layer Deposition, Principles, Characteristics, and Nanotechnology Applications; Scrivener Publishing 2013

[5] J. Geng, D. Hähnel: PEALD-Atomlagenabscheidung mit Plasmaunterstützung erschließt neue Anwendungsfelder; WOMag (4/2013); DOI: 10.7395/2013/GENG1

[6] N.N.; https://www.lvr-cycles.com/de/ketten-kassetten-mtb/2605-9719-sram-cassette-xx1-eagle-12s-rainbow-xg-1299-10-50t.html#/168-farbe-oil_slick/440-zahne-10_50, abgerufen 19.09.2023

1 Hochschule Furtwangen, Forschungszentrum Rottweil, D-78628 Rottweil

2 Steinbeis-Transferzentrum Oberflächen- und Beschichtungstechnik, D-78628 Rottweil