Bericht über die ZVO-Oberflächentage in Leipzig – Teil 2

Für die Beschichtungstechnologie sind Prüfverfahren für die Beständigkeit gegenüber chemischen und mechanischen Belastungen sowohl ein wichtiger Baustein für das Marketing als auch eine unerlässliche Methode zur Qualifizierung von Oberflächen. Hier stellt der Salzsprühtest das breit etablierte Standardverfahren zur Bestimmung der Korrosionsbeständigkeit dar, das allerdings sehr kontrovers diskutiert wird und seit langem durch schnellere und präzisere Technologien ersetzt werden soll. Das Ziel einer hohen Prozessfähigkeit erfordert im Bereich der Galvanotechnik den Einsatz unterschiedlicher chemischer Analyseverfahren. Dafür stehen heute nben den klassischen manuellen Analysetechnologien auch umfangreiche automatisierte Verfahren zur Auswahl. Der Einsatz von hochfesten Stählen im Fahrzeug- und Flugzeugbau unterliegt der latenten Gefahr einer Wasserstoffversprödung durch die erforderlichen Beizbehandlungen vor einer Weiterverarbeitung oder Beschichtung sowie der Verzinkung als einem der wichtigsten Korrosionsschutzverfahren der Werkstoffe. Ein weiterer aktuell sehr interessanter Bereich, zu dem auf den ZVO-Oberflächentagen eine Reihe von Vorträgen geboten wurde, ist die Beschichtung mit Chrom unter Berücksichtigung der REACh-Verordnung.

Fortsetzung aus WOMag 10/2018

Salzsprühtest und Alternativen

Sinn und Unsinn des Salzsprühtests

Der Salzsprühtest und seine zahlreichen Modifikationen sind in der Galvanotechnik für Korrosionsprüfungen fest etabliert. Obwohl dieser Test seit seinem Ursprung um 1940 kontrovers bewertet wird, hat er sich als Standard-Testmethode bis heute gehalten. Joachim Ramisch ist einer der Fachleute, der sich seit vielen Jahren kritisch mit dieser Prüfung auseinandersetzt.

Seit seiner ersten Erwähnung in der Literatur wurde der Test weiterentwickelt und beispielsweise an die Anforderungen der unterschiedlichen Produkte, Klimate oder Trends bei den Herstellern von beschichteten Objekten angepasst. Heute wird zunehmend deutlich, dass der Salzsprühtest an Grenzen stößt, vor allem weil die Ergebnisse des Tests schwierig auf die Praxis zu übertragen sind beziehungsweise in vielerlei Hinsicht falsche Aussagen getroffen werden.

Als Alternative bietet sich nach Ansicht von Joachim Ramisch die Beobachtung von Korrosion unter realen Bedingungen an. Nur die wirkliche Beanspruchung eines kompletten Produkts während seines bestimmungsgemäßen Gebrauchs kann verlässliche Aussagen zum Korrosionsverhalten machen und hat den zusätzlichen Vorteil, alle Bauteile aus den unterschiedlichen Werkstoffen parallel bewerten zu können. Als ein optimales Testobjekt nutzt der Vortragende ein Fahrzeug von 1984, das seit über 30 Jahren intensiv beobachtet wird und ein überraschendes Korrosionsverhalten zeigt. In diesem Zusammenhang muss natürlich berücksichtigt werden, dass der Realfall Korrosionsverhalten kaum dafür genutzt werden kann, die Qualität einer laufenden Produktion zu bewerten und daraus ein Freigabekriterium zur Auslieferung von beschichteten Teilen zu erhalten.

Salzsprühtest kontra Naturversuch – metallische Überzüge auf Zinkbasis

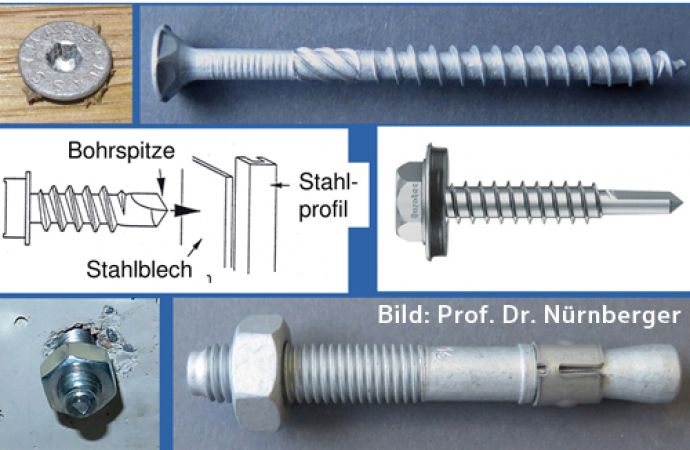

Prof. Ulf Nürnberger befasste sich mit den Unterschieden im Korrosionsverhalten verschiedener Systeme aus Eisengrundwerkstoff und Überzügen auf Basis von Zink. Einleitend wies er darauf hin, dass die Aussagen zum Verhalten der Schichten in den relevanten Normschriften DIN EN ISO 9227, DIN EN ISO 4042, DIN EN ISO 10683 sowie DIN 50962 unterschiedlich und zum Teil widersprüchlich sind. Anhand von Beispielen zog er einen Vergleich des Korrosionsverhaltens von Befestigungsmitteln im Salzsprühtest und bei mehrjähriger Auslagerung in Stadt und Meeresatmosphäre.

Auswahl der untersuchten Befestigungsmittel für den neutralen Salzsprühtest sowie Auslagerungen in Stadt- und Meeresatmosphäre (Bild: Prof. Dr. Nürnberger)

Bei den Schichten handelte es sich um im Trommelverfahren aufgebrachte galvanische Zink- und Zink-Nickel-Schichten sowie Zinklamellenüberzüge. Die Dicken der untersuchten Schichten lagen im Bereich von etwa 10 µm und wiesen neben den üblichen Passivierungen im Fall der Lamellenbeschichtung teilweise einen zusätzlichen Haftgrund zwischen Substrat und Beschichtung auf. Die Auslagerung der Teile in Meeresatmosphäre erfolgte über einen Zeitraum von zehn Jahren.

Es wurde in jedem Fall festgestellt, dass die im Salzsprühtest ermittelten Ergebnisse nicht mit dem Verhalten unter realistischen Bedingungen übereinstimmen. Das betrifft vor allem auch den Vergleich der verschiedenen Überzüge untereinander. Schwachstellen im Überzugssystem (Schichtdickenschwankungen, Nullstellen, Risse und Abplatzungen) werden zwar im Naturversuch, nicht jedoch im Salzsprühtest erkannt. In den durchgeführten Untersuchungen schnitten die Zink-Nickel- sowie die Zinklamellenbeschichtungen nicht grundsätzlich besser ab, als die galvanisch abgeschiedenen reinen Zinkschichten; hier unterscheiden sich also die Ergebnisse aus Salzsprühtest und Freibewitterung deutlich. Deutlich fiel im Test zudem der Einfluss der Holzart aus, der bei leicht sauer wirkenden Grundwerkstoffen die erkennbar schlechtere Beständigkeit der Beschichtungen aufzeigte.

Bei Zinklamellenbeschichtungen sollte nach Ansicht des Vortragenden auf das Vorhandensein eines Haftgrunds geachtet werden, durch den die Korrosionsbeständigkeit deutlich erhöht wird. Bei galvanischen Zink-Nickel-Schichten erweisen sich zu geringe lokale Schichtdicken sowie Risse beziehungsweise schlecht haftende Schichten als sehr nachteilig. Prinzipiell muss nach Ansicht von Prof. Dr. Nürnberger die Aussagefähigkeit des gebräuchlichen Salzsprühtests auf das tatsächlich Langzeitverhalten unter maritimen Bedingungen hinterfragt werden.

Zyklische Korrosionsprüfungen im Vergleich

Die Korrosionsbeständigkeit von beschichteten Bauteilen wird mit verschiedenen Verfahrensvarianten geprüft, die Michael Stähler vorstellte und einer vergleichenden Betrachtung unterzog. Hierbei wies er darauf hin, dass insbesondere im Bereich des Automobilbaus zunehmend komplexere Abläufe aus Temperatur und Befeuchtung bei den Tests zum Einsatz kommen. Darüber hinaus werden die Salzbelastungen neben dem bisher gebräuchlichen Natriumchlorid mit Calciumchlorid erweitert - Grund ist die verstärkt zu betrachtende Russlandkorrosion.

Übersicht über die gängigen Korrosionsprüfungen in der Automobilindustrie (Bild: M. Stähler)

Der Vortragende zeigte anhand von zahlreichen Beispielen von unterschiedlichen Arten der Zinklamellenbeschichtung sowie an galvanischen Zink- und Zink-Nickel-Schichten, dass die Beständigkeiten bei den unterschiedlichen Prüfverfahren erheblich voneinander abweichen können. Diese sind so hoch, dass die Ergebnisse der Versuche eine Vergleichbarkeit der Korrosionsschutzsysteme unmöglich macht. Deutlichen Einfluss haben beispielsweise die Temperatur sowie die Temperaturwechsel, während der Einfluss der Salzkonzentration eher gering ist.

Korrosionsprüfung für Zink-Nickel

Aus dem Blickwinkel der Automobilindustrie gab Sascha Große, Volkswagen, einen Einblick in die Bewertung von Schichtsystemen für Fahrzeuge. Bei VW wurden in den letzten Jahren zahlreiche Untersuchungen zur Optimierung von Korrosionsprüfungen für Zink-Nickel-Beschichtungen durchgeführt. Im letzten Jahr wurden zwei Varianten vorgestellt, die schnell und preiswert die Korrosionsbeständigkeit für Zink-Nickel darstellen.

Für die Untersuchung ist eine Korrosionswechselkammer ausreichend, die den Ansprüchen der üblichen Standardprüfung nach PV 1210 beziehungsweise nach VDA621-415 genügt, sowie ein Klimaschrank zur Konstanthaltung des Temperatur- und Feuchtewerts. Auf dieser Basis wurden bei VW und Prüflaboren außerhalb des Konzerns umfangreiche Untersuchungen mit unterschiedlichen Bauteilen durchgeführt.

Einerseits hat es sich hierbei gezeigt, dass eine aussagekräftige Beurteilung schneller und mit geringerem Aufwand erfolgen kann. Die Ergebnisse zeigen aber auch, wie Beschädigungen das Resultat beeinflussen und Fehler die Ergebnisse signifikant verändern können. Allerdings ist auch der neu erarbeitete Test für Wechselbeanspruchung nicht für alle Oberflächen geeignet. Hauptsächlich werden die Testergebnisse in falsche Richtungen gelenkt, wenn Variationen bei der Besprühung der Teile sowie Temperaturschwankungen auftreten und die Beurteilung der Teile durch unterschiedliche Personen vorgenommen wird.

Beim modifizierten Test PV 1210 macht es sich zudem bemerkbar, wenn nach der Salzsprühphase ein Abspülen des Elektrolyten erfolgt. Aufgrund der kurzen Prüfdauer machen sich diese Fehler sehr stark bemerkbar. Insbesondere führen hohe Temperaturen dazu, dass die Bildung von beständigen Zinkverbindungen unterbunden wird und die Korrosionsgeschwindigkeit so deutlich höher ausfällt. Keine nennenswerten Auswirkungen wurden dagegen durch mechanische Beschädigungen der Oberflächen, wie sie beispielsweise bei der Verarbeitung auftreten können, festgestellt. Zinkschichten aus sauren Elektrolytsystemen zeigen bei den Tests eine bessere Korrosionsbeständigkeit, was insbesondere durch die höheren Schichtdicken zu erklären ist.

Inzwischen ist die Testentwicklung soweit fortgeschritten, dass die Prüfung in die Anforderungen für Zink-Nickel-Überzüge einfließt und auf teure zusätzliche Prüfungen verzichtet werden kann.

Korrosionsschutzleistung durch Feuerverzinken

Im letzten Beitrag des Themenblocks zu den Prüfmethoden ging Dr. Birgitt Bendiek auf die Bestimmung der Korrosionsschutzeigenschaften von Zink- und Zink-Aluminium-Schichten ein, die durch Tauchschmelzverfahren aufgebracht werden. Die Untersuchungen hierzuentstanden in Zusammenarbeit mit dem Fraunhofer-Institut IPA in Stuttgart.

Wie die Vortragende eingangs vermerkte, wird in den gängigen Normen und Spezifikationen zur Bestimmung der Leistungsfähigkeit von durch Feuerverzinken hergestellten Überzügen fast ausschließlich die flächenbezogene Masse des Zinküberzugs (in g/m2) oder die Dicke des Zinküberzugs (in µm) als Leistungsmerkmal herangezogen.

Schichtstruktur bei Zink-Eisen (links) und Zink-Aluminium-Schichten (rechts) (Bild: B. Bendiek)

Ziel der durchgeführten Untersuchungen war es, die Abläufe der Reaktionen sowie die Reaktionsprodukte unter korrosiven Bedingungen aufzuklären. Dazu wurden zunächst die bei der Schichtherstellung vorliegenden Unterschiede aufgezeigt. Bei der klassischen Feuerverzinkung bilden sich Übergangsphasen durch die Reaktion zwischen dem Grundwerkstoff und der Zinkschmelze. Bei diesen nimmt von Außen nach Innen der Eisenanteil von etwa 6 % auf bis zu etwa 25 % zu. Wird für das Verzinken eine Schmelze mit etwa 5 % Aluminium eingesetzt, tritt kein mehrschichtiger Aufbau auf. Es bilden sich intermetallische, aluminiumreiche Eisen-Aluminium-Phasen; die Schichtdicke ist mit 5 µm bis 15 µm dünner, als bei der klassischen Feuerverzinkung mit 50 µm bis 150 µm. Durch die Anwesenheit von Aluminium wird die Diffusion von Zink und Eisen in der Kontaktzone inhibiert. Auf Zink-Aluminium-Überzügen bilden sich chemisch und mechanisch sehr beständige Verbindungen, die eine deutlich bessere Schutzwirkung ausüben, als die Deckschichten von Zink ohne Aluminium.

An den unterschiedlichen Arten von Beschichtungen wurden elektrochemische Messungen zur Bestimmung von Korrosionsspannungen und Korrosionsströmen durchgeführt. Diese Messtechnologien erlauben eine schnelle Einordnung der Beständigkeiten von Oberflächen. Die Polarisationskurven des Zink-Aluminium-Schichten lassen stets einen deutlichen Passivbereich erkennen, während dies bei Zink-Eisen nicht der Fall ist. Die Korrosionsgeschwindigkeit auf Zink-Aluminium-Oberflächen verlangsamt sich bei höheren Potentialen (ab -0,85 V) aufgrund der gebildeten Korrosionsprodukte (Passivbereich). In diesem Bereich ist die Korrosionsgeschwindigkeit für Zink-Aluminium um den Faktor 6 niedriger, als die Korrosionsgeschwindigkeit im Zink-Eisen-System. Da der Korrosionsprozess bei Zink-Aluminium-Schichten schneller als bei Zink-Eisen einsetzt, wird die Bildung von sehr stabilen Deckschichten ermöglicht, so dass sich die Korrosionsgeschwindigkeit mit zunehmender Auslagerungszeit verlangsamt. Die daraus resultierenden Mechanismen konnten in Abhängigkeit der atmosphärischen Bedingungen und der unterschiedlichen Überzugssysteme nachvollzogen werden.

Prozessüberwachung und Produktqualität

Wasserstoffversprödung beim Beizen

Die mechanischen Eigenschaften von hochfesten Bauteilen werden unter anderem über eine Wärmebehandlung wie Vergüten oder Einsatzhärten eingestellt. Der sich anschließende Beschichtungsprozess (zum Beispiel galvanisches Verzinken) verleiht den Bauteilen ihren Korrosionsschutz, tribologische und optische Eigenschaften. In den genannten Prozessschritten wird nach Kenntnis einer Fachgruppe, vorgetragen von Vera Lipp und Dr. Jens Riedel, in der Fachliteratur die Möglichkeit einer fertigungsbedingten Bauteilversprödung durch Wasserstoff beschrieben. Dabei bestehen allerdings noch deutliche Lücken im detaillierten Verständnis der ablaufenden Prozesse und infolgedessen auch Unsicherheiten bei der Optimierung der Bearbeitungsverfahren, insbesondere zur Vermeidung von Werkstoffschädigungen.

Mit Hilfe von neuen Untersuchungsmöglichkeiten soll der Frage nachgegangen werden, wann sich in dem System Werkstoff, mechanisches Belastungskollektiv und Wasserstoffangebot ein kritischer Bauteilzustand einstellt. Der Vortrag beschäftigte sich sowohl mit modifizierten Prüfverfahren in der Bauteilverspannung als auch mit elektrochemischen Prüfverfahren und diskutierte die Bedeutung der heute verwendeten Modellprüfkörper und deren Prüfkörpereigenschaften am Beispiel von Wellensicherungsringen.

Angewendet wurden die Untersuchungsmethoden auf einen Beizprozess. Beizprozesse sind elementarer Bestandteil in der Vorbehandlung von Beschichtungsprozessen. Besonderes Augenmerk gilt dabei der Vorbehandlung von höherfesten Stahlteilen ab einer Zugfestigkeit von 800 MPa zum Beispiel in Verzinkungsprozessen. Hier stellt häufig der beim Beizen entstehende Wasserstoff eine vergleichbare Gefahr dar wie der bei der Metallabscheidung entstehende Wasserstoff. In der Vergangenheit waren Anwender und Entwickler in der Bewertung der Wirkung von Beizprozessen auf ihre hausinternen Prüfvorschriften angewiesen. Dies stellte sowohl die Chemiefachfirmen als auch die Anwender vor die Herausforderung, eine gemeinsame Bewertungsbasis ihrer Produkte beziehungsweise ihrer Prozesse zu finden.

Aus den durchgeführten Untersuchungen konnten Ergebnisse gewonnen werden, mit deren Hilfe Anwender und Entwickler Prozessparameter definieren und damit die Hemmwirkung der Beize (Metallauflösung) sowie die Wasserstoffbeladung der Bauteile im hochdynamischen Beizprozess prüfen können. Vorliegende neue Messergebnisse lassen einen veränderten Blickwinkel auf die Wirkung von Beizen und der in ihnen eingesetzten Beizinhibitoren erkennen. Abgeleitet aus diesen Ergebnissen wurde eine neue Arbeitshypothese zur Wasserstoffbeladung in Beizbädern erarbeitet. Zugleich tragen die Ergebnisse aber auch zu einem erweiterten Verständnis des Gesamtprozesses aus Beizen und galvanischer Verzinkung bei. Diese verbessern die Sicherheit des Gesamtprozesses zum Einsatz von hochfesten Stählen. In naher Zukunft werden die Ergebnisse in umfassenden Veröffentlichungen im Detail dargestellt.

Automatisierte Prüfung von Chromoberflächen

Die Prüfung von komplex geformten Teilen mit hochglänzender Oberfläche, wie sie beispielsweise im Automobil- oder Sanitärbereich in hohen Stückzahlen hergestellt werden, kann bisher nahezu ausschließlich durch das menschliche Auge erfolgen. Dr. Matti Saarinen befasst sich mit der Möglichkeit zur automatisierten Prüfung unter Einsatz der Deflektometrie bei verschiedenen Betrachtungswinkeln. Ein entsprechendes Verfahren sollte in der Lage sein, sowohl geometrische Unebenheiten als auch farbliche Abweichungen von einem Sollstandard zu erfassen, wie dies vom menschlicher Prüfer in hoher Geschwindigkeit und Präzision möglich ist.

Schematischer Aufbau des Systems zur Vermessung von hochglänzenden Oberflächen (Bild: M. Saarinen)

Mit der neuen Technologie CSD kann eine 3D-Prüfung von hochglänzendenr Oberflächen durchgeführt werden. Das Verfahren basiert auf der Phasenverschiebung optischer Signale und ermöglicht drei unterschiedliche Arten der Messung:

- Graustufenbilder zur Erfassung von Kontraständerungen bei Oberflächen

- qualitative Unterschiede in der Reflexion der Oberfläche

- Bestimmung der Oberflächentopografie zur Erfassung von geometrischen Defekten

Erste Einsätze des Systems zeigen die hohe Zuverlässigkeit der Messmethode bei hochglänzenden Chromoberflächen. Saarinen zufolge werden mit einer Präzision von 300 ppm Teile korrekt bewertet. Da das System mit Roboterunterstützung vollautomatisch arbeitet, wird eine Einführung in die Massenproduktion deutlich gefördert.

Analyse von Chemisch-Nickel-Elektrolyten

Dr. Elke Spahn befasst sich mit der Analyse von chemisch abscheidenden Nickelelektrolyten. Diese erfordern eine regelmäßige, engmaschige analytische Kontrolle der Parameter Nickel- und Hypophosphitgehalt. Je nach Werkstück-Durchsatz ist die Nickelbestimmung mehrmals täglich durchzuführen, wobei bei der Nickelanalyse eine Genauigkeit von mindestens +/-0,1 g erreicht werden sollte. Die Hypophosphitanalyse wird in größeren Zeitabständen durchgeführt. Dies ist damit begründet, dass der Elektrolyt bezüglich des Hypophosphitgehalts größere Analysenzeitintervalle zulässt und die herkömmliche Hypophosphitbestimmung sehr zeitaufwändig, temperatur- und lichtabhängig ist sowie vom Anwender einige Erfahrung erfordert.

Zur Analyse des Nickel- und des Hypophosphitgehalts empfiehlt sich die gravimetrische Titration. Diese eignet sich für beide Bestimmungen als einfaches, temperaturunabhängiges und mit geringem Zeitaufwand durchführbares Analyseverfahren. Für die Analyse sind der Vortragenden zufolge einfache Gerätschaften wie Pipette, Bürette, standardmäßige Laborgeräte oder Indikatoren ausreichend. Mit Hilfe einer neuen Analysenmethode zur temperaturunabhängigen Hypophosphitbestimmung ist es möglich, mit einer Reaktionszeit von nur zehn Minuten gegenüber bisher üblichen 30 Minuten deutlich kürzere Analysenzeiten zu erzielen.

Einfache Analysenverfahren in der Galvanotechnik

Ein Baustein der Qualitätssicherung ist nach Aussage von Dr. Elke Moosbach die Analytik der Elektrolyte. Ihrer Erfahrung zufolge ist das Warten auf die Ergebnisse beispielsweise der Zulieferer kaum mehr akzeptabel, um die erforderliche Qualität der Produktion zu gewährleisten. Dafür muss allerdings für ein Unternehmen sorgfältig entschieden werden, welche Analysenverfahren zur Erzielung der notwendigen Sicherheit in der Prozessführung erforderlich sind.

Bewertung der Messverfahren in einem Lohnbetrieb der Galvanotechnik (Quelle: E. Moosbach)

Der Begriff der einfachen Analysenverfahren definiert eine Analytik, die ohne großen instrumentellen Aufwand auskommt, den direkten Umgang mit Chemikalien möglichst vermeidet, einfach in der Handhabung ist und so auch von angelerntem Personal durchgeführt werden kann. Zu diesen Verfahren zählen laut Dr. Moosbach die Titration (volumetrisch und gravimetrisch), Küvettentest, Röntgenfluoreszenz, Wirbelstrommessverfahren sowie die Farbmessung. Im Unternehmen der Vortragenden wurden diese Verfahren nach unterschiedlichen Kriterien bewertet.

Junge Kollegen

Zink-Nickel-Eisen-Schichten

Die Legierungsschichten auf Basis von Zink mit Nickel als Begleitelement haben in den letzten Jahren aufgrund ihrer guten chemischen und mechanischen Eigenschaften stark an Interesse gewonnen. Ein weiteres mögliches Legierungssystem enthält neben den beiden genannten Metallen zusätzlich Eisen. Im Rahmen seiner Masterarbeit an der TU Ilmenau befasste sich Kevin Krautscheid mit den Eigenschaften der Legierung. Untersuchungen zeigen, dass die Zink-Nickel-Eisen-Legierung einen verbesserten Korrosionsschutz besitzt und die Herstellung von schwarzen Oberflächen erlaubt. Der gute Korrosionsschutz von Zink-Nickel wird auf die gebildete γ-Phase zurückgeführt, weshalb diese auch beim zusätzlichen Einbau von Eisen ein Hauptbestandteil der Legierungsschicht sein sollte.

Durch den Einbau von Eisen finden eine Phasenumwandlung und eine Verschiebung der Kristallorientierungen statt. Der maximale Anteil an γ-Phase ist eine Funktion des Nickel- und Eisengehalts. Dabei stimmen die Analysen mittels Röntgendiffraktometrie und Cyclovoltammetrie überein. Die Einbauraten für Nickel und Eisen in Zink hängen von der Stromdichte ab und nehmen mit steigender Stromdichte ab. In geringem Umfang sinkt auch die Stromausbeute mit steigendem Eisenanteil der Schicht.

Änderung der Einbaurate für Legierungselemente in Zink mit der Stromdichte (Bild: K. Krautscheid)

Proben aus dem Salzsprühtest (DIN ISO 9227) nach 504 Stunden; Schichtdicke 10 µm bis 12 µm, schwarzpassiviert (Bild: K. Krautscheid)

Die durchgeführten Versuche an Zink-Nickel-Eisen-Schichten mit Passivierung zeigen hervorragende Ergebnisse im Salzsprühtest nach DIN ISO 9227. Dabei findet keine Grauschleierbildung auf schwarzpassivierten Oberflächen statt. Als optimale Zusammensetzung der Legierung erweist sich ein Gehalt von 15 % Nickel und 4 % Eisen. Der Einfluss der Legierungselemente auf das Korrosionsverhalten wird auch durch potentiodynamische Messungen bestätigt. Die Untersuchungen lassen erkennen, dass ein hohes Potenzial für industrielle Anwendungsmöglichkeiten besteht.

Elektrolytische Abscheidung von Zinn-Eisen

Simona Zajkoska befasste sich mit der Optimierung von Elektrolyten zur Abscheidung von Zinn-Eisen. Die Schichten sollten nach theoretischen Überlegungen (Phasendiagramme) einige intermetallische Phasen bilden, wobei die eisenreichen Phasen ferromagnetisch sind. Die Legierungen aus Zinn und Eisen sind aufgrund der geringen Kosten wirtschaftlich interessant und ebenso aus Umweltgesichtspunkten, da Zinn und Eisen unkritische Metalle sind.

Herausforderungen für die Abscheidung einer Legierung ergeben sich aus den deutlich unterschiedlichen Standardpotenzialen mit einer Differenz von etwa 0,3 V. Dadurch sind geeigneten Komplexbilder für die Herstellung eines Elektrolyten erforderlich.

Elektrochemische Abscheidung von Eisen-Wolfram-Phosphor

Eine weitere interessante Legierung stellte Natalia Kovalska mit Eisen-Wolfram-Phosphor vor. Durch den Einbau von Wolfram in Eisen ergibt sich eine deutliche Steigerung der Härte und Korrosionsbeständigkeit sowie der Temperaturbeständigkeit. Zugleich ergeben sich Kosteneinsparungen im Vergleich zu Eisen-Nickel oder Eisen-Kobalt. Die Erhöhung der Korrosionsbeständigkeit der ternären Legierung wird auf den eingebauten Phosphor zurückgeführt.

Die Aufgabenstellung bei der Herstellung der Legierung richten sich auf die Entwicklung eines umweltfreundlichen Elektrolytsystems. Die Untersuchungen dazu zeigen beispielsweise eine starke Abhängigkeit der Legierungszusammensetzung vom pH-Wert des Elektrolyten. So verringert sich mit steigendem pH-Wert des Elektrolyten (höher als etwa pH 3) der Gehalt an Phosphor in der Schicht. Bei Werten unter pH 3 sinkt die Neigung zur Rissbildung der Schicht. Des weiteren zeichnen sich die Schichten aus Elektrolyten unter pH 3 durch einen höheren Phosphorgehalt von bis zu 13 % aus, bei geringem Anteil an Wolfram von 5 % bis 7 %.

Komplexierungsverhalten von dreiwertigem Chrom

Die Entwicklungen der europäischen Umweltgesetzgebung mit REACh haben dazu geführt, dass die Abscheidung von Chrom aus Chrom(VI)verbindungen erschwert und die aus Chrom(III)verbindungen angestrebt werden sollte. Dabei werden an die Chromschichten hohe Ansprüche im Hinblick auf Korrosions- und Verschleißschutz gestellt. Lisa Büker befasst sich mit der Entwicklung von chrom(III)basierten Elektrolyten.

Aufgrund der komplizierten Chemie des dreiwertigen Chroms ist die Entwicklung eines chrom(III)basierten Abscheideverfahrens aufwendig. Viele Chrom(III)verbindungen sind in wässrigen Medien kinetisch sehr inert, was zu langsamen Reaktionen mit Komplexbildnern (zum Beisiel Carbonsäuren) führt. In der Summe ergibt sich daraus ein sehr komplexes zeitliches Verhalten von Elektrolyten. Badbestandteile, die die Abscheidung zunächst begünstigen, können im späteren Verlauf einen negativen Einfluss ausüben.

Zur Aufklärung der Prozesse befasste sich die Vortragende intensiv mit der Thermodynamik und Kinetik der Chrom(III)komplexierung durch Carbonsäuren geben. Dazu wurde das Komplexierungsverhalten verschiedener Carbonsäuren mit spektrometrischen, chromatographischen und polarographischen Messungen untersucht. Konzentrationen und pH-Werte können einen starken Einfluss auf die Komplexierung nehmen. Daraus lassen sich Schlüsse darüber ziehen, welche Konzentrationen und pH-Werte zu positiven Ergebnissen führen und ab wann mit negativen Einflüssen zu rechnen ist.

Prozessdiagnostik von plasmaelektrolytischen Oxidationsprozessen

Das Forschungsthema von Frank Simchen ist die plasmaelektrolytische Oxidation (PEO) als eine innovative und umweltschonende Methode zur Oberflächenveredelung von Leichtmetallen. Hierbei erfährt das zu behandelnde Bauteil innerhalb eines geeigneten Elektrolyten eine starke anodische Polarisation. Diese führt zur Initiierung von Funkenentladungen, die ausgehend vom Elektrolyt in das Substrat schlagen und zur Ausbildung einer oxidkeramischen Schutzschicht führen.

Die im Prozess auftretenden komplexen Wechselwirkungen (Elektrolytzusammensetzung, Substrat, Stromführung) erschweren neben der Elektrolytentwicklung für dieses Verfahren auch ein prozesssichereres Beschichten. Der Vortragende erarbeitete sich ein grundlegenderes Verständnis dieser Vorgänge und ist dadurch in der Lage, Möglichkeiten für eine Prozessdiagnostik zu schaffen. Mit Hilfe der ermittelten Verfahren kann die Korrosionsbeständigkeit der generierten Schichten zerstörungsfrei bereits anhand der aufgezeichneten Prozessdaten bestimmt werden.

wird fortgesetzt