Oberflächentechnik - von den Grundlagen bis zu innovativen Anwendungen

Bericht über die ZVO-Oberflächentage in Leipzig - Teil 3

Neue Anforderungen an die Oberflächentechnik und speziell die Betriebe der galvanischen Beschichtung ergeben sich unter anderem durch deutlich erweiterte Nutzung von IT-Technik zur Optimierung der Betriebsabläufe. Des Weiteren wird in Zusammenarbeit mit den Kunden eine Umstellung der Schichtsysteme zur Reduzierung des Einsatzes von Nickelschichten vorangetrieben. Der steigende Anteil von additiv gefertigten Metall- und Kunststoffteilen ist ohne eine geeignete Oberflächenbeschichtung nur bedingt einzusetzen. Ein weiterer aktuell sehr interessanter Bereich, zu dem auf den ZVO-Oberflächentagen eine Reihe von Vorträgen geboten wurden, ist die Beschichtung mit Chrom unter Berücksichtigung der REACh-Verordnung.

Fortsetzung aus WOMag 11/2018

Neue Anforderungen an die Galvanotechnik

Digitalisierter Auftragsdurchlauf

Die Lieferkette ist nach den Erfahrungen von Michael Hellmuth noch weit davon entfernt, zu einem digitalen Netzwerk zusammengewachsen zu sein. Auch der Auftragsdurchlauf im oberflächenveredelnden Unternehmen gestaltet sich oft noch traditionell, meist durch Papierdokumente und einiges noch per gesprochener Anweisung. Die Nutzung von elektronischen Geräten und elektronisch verfügbaren Informationen im gewerblichen Alltag steht im deutlichen Gegensatz zur Nutzung im privaten Bereich. Geräte zur Nutzung von elektronischen Informationen sind weit verbreitet. Die Herausforderung für die Betriebe liegt jetzt darin, diese im Betriebsablauf zu nutzen und insbesondere müssen nach Ansicht von Michael Hellmuth für die Nutzung visionäre Konzepte entwickelt werden.

Arbeitsabläufe in einem galvanischen Betrieb mit Unterstützung von elektronischen Einrichtungen (Bild: M. Hellmuth)

Für einen durchgängig digitalisierten Auftragsdurchlauf in der Oberflächentechnik stehen vor allem durch die heute standardmäßig eingesetzten elektronischen Anlagensteuerungen bereits ausreichend Daten und Anwendungserfahrungen zur Verfügung. Zur Erweiterung der Nutzungen werden einzelne Prozessschritte von der Warenanlieferung auf dem Hof über Warenbewegungen im Lager bis zu Fertigung, Qualitätskontrolle und Versand detailliert beleuchtet und IT-Lösungen eingebunden. Mit speziellen Anpassungen an die jeweiligen örtlichen Besonderheiten können Unternehmen die digitalisierte Ausgestaltung ihres Auftragdurchlaufs bereits heute umsetzen.

Alternativen zu Nickel in der Galvanotechnik

Alternativen zu Nickel in der Galvanotechnik stellte Benjamin Wieser in seinem Vortrag vor. Verschiedenste Anwendungsbereiche wurden ihm zufolge bereits in den 1990er Jahren auf nickelfreie Schichtsysteme umgestellt, beispielsweise im Bereich Schmuck, Brillen oder Modeaccesoirs durch den Einsatz von dekorativen Beschichtungen. Heute erhöhen nach Aussage von Wieser neue gesetzliche Rahmenbedingungen den Druck auf Branchen, die seither problemlos Nickel einsetzen konnten.

Vergleich der Eigenschaften von galvanisch abgeschiedenen Metallschichten (Bild: B. Wieser)

Ein Vergleich der verfügbaren Metallbeschichtungen zeigt, dass besonders Bronzen sowie Palladium akzeptable Eigenschaften bieten, um als Alternative zu galvanisch abgeschiedenen Nickelschichten eingesetzt zu werden. Dabei ist zu berücksichtigen, dass die daraus resultierenden Schichtsysteme in der Regel eine höhere Anzahl an Einzelschichten aufweisen. Größter Nachteil bei den gezeigten Alternativen sind die deutlich höheren Kosten für die Beschichtung mit Alternativsystemen: Bei den Bronzevarianten liegen die Schichtkosten um den Faktor 2 bis 10 höher und bei den Alternativen Palladium mit Kupfer sogar um den Faktor 50.

Additive Manufacturing (AM) – Herausforderung für die Oberflächentechnik

Additiv gefertigte Bauteile zeichnen sich durch geringeren Materialeinsatz bei gleichen mechanischen Eigenschaften aus. Allerdings ist in aller Regel die Qualität der Oberfläche gering und nicht verwendbar, wie Dr. Dietz einleitend betonte. Zur Beschichtung oder dem Oberflächenbearbeiten lassen sich die bestehenden Verfahren einsetzen, wobei das gesamte Spektrum, vom elektrochemischen Polieren über die galvanische Beschichtung bis hin zu PVD oder Lackieren, zu betrachten ist.

Herausforderungen ergeben sich allerdings durch die erforderlichen Haftfestigkeiten, beispielsweise bei PVD-Schichten, oder die komplexe Geometrie bei thermisch gespritzten Schichten. Bei den galvanischen Verfahren ist die eingeschränkte Zahl der abscheidbaren Metalle oder Legierungen nachteilig. Bei der Beschichtung von additiv hergestellten Kunststoffteilen haben galvanische Verfahren den Nachteil, dass nur relativ wenige Kunststoffe aktivierbar sind, aber auch die thermische Ausdehnung kann zu Fehlern durch Abreißen führen. Aufwendig ist meist die Herstellung von glatteren Oberflächen mittels galvanischer Beschichtung oder PVD-Beschichtung. Bei Kunststoffen kann durch die Herstellung von sehr dicken Schichten allerdings die mechanische Festigkeit eines Teils deutlich gesteigert werden. Dadurch lassen sich bisher aus Metall hergestellte Bauelemente durch Kunststoffteile mit galvanisch aufgebrachter dicker Metallschicht ersetzen. Mit dieser Technologie wurde nachgewiesen, dass die Biegefestigkeit durch die Metallschicht erhöht werden kann, wobei die Schichten im Bereich von 100 µm bis 200 µm liegen.

Unter den Kunststoffen für AM-Teile spielt vor allem der Kunststoff PEEK eine große Rolle. Daraus hergestellte Teile bestanden beispielsweise die Eignung für Satellitenteile, bei denen vor allem die Haftung der Schichten auf dem Grundwerkstoff maßgeblich ist. Bei derartigen Anwendungen zeigen galvanische Schichten deutliche Vorteile gegenüber thermisch gespritzten Schichten. Gegenüber PEEK ist der verwandte Kunststoff Polyamid deutlich kostengünstiger. Auch dieser Kunststoff lässt sich galvanisch, beispielsweise mit Hilfe chemisch abscheidender Nickelverfahren, metallisch beschichten. Hierbei ist die natürlich vorliegende Oberflächenrauheit der additiv gefertigten Teile vorteilhaft für die Haftung der Beschichtungen.

Chrom(VI) und Chrom(VI)ersatz

Vorbehandlung von Kunststoffen für die dekorative Metallisierung

Dr. Torsten Voß betonte in seinem Vortrag, dass anstelle einer klaren Entscheidung zum Sunset Date am 21. September 2017 bezüglich des Verbots der Nutzung von Chrom(VI) bisher (Stand September 2018) nur Autorisierungen mit verschiedener Dauer durch die Europäische Union bekannt gegeben wurden. Neben längerfristigen Autorisierungen von bis zu zwölf Jahren wurden in Einzelfällen auch kürzere Fristen von bis zu vier Jahren eingeräumt. Insgesamt ergibt sich daraus, dass für viele Betriebe innerhalb der Europäischen Union und damit auch in Deutschland vier Jahre bis zum Nutzungsstopp von Chrom(VI) zu erwarten sind. Zusätzlich zu den bereits erwähnten kürzeren Fristen sollen immer mehr Beschichter dem Wunsch ihrer Kunden, produzierte Waren ohne den Einsatz von sechswertigem Chrom innerhalb der Prozesskette zu vermarkten, nachkommen. Außerdem ergibt sich aus den Produktzyklen der Industrien, die metallisierte Kunststoffe in den Umlauf bringen, ein zusätzlicher Anreiz früher als in zwölf Jahren mit Alternativverfahren zu Chrom(VI)technologien aufzuwarten.

Beispiel für die erzielbare Oberflächenmorphologie beim Beizen von herkömmlichen Chrom(VI)lösungen (links) und mit chrom(VI)freien Verfahren (rechts) in der Ansicht mittels REM (obere Reihe) und FIB-Technologie (Bild: Dr. T. Voß)

Im Bereich der Vorbehandlung von Kunststoffen zwecks Metallisierung scheint vor allem die Verwendung von Mangan in verschiedenen Oxidationsstufen interessante Alternativen zu Chrom(VI) zu bieten. Das mit den verfügbaren Verfahren erzielbare Beizbild variiert je nach Einwirkdauer und Temperatur der Beizlösung. Damit bietet sich zugleich die Möglichkeit, die zu erzeugende Oberflächenrauheit den Anforderungen der Haftung anzupassen. Durchgeführte Untersuchungen zeigen, dass die Abzugskraft um etwa das Sechsfache (ausgehend vom geringsten Wert) durch Erhöhung der Arbeitstemperatur von 33 °C auf 37 °C und der Einwirkdauer von zwei Minuten auf sechs Minuten gesteigert werden kann. Die Rauheit der Oberfläche lässt sich bei der verwendeten Beizlösung auf Basis von Mangan durch eher flache Hohlräume, wellenförmige Vertiefungen und mikroraue Oberflächen beschreiben. Inzwischen sind die Verfahren an Musterteilen im Praxistest im Einsatz.

Beizverfahren für ABS

Die Motivation zur Entwicklung neuer Verfahren beruht derzeit fast ausschließlich auf den Anforderungen aus der REACh-Verordnung, wie David Zapf einleitend bemerkte. Um Alternativen zu Chromtrioxid zu suchen, müssen die Wirkungsmechanismen für die Haftung aufgeklärt werden. Im ersten Schritt wurde im Rahmen von Untersuchungen beim Vortragenden die Oberflächenvergrößerung durch das Herausbeizen der Butadienphasen abgeschätzt, die bei etwa 40 % liegt. Im Vergleich dazu beträgt die Erhöhung der Oberflächenenergie, bestimmt durch Benetzungsmessungen, aber etwa 125 %. Durch den Einsatz von acrylnitrilfreiem Kunststoff mit Butadien zeigt sich, dass trotz gleicher Beizstruktur keine Haftung zu galvanisch abgeschiedenem Metall entsteht. Als weiterer Effekt wurde untersucht, inwieweit eine Nanoaufrauung der Kavernen bei ABS als zusätzlicher Effekt auftritt. Bisher konnte nicht eindeutig entschieden werden, ob chemische Bindungen oder Aufrauungen im Nanometermaßstab für die Haftung verantwortlich sind.

Oberflächenenergien von konventionell und mittels Sauerstoffplasma behandeltem ABS (Hansgrohe Projekt) (Bild: D. Zapf)

Oberflächenaufnahme des Beizbildes einer mittels Plasma behandelten ABS-Probe (Hansgrohe Projekt) (Bild: D. Zapf)

Alternativ zur chemischen Beizung wurde die Wirkung von Sauerstoffplasma geprüft. Das Sauerstoffplasma zerstört die Butadienphasen, die mit Natronlauge ausgewaschen werden. In einem weiteren Schritt wird die Oberfläche des Kunststoffs chemisch aktiviert. Derzeit ist die erzielbare Aktivierung noch relativ gering, wird aber mit neuen verbesserten Verfahren erhöht werden können. Eine Verbesserung lässt sich mit diesem Verfahren bei acrylnitrilfreien Kunststoffen erzielen, wodurch die behandelten Kunststofftypen dann beschichtbar werden.

Chrom(VI)freie Kunststoffbeize

Die von Rolf Pofalla vorgestellte chrom(VI)freie Verfahrenstechnik wird für ABS und ABS-PC eingesetzt, bei denen die Haftung nach bisherigem Kenntnisstand über das Oxidieren von Butadien zustandekommt. Die verfügbare Beize ohne Chrom(VI) führt zu einem sehr ähnlichen Bild wie die bisher üblichen Verfahren. Um in der Praxis Einsatz zu finden, müssen neue Verfahren in der Regel ohne wesentliche Änderungen der bestehenden Verfahrensabläufe und ohne Änderung bei den begleitenden Technologien, wie Reinigen oder Beschichten, auskommen. Bei dem neuen Verfahren des Vortragenden sind beispielsweise zusätzliche Spülstufen sowie andere Quellverfahren erforderlich. Wichtig ist hierbei auch die Betrachtung der Gestellmetallisierung, die nach Möglichkeit zu vermeiden ist. Zu diesem Zweck werden Gestellisolierungen konditioniert.

Bei den neuen Verfahren ohne Chrom(VI) ist der erzielbare Schälwiderstand geringer, als bei den klassischen Technologien, aber hoch genug, um die Anforderungen der Kunden zu erfüllen. Erste Einsatzbedingungen bestätigen den höheren Aufwand, belegen aber die grundsätzliche Funktion des Verfahrens, wobei die Teile derzeit für die Sanitärindustrie hergestellt werden.

Einfärben von Edelstahl ohne Chrom(VI)

Chrom(VI) ist aufgrund von REACh nicht nur in der galvanischen Beschichtung ein kritischer Stoff in Bezug auf die weitere Verwendung der Grundtechnologie. Auch das Einfärben von Edelstahl (Inco-Verfahren) wird in Zukunft nicht mehr ohne regulatorische Aufwendungen erfolgen können. Aus diesem Grund hat sich Dr. Reinhard Böck im Rahmen eines Industrieprozesses mit der Entwicklung eines neuen Verfahrens befasst. Eingefärbter Edelstahl kommt vor allem im Architekturbereich zum Einsatz sowie bei medizintechnischen Gerätschaften. Diese Färbungen basieren auf transparenten Oxidschichten, die sehr beständig sind. Bei Oxidschichten wird die Färbung durch Interferenz erzeugt, ist also von der Dicke abhängig.

Beispiele für herstellbare Farbtöne auf elektropoliertem Stahl 1.4301(Bild: Dr. R. Böck)

Passivschichtbildung entsteht auf Edelstahl in einem bestimmten Stromdichtebereich, für den vor allem die Chromsäure im bisherigen Verfahren zuständig ist. Als Ersatz bietet sich ein Verfahren unter Einsatz von Pulsstrom in einem Schwefelsäureelektrolyten an. Neben des einfacheren Elektrolyten liegt die Arbeitstemperatur mit etwa 25 °C wesentlich niedriger, als die bisherige mit etwa 70 °C. Bei Pulsdauern im Bereich von mehreren Sekunden und Gesamtbearbeitungsdauern von 20 min bis 100 min können gut unterscheidbare und gut erkennbare Farben erzeugt werden. Zur Erzielung einer hohen Reproduzierbarkeit kann die Bearbeitungszeit herangezogen werden, da die Farbe primär von der Schichtdicke abhängt.

Zu beachten ist bei der praktischen Ausführung, dass sich der Elektrolyt mit den Bestandteilen der bearbeiteten Legierung anreichert. Unter Umständen führt dies zur Änderung der Funktion des Elektrolyten. Für die Bearbeitung eignen sich auch miteinander verschweißte Bauteile.

Beschichtung von Sonderkunststoffen

Die Ambition des Vortragenden Dr. Hofinger zur Weiterentwicklung der Vorbehandlung richtet sich verstärkt auf Sonderkunststoff. Nach seiner Erfahrung sind die Arbeiten bei den Alternativen ohne Chrom zur Aktivierung von ABS nur bedingt erfolgreich und erfordern weitere Entwicklungen. Deutlich interessanter ist die Metallisierung von Sonderkunststoffen, die als Ersatz für Metalle in Betracht kommen. Typische Produktbereiche für den Einsatz von Sonderkunststoffen sind der EMV-Schutz, Antennen, Filter, Teile mit besserer Wärmeleitfähigkeit oder besserer Abriebfestigkeit. Dabei zeigt es sich, dass auch bei vordergründig funktionellen Anwendungen oftmals die Optik und Haptik wichtige Größen sind.

Bisher umgesetzt wurden Beschichtungen auf Polyetherimid (PEI) oder Polyphenylensulfid (PPS). Bei PPS kommt als Besonderheit hinzu, dass der beschichtete Kunststoff bei Anschlagen wie Metall klingt. Erster Schritt bei der Beschichtung ist, die Oberfläche hydrophil zu machen, damit chemische Stoffe auf Wasserbasis benetzen können. Da Sonderkunststoffe einen deutlich geringeren thermischen Ausdehnungskoeffizienten haben, als die bisher umfangreich metallisierten ABS-Typen, braucht die Haftfestigkeit nicht so hoch zu sein, wie bei ABS. Ein weiteres Kriterium für die qualitative Beurteilung der Haftung von Metall auf Kunststoff ist die Dicke der aufgebrachten Schicht. Ab etwa 1 µm machen sich schlechte Haftfestigkeiten durch Abblättern der Schicht bemerkbar. Die genauere Betrachtung der Grundlagen der Haftung zeigt, dass selbst unter günstigen Bedingungen einer sehr engen Bindung von unter 0,1 nm zwischen Grundwerkstoff und Schicht nur geringe Abzugskräfte vorliegen können. Für eine gute Haftung müssen demzufolge weitere Effekte eine Rolle spielen, die noch nicht im Detail bekannt sind.

Thermische Belastung unterschiedlicher Kunststofftypen (Bild: Dr. J. Hofinger)

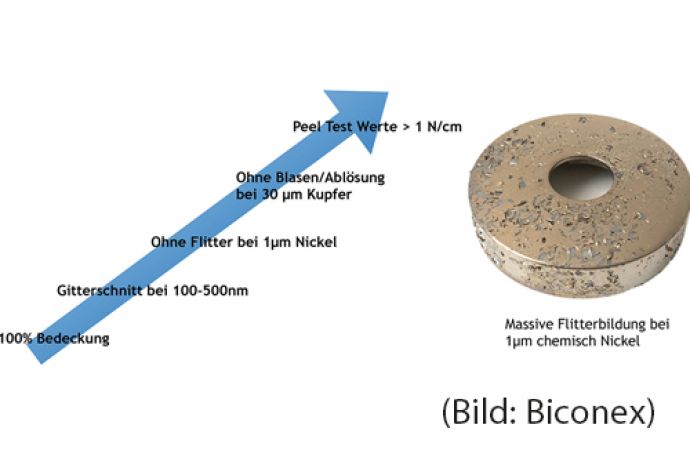

Chemisch abgeschiedene Nickelschicht zeigt bei einer Dicke von 1 µm Flitterbildung (Bild: Dr. J. Hofinger)

Die vom Vortragenden durchgeführten Untersuchungen erlauben die Aufrauung von Sonderkunststoffen soweit, dass eine gute mechanische Verzahnung der Metallschicht im Kunststoff möglich ist. Mit Aufwand in unterschiedlichem Maße lassen sich auch partielle Aktivierungen herstellen.

REACh – Risiken und Nebenwirkungen

Wie Christian Röhrig eingangs betonte, hat sich die früher übliche Bezeichnung der dekorativen Oberflächen hin zu funktionellen Beschichtungen mit dekorativem Erscheinungsbild verändert. Nach Ansicht des Vortragenden ist die Ursache für die Änderung der Definition in der Folge der REACh-Verordnung auch dafür verantwortlich, dass die Existenz der Lohnbeschichter gefährdet ist. Inzwischen zeigt es sich, dass die Beschichtungsunternehmen mit zahlreichen unterschiedlichen Anwendungen deutlich schlechter gestellt sind, als diejenigen mit nur einer Anwendung. Dies zeigte er am Vergleich eines Lohnbeschichters mit einem Hersteller von Sanitärarmaturen auf. In beiden Fällen werden gleichartige Teile beschichtet. Der Zeitraum für die Autorisierung liegt beim Sanitärhersteller jedoch bei zwölf Jahren, beim Lohnbeschichter bei lediglich vier Jahren.

Zusammensetzung der Teileart bei einem Lohnbeschichter am Beispiel des Unternehmens Röhrig (Bild: Ch. Röhrig)

Die Alternative für den eigentlich zu kurzen Autorisierungszeitraum ist seiner Meinung nach die Schließung des Betriebs oder aber auch die Umstellung auf Chrom(III)verfahren, die allerdings bisher von den Kunden nicht wirklich akzeptiert wird. Zudem ist die Umstellung mit einem hohen zeitlichen und finanziellen Aufwand verbunden. Schließlich vermisst der Vortragende eine verlässliche Regelung für den zukünftigen Umgang mit Chrombeschichtungen sowie eine eindeutige Unterstützung durch Behörden oder Verbände..

Oberflächentechnik für den Leichtbau

Nanoskalige Oberflächenstrukturen zur Haftungsverbesserung

Vor allem im Bereich des Leichtbaus kommen zunehmend Hybridbauteile zum Einsatz, bei denen die Haftung zwischen Metall und Kunststoff ein entscheidendes Qualitätskriterium darstellt. Marcel Laux befasst sich mit der Herstellung einer Haftungsschicht durch Einsatz eines PECVD-Verfahrens. Durch Plasmapolymerisation im Mikrowellenplasma wird hierfür eine nanoporöse Siliziumdioxidschicht mit einer Gesamtdicke von etwa 1 µm auftragen, wobei die etwa 300 nm des äußeren Schichtbereichs eine zapfenartige Struktur aufweist. Ein Verbund zwischen Aluminium und PPS zeigt unter Zugbelastung ein Abreißen innerhalb des Kunststoffs, womit eine sehr gute Haftung zwischen PPS und Aluminium bezeugt wird.

Verbesserte Haftung aufgrund des Schutzes gegen Kontaktkorrosion bei einer Kombination aus CFK und Aluminium durch die neue Nanobeschichtung; links unbeschichtete Probe nach 28 Tagen im Salzprühnebeltest, rechts mit Beschichtung (Bild: M. Laux)

Die gute Haftung zeigt sich bei unterschiedlichen Kunststoffen und Metallsubstraten. Durch Optimierung der Parameter beim Herstellen des Verbundes kann beispielsweise die Hautbildung an der Kunststoffoberfläche verzögert und damit die Verbindung zwischen Metalloberfläche und Kunststoff erhöht werden. So lässt sich die Druckscherfestigkeit zwischen PPS und Aluminium durch Temperaturerhöhung des Werkzeugs um bis zu 100 % erhöhen. Positiven Einfluss hat die hergestellte Beschichtung auch auf die Korrosionsbeständigkeit des Metallsubstrats.

Gasphasenkonditionierung von Kunststoffen

Seit über 20 Jahren wird die Gasphasenaktivierung mit Schwefeltrioxid in der Praxis angewandt, um Kunststoffe für die Metallisierung vorzubehandeln. Allerdings hat sich diese Methode bis heute nur für einige Nischenanwendungen im Bereich von Sonderkunststoffen etablieren können, wie Stefan Henne einleitend bemerkte. Dabei sind obwohl eine Vielzahl von Kunststoffsorten, wie beispielsweise ABS und ABS/PC, mit ausgezeichneten Haftfestigkeiten beschichtbar. Im Vergleich zur klassischen Chromsäurebeize ergeben sich, unabhängig von der anstehenden Autorisierung durch REACH, bedeutende Vorteile im Hinblick Flexibilität, Energiekosten, Abwasserbehandlung und Arbeitsschutz, da die nachfolgenden Prozessschritte verkürzt werden könnten.

Funktionalisierte, nanostrukturierte Oberflächen auf Metallen

Dr. Uwe Specht stellte umweltfreundliche Oberflächenbehandlung von kritischen Werkstoffoberflächen für stabile Lackhaftungen und strukturelle Klebungen vor. Diese Technologien sind der Schlüssel zur Realisierung eines effizienten Leichtbaus, der bedarfsgerechte Mischbauweisen aus Werkstoffkombination zum Beispiel aus kohlefaserverstärkten Kunststoffen (CFK) und Leichtmetallen wie Aluminium, Titan oder

sogar Magnesium erlaubt.

Die Ausstattung von Metalloberflächen für eine erhöhte Haftfestigkeit von Lacken oder Klebstoffen erfolgt oft über nasschemische Verfahren. Aufgrund wachsender Limitierungen, beispielsweise durch REACH, steigt der Bedarf an trockenchemischen und/oder physikalischen Technologien. Ein besonderes Interesse kommt hierfür den inline-tauglichen und umweltfreundlichen Vorbehandlungsprozessen auf Basis von Atmosphärendruck-Plasmen und Lasern zu. Die bedarfsgerechte Oberflächenfunktionalisierung erfolgt dabei über eine chemische Modifikation (zum Beispiel die Modifikation oder Aufdickung eines bestehenden Oxids) und eine Anpassung der Oberflächentopographie, insbesondere im Nanometerbereich. Je nach Rahmenbedingungen in Bezug auf die eingesetzten Werkstoffe und Beschichtungen sowie geforderten Eigenschaften ergeben sich unterschiedliche Einflüsse von nanostrukturierten Oberflächen.

Funktionalisierung durch Umwandlung von Randschichten

Die Plasmaanodische Oxidation ist eine relativ neue Methode, um Oberflächen auf Aluminiumwerkstoffen eine hohe Widerstandsfähigkeit gegen Umwelteinflüsse und zugleich eine gute Anbindung an weitere Beschichtungen und einer Verbindungstechnik zu verleihen. Eugen Pfeifer stellte sein Verfahren mit der dafür notwendigen Anlagentechnologie vor. Die Vorteile der Technik liegen in einer guten Adaptierbarkeit in bestehende Produktionsverfahren und einer sehr guten Umweltverträglichkeit. Für unterschiedliche Anwendungen liegen Praxiserfahrungen vor, die dem Leichtbar erheblichen Vorschub verschaffen. Die Technologie erlaubt die Herstellung unterschiedlicher multifunktionaler Gradientenwerkstoffe aus dem Randgefüge von Aluminium. Gradientenwerkstoffe sind Werkstoffe, deren Zusammensetzung, Struktur und Gefüge vom Volumeninneren zur Oberfläche ein Gefälle aufweist. Die Gradierung bestimmt die gesamtfunktionellen, also die mechanischen, chemischen, elektrischen, optischen, haptischen, biologischen, ökologischen und technologischen Eigenschaften des Werkstoffes. Diese Wesensmerkmale treten in einstellbarer Kombination auf.

Oberfläche der neuen Beschichtungstechnik im Querschliff (links) und in der Aufsicht (1 = Aluminiumgrundwerkstoff, 2 = Funktionsschicht) (Bild: E. Pfeifer)

Dünnschichtvorbehandlungen als Korrosionsschutz an Multi-Metall-Substraten

Im Rahmen eines Forschungsprojekts am Fraunhofer IPA, vorgestellt von Dr. Christina Bauder, wurde das Korrosionsschutzverhalten von Oberflächenvorbehandlungen untersucht. Die Eigenschaften von Dünnschichtvorbehandlungen wurden mit der Leistungsfähigkeit von Zinkphosphatschichten als Benchmark-Vorbehandlung verglichen. Um die prinzipielle Eignung neuer Dünnschicht-VBH für den Einsatz im Automobilbau zu bewerten, wurden verschiedene Systeme aus unterschiedlichen Substratmaterialien (Stahl, verzinkter Stahl, Aluminium, mit ZnMgAl verzinkter Stahl), verschiedenen Oberflächenvorbehandlungen mit kathodischer Tauchlackierung (KTL) untersucht.

Ein wichtiger Aspekt dieses Projekts war der Vergleich der Korrosionsschutzwirkung der Systeme unter unterschiedlichen Einflüssen, um die wichtigsten Parameter auf das Korrosionsverhalten der Systeme aus Substrat und Vorbehandlung mit abschließender kathodischem Tauchlack zu ermitteln. Bei intakten, vollständig geschlossenen Systemen wird der Korrosionsschutz weitgehend von den Eigenschaften der Lackierung dominiert. Bei Verletzung der Beschichtung hingegen kommen ganz entscheidend die Eigenschaften der Vorbehandlung für das Korrosionsschutzverhalten zum Tragen.

Oberflächenaufsicht im REM der unterschiedlichen Zustände vor und nach der Vorbehandlung (Bild: Ch. Bauder)

Grenzfläche zwischen Lack und Substrat bei verschiedenen Grundwerkstoffen und den geprüften Beschichtungssystemen (Bild: Ch. Bauder)

In relativ milder korrosiver Umgebung (zum Beispiel VDA 233-102) zeigen Systeme in einer neuartigen Dünnschichtausführung eine ebenso hohe Korrosionsschutzwirkung wie zinkphosphatierte Systeme. Dabei liegt die Dicke der neuer Dünnschichtvariante im Bereich von lediglich 100 nm bis 200 nm um den Faktor 10 unter der einer bisher üblichen Zinkphosphatierung. In stark korrosiver Umgebung (zum Beispiel VDA 621-415) hingegen sind nur wenige Systeme mit Dünnschichtvorbehandlung genauso beständig wie die zinkphosphatierten. Elektrochemische Untersuchungen weisen darauf hin, dass das dünne Schichtsystem eine geringere Stabilität gegenüber Alkalien und Chloridionen aufweist als Zinkphosphatschichten. Ein weiteres Charakterisitikum der geprüften Beschichtungstypen ist die deutlich erkennbare Abhängigkeit von den jeweiligen lokalen Gegebenheit, beispielsweise der Luftfeuchtigkeit am Herstellungsort.

Die Ergebnisse des Forschungsprojektes belegen, dass Dünnschichtvorbehandlungen eine mögliche Alternative für die Zinkphosphatierung als Oberflächenvorbehandlung darstellen, für die Anwendung unter starker korrosiver Belastung aber noch optimiert werden müssen.

Energiespeicherung und Energieumwandlung

Siliziumabscheidung aus ionischen Flüssigkeiten für Batterieanoden

Für die Herstellung stabiler und kapazitiv hochwertiger Anoden in Lithiumionenbatterien ist galvanisch abgeschiedenes Silizium ein aussichtsreiches Material. Das Verständnis der grundlegenden Vorgänge und chemischen Reaktionen bei der Abscheidung von Silizium sind von enormer Bedeutung, um eine optimale Einstellung des Elektrolyten und der elektrochemischen Parameter vorzunehmen. Entsprechende Untersuchungen, die Steffen Link durchführt, benötigen eine breitgefächerte Auswahl an Analysemethoden. Mit zu den wichtigsten Verfahren gehört die Untersuchung mittels rotierender Ring-Scheibenelektrode, die Aufschluss über die kinetischen Parameter, wie Diffusionskoeffizient, Transferkoeffizient und Austauschstromdichte, gibt. Außerdem kann die Zersetzung des Elektrolyten beziehungsweise von Elektrolytbestandteilen bei verschiedenen Potenzialen untersucht werden. XPS-Messungen helfen dabei, eventuelle Zersetzungsprodukte zu identifizieren und sie liefern Informationen über die Zusammensetzung der Schichten.

Weiterhin sind die abgeschiedene Masse an Silizium und die Effizienz der Abscheidungen für die Optimierung der elektrochemischen Siliziumherstellung von Bedeutung. Dazu kann die Quarz-Mikrowaage eingesetzt werden. Die Gasentwicklung an der Anode liefert zusätzliche Informationen über die Beständigkeit eines Elektrolyten für die Silziumabscheidung; im Falle des hier verwendeten Siliziumchlorids (SiCl4) ist auf eine Entwicklung von Chlorgas zu achten.

Auf anodisierter Titanfolie (oben; 20 V, 150 min) erfolgte die Siliziumabscheidung (unten) an der Oberfläche (Bild: S. Link)

Die Untersuchungen erfolgten in den ionischen Flüssigkeiten 1-Butyl-1-Methylpyrrolidinium Bis(trifluoromethylsolfonyl)imide, [BMP][TFSI], 1-Methyl-1- Propylpyrrolidinium Bis(trifluoromethylsolfonyl)imide, [MPP][TFSI], sowie, zum Vergleich in einem anderen organischen Elektrolyten, Propylencarbonat mit Tetrabutylammoniumchlorid beziehungseise -perchlorat als Hilfselektrolyt. Es zeigt sich, dass die Abscheidung von Silizium in mehreren Reduktionsschritten und unabhängig vom Substrat erfolgt. Deutliche Unterschiede bestehen in der Beständigkeit der Elektrolytsysteme. Je nach Elektrolyt lassen sich glatte oder rauhe Schichten herstellen. Die Abscheidung wurde beispielsweise auf Titandioxidnanoröhren oder auf Kupferschaum vorgenommen.

Diffusionsschutzschichten

Beschichtungen sind nicht nur bei Raumtemperatur und in wässrigen Medien eine sehr effiziente Möglichkeit, die Werkstoffoberflächen gegen Korrosionsangriffe zu schützen. Auch bei hohen Temperaturen in aggressiven Atmosphären kann die Beständigkeit ohne Veränderung der mechanischen Eigenschaften des Materials signifikant erhöht werden. Dafür bieten sich verschiedene Diffusionsbeschichtungen an, deren Herstellung sowie spezielle Anforderungen im Hochtemperatureinsatz T. Meißner vorstellte. Im Rahmen eines Forschungsschwerpunktes wurde die industrielle Umsetzung der entwickelten Diffusionsschichten mit Standardverfahren zur Applikation wie Sprühen oder Pinseln untersucht. Bei der Beschichtungsmethode mit der Bezeichnung Pack werden die Teile in einem Pulverbett erhitzt und das Pulvermetall diffundiert in das zu beschichtende Substrat. Daneben kann – je nach Grundwerkstoff und Teilegeometrie – auch die galvanische Beschichtung sinnvoll sein.

Gute Beständigkeiten gegen oxidierende und korrodierende Angriffe bei Temperaturen über 300 °C und bis zu 1400 °C werden mit Oxiden beziehungsweise Mischoxiden mit Chrom, Silizium und Aluminium erzielt. Sehr vorteilhaft wirkt sich hierbei die Tatsache aus, dass die aufgebrachten Metallschichten als Reservoir dienen und damit eventuelle verbrachte beziehungsweise bei der Belastung verloren gegangene Oxide der äußeren Schutzschicht ersetzen können. Für die Herstellung der Oberflächen kommen beispielsweise Schlickerverfahrens zum Einsatz. Diese Schichten sind kostengünstig herstellbar und erlauben eine Applikation direkt am Einsatzort.

Struktur- und Zusammensetzung einer Diffusionsschutzschicht mit Nickel, Eisen und Aluminium (Bild: T. Meißner)

Die Diffusionsschichten eignen sich für verschiedene Anwendungsmöglichkeiten. Ein Bespiel für das Potenzial von Diffusionsschichten wurden in einem Projekt zur partiellen Oxidation untersucht, bei der sich niedrigschmelzenden Schwermetallsalze bilden, welche die aggressive Heißgaskorrosion weiter verschlimmern. In der Kraftwerkstechnik zur Energieerzeugung werden Dampferzeuger eingesetzt, die auf der Feuerseite dem Verbrennungsgas und auf der Dampfseite Wasser ausgesetzt sind. Neben Kohlenstoff, Schwefel, Chlor oder Schwermetalle mit ihrem hohen Korrosionspotenzial bei hohen Temperaturen, führt auch die Einwirkung von Wasser zu signifikanten Degradationseffekten, die durch geeignete Beschichtungen vermindert werden können.

Diffusionsschichten können bei geeigneter Art und Herstellung neben den Korrosionseigenschaften auch optische Eigenschaften wie Absorption verbessern. Dieser Aspekt wird aktuell an Überhitzern in Solartürmen untersucht.

Korrosion von Stromableitern für Bipolarelektroden in Batterien

Um den Anforderungen nach einer kontinuierlichen Verbesserung von Lithiumionenbatterien beispielsweise hinsichtlich spezifischer Kapazität, Ladezeiten und Preis gerecht zu werden, ist der Bedarf an Innovationen, insbesondere in den Bereichen der Materialentwicklung und des Zelldesigns ungebrochen. Vorteilhaft sollte der Einsatz von Bipolarelektroden in Lithiumionenbatterien sein, da beispielsweise durch ein Bipolardesign Überspannungen zwischen benachbarten Zellen minimiert und eine gleichmäßige Strom- und Potenzialverteilung über die Aktivmaterialien sicher gestellt werden kann. Mit der Herstellung von derartigen Bipolarelektroden befassen sich Michael Stich und Kollegen. Derartige Elektroden erlauben unter anderem höhere Lade- und Entladeraten von Lithiumionenbatterien. Für den Einsatz von Bipolarelektroden ist es notwendig, Stromableitermaterialien mit folgende grundlegende Einsatzkriterien herzustellen:

- hohe Leitfähigkeit bei geringem Gewicht

- Korrosionsstabilität im gesamten Spannungsbereich der Batterie

- Kompatibilität mit dem Batterieelektrolyten und dessen Zersetzungsprodukten.

Die bisher in Betracht gekommenen Stromableitermaterialien Kupfer und Aluminium können diese Anforderungen nicht erfüllen, da sich Kupfer bei den herrschenden auflöst und Aluminium eine Legierung mit Lithium ausbildet und deshalb nur als Kathodenstromableiter eingesetzt werden kann.

Galvanotechnik ist grundsätzlich gut geeignet, bipolare Folien (zum Beispiel Nickelfolie oder Nickel auf Aluminiumfolie) mit hohen Durchsatzraten kostengünstig herzustellen. Für das Korrosionsverhalten liegt der Fokus auf der Untersuchung im Batterieelektrolyten (1 M LiPF6 in EC/DEC). Besonders wichtig ist in der Regel, dass die aufgebrachten Beschichtungen keinerlei Poren besitzen. Dazu können einfach zu realisierende Analysemethoden zur Detektion der Dichtheit von Stromableiterfolien und -beschichtungen

angeboten werden.

Porenprüfung mittels Durchleuchtung bei Nickelfolien, die mit unterschiedlichen Stromdichten abgeschieden wurden (Bild: M. Stich)

Im Falle einer Nickeloberfläche sind beidseitige Beschichtungen auf Aluminiumfolie vorteilhaft. Dafür können die kommerzielle verfügbaren Verfahren zum Beizen einschließlich Zinkvorbeschichtung (Zinkatbeizen) mit anschließendem Vernickeln oder Verkupfern herangezogen werden. Die Folien mit Nickelbeschichtungen zeigen eine hohe Stabilität im Batterieelektrolyten über den gesamten notwendigen Spannungsbereich von 0 V bis etwas 4,4 V. Im Gegensatz dazu ist bei Kupferbeschichtungen eine starke Auflösung bei hohen Potenzialen (3,5 V gegenüber Li/Li+) festzustellen. Deshalb eignet sich Kupfer für niedrigere Potenziale in Kombination mit einem Kathodenstromableiter in Form von Aluminium. In den Untersuchungen wurde gezeigt, dass sich die Galvanotechnik zur Herstellung von Elektrodenmaterial mittels selektiver Beschichtung sehr gut eignet.

Beschichtung für die Elektrotechnik

Ilhan Körbulak gab einen Einblick in die Beschichtung von Oberflächen für Elektro- und Elektronikteilen und deren Entwicklung in den letzten Jahren. Wir er einleitend zeigte, hat sich das Marktvolumen im Bereich der Elektrotechnik zwischen 2009 und 2018 in nahezu gleichbleibendem Maße mit Steigerungsraten zwischen etwa 4 % und bis zu 22 % erhöht. Erwartungsgemäß entfällt der Großteil der Produktion heute auf die asiatischen Staaten. Im Bereich der Steckverbinder wird nahezu die Hälfte des Steckverbindervolumens in Fahrzeugen verbaut. Weitere knapp 30 % werden für Produkte der Industrieelektronik benötigt.

Anwendungen und Eigenschaften von elektronischen Kontakten (Bild: I. Körbulak)

Für Steckverbinder setzt sich der Trend dahingehend fort, dass die Wirkschichten (z.B. eine Goldoberfläche) auf den notwendigen Teil eines Steckverbinders aufgebracht werden und dieser aus Kostengründen so klein wie möglich gewählt wird. Für die Beschichtung von Steckverbindern werden die Metalle Kupfer, Nickel, Zinn, Silber, Gold und Palladium in reiner Form und als Legierungen eingesetzt. Um die örtliche Begrenzung der Abscheidung zu erfüllen, werden bei den Bandbeschichtungsverfahren stetig Weiterentwicklungen und Optimierungen der Verfahren betrieben. Dazu ist eine intensive Zusammenarbeit von der Entwicklung der Formen und Einsatzgebiete von Steckverbindern bis hin zur Montage der Bauteile sehr hilfreich. Die stetig zunehmende Elektrifizierung der Fahrzeuge hat beispielsweise zu einer steigenden Nachfrage nach Silberoberflächen geführt. Bei diesen ist die Passivierung der Oberflächen ein wichtiges Kriterium, um die dauerhafte Funktion, auch bei höheren Temperaturbelastungen, zu gewährleisten. Dafür kann neben Reinsilber auch Silber-Palladium verwendet werden. Des Weiteren sind Zinn- und Zinnlegierungen für Lötkontakte in breitem Umfang im Einsatz. Hierbei muss vor allem die Gefahr der Whiskerbildung in Grenzen gehalten werden. Im Vergleich zu Reinzinn sind Legierungen mit Kupfer, Silber und Bismut schwieriger zu handhaben oder mit Nachteilen behaftet.

-wird fortgesetzt-