Der Einsatz von Aluminium, insbesondere im Fahrzeugbau, erfordert neue Arten der Oberflächenbehandlung zur Erhöhung des Korrosionsschutzes von Aluminium. Dabei sind Verbesserungen hinsichtlich der Energieeffizienz ebenso gefragt wie solche zur Reduzierung der Abfallmengen insbesondere beim Einsatz von Chemie. Einige Neuentwicklungen im Zusammenhang mit Stromleitung und Kontaktierungen für Fahrzeuge verleihen den Verfahren der Beschichtung und Oberflächenbehandlung zunehmend Gewicht, ebenso wie bei der Herstellung von Elektroden für Akkumulatoren. Hier werden neben geringeren Herstellkosten auch Verbesserungen bei der Nutzungsdauer von Akkus erwartet.

Fortsetzung aus WOMag 10/2019

Neuentwicklungen bei der Anodisation

Anodisation in Oxalsäure

Die Erhöhung der Standzeit und die Verkürzung von Produktionszeiten spielen heute in vielen Bereichen der Produktion eine wichtige Rolle. Julia Dukwen, Aalberts Surface Treatment, betrachtete unter diesen Aspekten die Verwendung und Anodisation von technischen Aluminiumlegierungen. Zu den konventionellen Legierungen zählen beispielsweise die Werkstoffe 6082, 2024 oder 7075 mit höheren Anteilen an Silizium, Magnesium, Kupfer oder Zink oder die Legierungen 5083 und 5754 mit höheren Magnesiumanteilen. Oxidschichten für den funktionellen Einsatz werden bislang vor allem in schwefelsauren Elektrolyten hergestellt. Die Härten der Schichten liegen hier bei etwa 500 HV0,025 bei Schichtbildungsraten von annähernd 1 µm/min; die Schichtbildungsrate ist in Bezug auf die Kosten einer Anodisation ein wichtiges Kriterium. Als nachteilig bei der Anodisation in Schwefelsäure gilt die Zunahme der Rauheit. Bei der Anodisation in Oxalsäure lässt sich die Erhöhung der Rauheit erkennbar verringern. Allerdings liegt die Schichtbildungsrate bei konventioneller Bearbeitung mit etwa 0,5 µm/min deutlich niedriger; dadurch steigen die Kosten zur Herstellung der üblichen Schichtdicken.

Zusammensetzung von gut zerspanbaren Aluminiumlegierungen (Bild: J. Dukwen)

Härte (links) und Schichtbildungsraten bei Einsatz eines modifizierten Oxalsäureelektrolyten für das Anodisieren (Bild: J. Dukwen)

Zur Erzielung der gewünschten kurzbrüchigen Späne wird Legierungen vor allem Blei zugegeben. Im Falle von Aluminiumlegierungen sind dies zwischen 0,2 % und bis zu 0,7 % Blei; bei der sogenannten bleifreien Legierung 6026LF, die als gut zerspanbar gilt, liegt der Anteil unter 0,05 % Blei. Für diese Legierungen wird die Anodisation in Oxalsäure eingesetzt, die bei klassischer Arbeitsweise zwar eine geringere Härte von etwa 400 HV0,025 und eine geringere Korrosionsbeständigkeit aufweist, aber höhere Schichtbildungsraten besitzt. Wie Untersuchungen zeigen, kann durch Absenkung der Elektrolyttemperatur beim Anodisieren eine höhere Härte zwischen etwa 430 HV0,025 und 460 HV0,025 erzielt werden, allerdings mit dem Nachteil geringerer Schichtbildungsraten. Durch eine Modifikation der Elektrolytzusammensetzung konnten diese Nachteile beseitigt und Schichthärten von konstant etwa 465 HV0,025 bei allen geprüften Legierungen (6064, 6064A, 6026LF, 6262) mit gleichzeitig höheren Schichtbildungsraten erzielt werden.

Derzeit wird die Umsetzung der Verfahren in Produktionsanlagen angegangen, bei der mögliche Variationen bei der Bearbeitung erwartet werden.

Plasmaelektrolytische Oxidation bei Titanimplantaten

Bisher für Implantate eingesetzte Titanlegierungen enthalten Vanadium und Aluminium; Vanadium wirkt zelltoxisch und Aluminium steht im Verdacht, Alzheimer-Krankheit auszulösen. Daher wird angestrebt, für diese Anwendungen unkritische Legierungselemente einzusetzen und durch geeignete Oberflächenbehandlungen eine vergleichbare Biokompatibilität und Korrosionsbeständigkeit zu erzielen. Dr. Stephan Lederer, Dechema, befasst sich mit dem Plasamaanodisieren als Oberflächenbehandlung von alternativen Titanlegierungen. Neben der Biokompatibilität und Korrosionsbeständigkeit müssen derartige Beschichtungen einen niedrigen E-Modul, eine hohe mechanische Festigkeit und gute Verschleißbeständigkeit aufweisen.

Das Plasmaanodisieren entspricht im ersten Ansatz dem konventionellen Anodisieren zum Aufbau einer Oxidschicht auf Titan. Durch Erhöhung der Anodisationsspannung auf Werte von mehr als 100 Volt wird eine Funkenentladung ausgelöst. Diese führt zum lokalen Aufschmelzen der Oxidschicht, wodurch sich deren Struktur ändert. Ab einer bestimmten, systemabhängigen Maximalspannung findet eine heftige Funkenentladung statt, die zum partiellen Abtragen beziehungsweise zur Zerstörung der Oberfläche führen kann. Die Herausforderung besteht also darin, die optimalen Strom-Spannungsverhältnisse zur Bildung einer optimalen Schicht zu ermitteln. Neben dem Strom-Spannungsverhältnis spielen die Zusammensetzung und Leitfähigkeit des verwendeten Elektrolyten sowie eine Modulation des Stroms (geringe Frequenz von 1 Hz) eine Rolle.

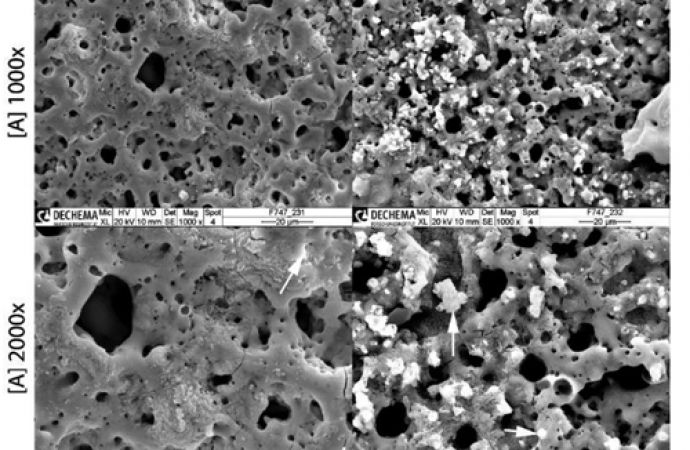

Einfluss der Frequenz auf die Porenstruktur der hergestellten Oxidschichten (Bild: St. Lederer)

Abhängigkeit der Rauheit von der angewandten Stromdichte (Bild: St. Lederer)

Bei den durchgeführten Versuchen hat es sich gezeigt, dass mit dem verwendeten Elektrolytsystem auf der Oberfläche des eingesetzten CP-Titan Grad 4+ eine Schicht mit Calciumphosphaten entsteht, wobei der Anteil an Calciumphosphatkristallen stromdichteabhängig ist. Die Schichten weisen eine offene Porenstruktur aus und mit steigender Frequenz (von 1 Hz auf 10 Hz) wächst der Anteil an Calciumphosphatkristallen. Bei der Schicht handelt es sich um eine mehrphasige Struktur aus Titanoxid (Rutil, Anatas) sowie Bushit und Hydroxylapatit, wobei letzterem günstige Verträglichkeiten mit Gewebe zugesprochen werden. Neben der Zusammensetzung der Oxidschicht kann durch Variation der Stromdichte auch die Rauheit der Oberfläche verändert werden. Die Korrosionsbeständigkeit der Schichten ist geringer als die des Grundmaterials und von der Morphologie und Dicke der Schicht abhängig.

Diffusionsdialyse zur Standzeitverlängerung

Mittels Diffusion durch eine semipermeable Membran ist es möglich, die Bestandteile einer Lösung zu trennen. Dieses Verfahren, vorgestellt von Rainer Klein, Spiraltec, kann zur Aufarbeitung von Anodisierelektrolyten genutzt werden, um Säure für den Prozess zurückzugewinnen und Aluminium aus dem System zu entfernen. Dadurch wird die Standzeit der eingesetzten Elektrolyte deutlich erhöht und die anfallende Abfallmenge als Schlamm reduziert.

Bei dem neuen Verfahren wird mit Wickelmodulen gearbeitet, die sich durch einen geringen Platzbedarf bei gleichzeitig hohem Durchsatz auszeichnen. Die im Gegenstrom arbeitenden Systeme zeichnen sich durch eine Säurerückgewinnung von bis zu 90 % und einen Metallrückhalt von bis zu 98 % aus. Damit kann beispielsweise der Bedarf an Frischsäure und Wasser für das Anodisieren deutlich reduziert werden. Die Technologie stellt eine sinnvolle Alternative zur bisher gebräuchlichen Retardation dar.

Vergleich zwischen Diffusionsdialyse und Retardation für Anodisierelektrolyte (Bild: R. Klein)

Analytik für Anodisierbetriebe

Dr. Elke Spahn, Gravitech GmbH, stellte eine angepasste Analysentechnik für den Einsatz in Anodisierbetrieben vor. Nach ihren Ausführungen sollten möglichst alle eingesetzten Lösungen in Bezug auf ihre Wirkung umfassend analysiert und kontrolliert werden. Dazu sind beispielsweise die pH-Werte für das Entfetten, Dekapieren, Anodisieren, Beizen oder elektrolytisches Glänzen zu bestimmen. Beim Anodisierelektrolyten, dem elektrolytischen Glänzen und dem Verdichten kommen die Metallgehalte als wichtige Kennwerte hinzu. Zu beachten ist allerdings der für die Analyse erforderliche Aufwand, der vor allem von den zu bestimmenden Mengen abhängt. Für höhere Mengengehalte ist die gravimetrische Titration eine gut geeignete Analysentechnik, während Anteile im Milligrammbereich auf Verfahren wie Photometrie, Atomabsorptionsspektrometrie (AAS) oder Röntgenfluoreszenzanalyse (RFA) angewiesen sind.

Elektrische Eigenschaften von Oberflächen

Aluminiumkontakte für Fahrzeuge

Bei Einpresszonen und Kontakten aus Aluminium für den Einsatz in Fahrzeugen werden an die Oberflächenbeschichtung besondere Anforderungen gestellt. Nach Aussage von Ilhan Körbulak, Hatko Teknik Dononimlar Müm. ve Tic A. S., sind Steckverbinder wichtige Produkte der Elektrotechnik; sie werden nahezu zu 50 % in der Automobilindustrie verbaut. Weitere wichtige Bereiche sind die Industrieelektronik mit etwa 29 % sowie die Telekommunikation, Konsumerelektronik und Datentechnik (Stand 2014). Dabei verzeichnen die Hersteller von Kontaktelementen seit Jahren einen ungebrochenen Anstieg der Produktionszahlen.

Aluminiumkontakte für Fahrzeuge und Entwicklung zwischen 2000 und 2014 (Bild: I. Körbulak)

Die Anforderungen an derartige Kontaktelemente richten sich neben den guten elektrischen Eigenschaften auf eine hohe Korrosionsbeständigkeit, Verschleiß-/Reibbeständigkeit, gute Lötbarkeit sowie geringen Edelmetallanteil. Für die notwendigen Beschichtungen kommen Kupfer, Nickel, Zinn sowie Edelmetalle und Edelmetalllegierungen mit Silber, Gold und Palladium zur Anwendung. Großes Interesse erfahren neue Crimpkontakte, die aus miteinander verbundenem Kupfer und Aluminium bestehen und die eine Gewichtseinsparung insbesondere bei den Kabelbäumen für die immer umfangreichere elektrische Versorgung in Fahrzeugen bringen. Wie der Vortragende an einem Beispiel aufzeigte, lassen sich damit etwa 25 % an Gewicht einsparen. Die Kontakte eignen sich unter anderem für den Einsatz als Einpresskontakt in Leiterplatten, wodurch das Löten entfallen kann.

Für die Beschichtung werden in großem Umfang Zinnschichten aufgebracht, bei denen vor allem die Whiskerbildung zu vermeiden ist. Dies wird beispielsweise durch die Abscheidung von Zinnschichten mit Zugeigenspannungen erzielt, aber auch mit Hilfe von Nickelzwischenschichten oder Auslagerungen bei Raumtemperatur. Gute Ergebnisse werden auch mit alternativen Beschichtungen zur üblichen Zinnschicht erzielt; hier zeigen vor allem Zinnschichten mit Bismut oder Indium gute Ergebnisse bei akzeptablen Kosten.

Wolfram- und Molybdänlegierungen für die Leistungselektronik

Dominik Höhlich, in Zusammenarbeit mit Markus Müller, Ingolf Scharf und Thomas Lampke, TU Chemnitz, untersucht die Verwendung von Legierungen auf Basis von Wolfram und Molybdän für die Herstellung von Leistungselektronikbauteilen für den Einsatz in der Fahrzeugindustrie. In diesem Bereich sind Neuentwicklungen durch die stetige Erhöhung der Leistungsfähigkeit notwendig, die durch die angestrebte Elektromobilität weiter steigen wird. Die bisher eingesetzten Oberflächen aus Silber, Kupfer, Gold oder Palladium zeigen bei der Belastung mit den zu erwartenden hohen Strömen eine zu geringe Beständigkeit gegen Abbrand.

Abhilfe könnte der Einsatz von Beschichtungen aus Molybdän oder Wolfram schaffen, die sich allerdings aus wässrigen Lösungen nicht abscheiden lassen. Dass diese Metalle die erforderlichen Eigenschaften aufweisen, konnte an pulvermetallurgisch hergestellten Bauteilen gezeigt werden. Ein Ansatz zur Herstellung von Schichten aus Molybdän und Wolfram bietet die Abscheidung der Metalle aus ionischen Lösungen, mit deren Entwicklung sich der Vortragende und seine Kollegen befassen.

Korrosionsschutz und elektrische Leitfähigkeit

Metallische Bauelemente sind dann besonders gut gegen korrosive Angriffe geschützt, wenn eine isolierend wirkende Beschichtung aufgebracht wird, insbesondere bei den weit verbreiteten Zinkoberflächen. Allerdings unterbindet eine isolierende Schicht die elektrische Kontaktierung, die vor allem im Bereich des Fahrzeugbaus und zunehmend unter dem Aspekt der Elektromobilität erforderlich ist. Patricia Preikschat, SurTec, gab einen Einblick in die Eigenschaften von korrosionsschützenden Schichten und deren Beeinflussung im Gebrauch. Insbesondere verzinkte Schrauben müssen einerseits sicher gegen Korrosion geschützt werden, andererseits aber auch gewährleisten, dass die verbundenen Bauteile als Rückleiter für das Bordnetz eines Fahrzeugs funktionieren. Vor allem muss auch eine elektrostatische Aufladung eines Fahrzeugs vermieden werden.

Die üblichen Passivierungen mit Dicken im Bereich von weit unter 1 µm werden beim Einsatz durch wirkende Druck- und Reibkräfte leicht zerstört und stellen damit nur einen geringen zusätzlichen elektrischen Widerstand dar. Ähnlich verhalten sich beispielsweise Gleitwachse. Höhere elektrische Widerstände stellen die Topcoats dar, KTL-Beschichtungen sind meist vollständige Isolatoren. Als sehr nachteiliges Erscheinungsbild hat sich die sogenannte kathodische Unterwanderung herausgestellt, deren Ursachen bisher nicht vollständig geklärt sind. Sehr wahrscheinlich ist die Unterwanderung auf die Bildung von Wasserstoff im Zusammenhang mit der Korrosion der vorhandenen Zinkbeschichtungen zurückzuführen. Die Unterwanderung führt zu großflächigen Lackablösungen und damit zum Verlust der Korrosionsbeständigkeit. Derzeit werden vermehrt Beschichtungen entwickelt, bei denen die elektrische Leitfähigkeit der Schicht einstellbar ist.

Schema der kathodischen Unterwanderung als Schädigung bei lackierten Stahlteilen (Bild: P. Preikschat)

Anwendungsnahe Zukunftstechnologien

Kompositgalvanoformung für Batterieelektroden

An der Hochschule Aalen wird unter Federführung von Prof. Dr. Timo Sörgel an der Entwicklung von Schwefelelektroden für Lithium-Schwefel-Akkumulatoren gearbeitet. Dabei wird auf die Möglichkeiten der galvanischen Dispersionsabscheidung gesetzt. Derzeit basieren die Elektroden auf einer Stromsammlerfolie und einer darauf aufgebrachten Mehrkomponentenschicht aus Schwefelpartikeln, Kohlenstoffpartikeln und Bindemitteln.

Der neue Ansatz richtet sich darauf, die Stromsammlerbasis unter Nutzung der Kenntnis der galvanotechnischen Folienhersteller zu erzeugen und darauf die Dispersionsschicht mit Schwefel als Aktivmaterial abzuscheiden. Nickel fungiert hierbei als Metall für Stromsammler und Bindemittel der Schwefelpartikel, wobei alternativ auch Kupfer in Betracht kommen kann. Durch diesen Aufbau lassen sich deutlich bessere elektrische Leitfähigkeiten erzielen.

Die primäre Herausforderung bestand darin, eine ausreichend hohe Aktivität der Schwefelpartikel zu erzielen. Inzwischen konnte dies im Labormaßstab erfolgreich abgeschlossen werden. Im nächsten Schritt wird eine Technikumsanlage errichtet, um die Prozessparameter zu optimieren und die Kosten für den Einsatz der Entwicklungen im großtechnischen Produktionsmaßstab abschätzen zu können.

Strukturierte, binderfreie Elektroden

Aufbauend auf den Ergebnissen zum Einsatz der Dispersionsabscheidung im Labormaßstab befasst sich Joanna Komorowska, Hochschule Aalen, unter anderem mit der Umsetzung der Technologie zur Herstellung von Akkuelektroden mittels galvanotechnischer Verfahren in Produktionseinrichtungen. Erreicht werden kann dies durch Nutzung von Edelstahlzylindern, auf die Nickel abgeschieden und zugleich Schwefelkörper eingelagert werden. Gewählt wurde dafür Nickelsulfamat. Als Aktivmaterial wurden eine Verbindung aus Lithium, Eisen und Phosphat (LFP) beziehungsweise Lithium, Nickel (NMC) herangezogen. LFP ergibt die bestgeeignete poröse Oberfläche mit ausreichender Einbindung in die Substratfolie.

Zur Herstellung von Batteriefolien ist die Konstanz der Abscheidung eine wichtige Kenngröße. Dazu wurde der Eisengehalt des Elektrolyten bestimmt, der im Laufe der Zeit zunimmt, was auf eine mögliche Reaktion hinweist. Parallel dazu verändert sich der pH-Wert des Elektrolyten. Dabei konnte gezeigt werden, dass die LFP-Partikel ihre Zusammensetzung verändern, indem Eisen durch Nickel ersetzt wird und dadurch die Eigenschaften der Partikel nachteilig verändert werden. Ein weiterer Punkt ist die notwendige Funktionalisierung der Partikel, was beispielsweise mit Keramiken, Polymeren, Polyelektrolyten oder funktionalen Gruppen möglich ist. Dies verbessert den Einbau der Partikel in die Schichten.

Bei den NMC-Partikeln wurde die Funktionalisierung detaillierter betrachtet. Daraus ergaben sich die Existenz einer sehr unterschiedlichen Bedeckung von gering bis vollständige Beschichtung sowie unerwünschte Strukturen aus nicht näher bestimmter Zusammensetzung.

Aluminiumlegierungspartikel für Lithium-Schwefel-Akkus

Wie Dr. Sandra Meinhard, Hochschule Aalen, eingangs betonte, liegt der Vorteil der Lithium-Schwefel-Technik in der deutlich höheren gravimetrischen Energiedichte. Das hohe Interesse an einem derartigen Aufbau ist auch in der stark steigenden Zahl an Publikationen festzustellen. Neben der Energiedichte besticht das Verfahren durch geringe Kosten und hohe Umweltfreundlichkeit. Allerdings unterliegen die Stoffe einer geringen Lebensdauer und einer geringen Nutzung des Aktivmaterials.

Stand der Technik ist ein Aufbau aus Lithiumelektrode, organischem Elektrolyt und Verbundschicht aus Kohlenstoff, Schwefel und Binder. Von Nachteil ist die starke Volumenänderung im Gebrauch zwischen den Zyklen (geladen - entladen). Die starke Strukturänderung beim bestehenden System (Schwefel wird zu Polysulfiden) ist Anlass, nach einem anderen System zu suchen. Insbesondere empfiehlt sich die Eliminierung des Binders und des zur Erhöhung der Leitfähigkeit verwendeten Kohlenstoffs.

Im ersten Ansatz wurde ein Redox-Flow-System angegangen. Dazu wurde ein Slurry mit Trägerpartikel mit Schwefel hergestellt. Diese werden in einem System mit Pumpen aus einem Reservoir mit der Lithiumkathode in Kontakt gebracht. Als besonders aussichtsreich gelten Aluminiumlegierungen aufgrund der ausgezeichneten Leitfähigkeit und geringen Dichte. Ausgangsmaterial sind gasverdüste Partikel auf Aluminiumbasis. Dieses Pulver wird geätzt und damit die Oberfläche etwa um den Faktor 200 vergrößert. Im zweiten Schritt wird Kobalt auf der Oberfläche durch Zementation aufgebracht, wobei eine partielle Beschichtung ausreichend ist. Wichtige Einflussgrößen sind Prozessdauer, Konvektion oder Zusammensetzung und Prozesstemperatur des Beschichtungssystems. Getestet wurde die Funktion der Partikel im Katalyten über eine neue Semi-Flow-Zelle.

3D-Metallschaumelektroden für Lithium-Schwefel-Akkus

Neben Anode und Kathode stellt der Separator ein weiteres wichtiges Element eines Akkumulators dar. Der Separator muss nach Aussage von Anne Wengel, Hochschule Aalen, eine sehr hohe Oberfläche, gute elektrische Leitfähigkeit, eine gute Form- und Temperaturstabilität sowie eine günstige Dicke und ein günstiges Gewicht besitzen. Bisher werden dafür Polyolefine eingesetzt.

Zwar funktioniert diese Art des Separators auch für die neuartigen Lithium-Schwefel-Akkus, allerdings können bei diesem System auftretende Polysulfide durch den Separator diffundieren und weiter reagieren. Damit sinkt die Funktionalität der Akkus. Als Alternative könnte beispielsweise eine Aluminiumoxidschicht dienen. Die Herstellung erfolgt durch Anodisieren eines Aluminiumsubstrats, anschließendem Wegätzen des Aluminiums und Öffnen der Poren durch Ätzen mit Phosphorsäure. Vorteile wären hierbei eine gut einstellbare Porendichte, Porendurchmesser oder Porenlänge.

Kommerziell verfügbare Membranen erwiesen sich aufgrund der Sprödigkeit als unbrauchbar. Dadurch entstand die Idee, selbst Membranen herzustellen, wobei eine Dicke von 60 µm und einige 10 nm Porendurchmesser angestrebt wurden. Vorteilhaft ist bei einer dementsprechenden Membran die Möglichkeit, Polyelektrolyte auf die Folien aufbringen zu können. Hergestellt wurden die Folien durch einseitige Anodisation, wobei Porendurchmesser von 50 nm und Schichtdicken von 72 µm entstanden. Das Aluminium kann in konzentrierte Salzsäure gelöst werden. Die Poren werden durch Ätzen in 15%iger Phosphorsäure geöffnet. Eine vollständige Öffnung war nach einer Ätzdauer ab etwa 120 min erreicht. Allerdings ist darauf zu achten, dass nach dem Öffnen durch den Ätzprozess auch die Porenstruktur aufgelöst wird. Von Vorteil ist die ausreichende Flexibilität der Folien. Im Weiteren wird die hergestellte Folie funktionalisiert mit Polykation- und Polyanionsäure, wobei mehrschichtige Aufbauten herstellbar sind. Für die Zelle zur Prüfung der Funktion der Folien wird eine ebenfalls eigenentwickelte 3D-Nickelschaumelektrode eingesetzt. Dabei zeigt sich der deutlich positive Effekt der Funktionalisierung.

Beschichtung hochfester Polymere

Hartverchromung von CFK

Leichtbau ist bei modernen Maschinen eine Schlüsseltechnologie und Maschinenkomponenten aus CFK erhöhen die Präzision und Lebensdauer der Systeme. Im Maschinenbau führt ein verstärkter Einsatz des Leichtbaus zur Steigerung der Produktionseffizienz und Bearbeitungsqualität, während für die Automotivebranche die Senkung des Energieverbrauchs durch leichtere Fahrzeuge im Vordergrund steht. Im Rahmen eines vom BMWi geförderten Verbundvorhabens wurde die funktionale Beschichtung von CFK-Materialien (CFK = carbonfaserverstärkter Kunststoff) untersucht; die Ergebnisse stellte Katja Feige, Fraunhofer IPA, vor.

Lichtmikroskopische Aufnahme am Querschliff einer chemisch und galvanisch vernickelten CFK-Probeplatte (Bild: K. Feige)

CFK-Materialien verknüpfen eine geringe Masse mit einer hohen Festigkeit und Steifigkeit und sind für viele Applikationen ein idealer Werkstoff. Die Oberflächeneigenschaften genügen für viele Anwendungen allerdings nicht, da Aspekte wie Reinigbarkeit, Medienbeständigkeit und tribologische Eigenschaften nicht ausreichend erfüllt werden. Zudem verursacht freiliegendes Carbon bei einer Verbundbauweise Kontaktkorrosion gegenüber vielen Metallen. Hier können Beschichtungen eine Lösung bieten. Eine galvanische Beschichtung von CFK ist aktuell am Markt nicht ohne Einschränkungen möglich, speziell für den Einsatz mit tribologischen Anforderungen und im Bereich des Korrosionsschutzes. Die galvanisch abgeschiedenen Schichtsysteme weisen Qualitätsprobleme bezüglich Haftung und Porosität auf. Lösungen für Luft- und Raumfahrtanwendungen sind zwar vorhanden, doch diese Spezialanwendungen werden mit einer deutlich anderen Kostenstruktur umgesetzt. Schließlich besteht die Möglichkeit der Beschichtung von Kohlenstofffasern beispielsweise mit Kupfer, Zinn und Zink. Ein großes Potential haben CFK-Bauteile, die mit einer funktionalen Chromschicht versehen sind.

Das vom BMWi geförderte Verbundvorhaben CarboChrom hat sich das Ziel gesetzt, eine industriell reproduzierbar einsetzbare Prozesskette zur funktionalen galvanischen Beschichtung von CFK zu entwickeln. Der Werkstoff CFK wird dabei nicht als Black Box betrachtet, sondern aus Sicht der Harze und Fasern erfolgt eine mechanistisch fundierte Abstimmung von CFK und nasschemischer Prozesskette, da nur so die industrielle Einsatzfähigkeit erlangt werden kann. Dies bedeutet, dass die verwendeten Harze beispielsweise durch Zugabe von Opferpartikeln funktionalisiert werden, um so einen selektiven Angriff der Bauteiloberfläche zu ermöglichen. Die dadurch entstehende Beizstruktur soll eine haftfeste Metallisierung auf Basis der klassischen Kunststoffmetallisierung ermöglichen. Eine weitere Lösungsroute ist die direkte Verchromung der Carbonfasern.

Selektives Metallisieren von Kunststoff

Magali Camargo, Pontificia Universidad, Lima, und Kollegen befasst sich mit der selektiven Beschichtung von Kunststoffen unter Einsatz von laserbasierten Technologien und galvanischen Abscheidetechnologien. Derartige Schichten finden unter anderem Einsatz für MIDs oder ICs. Als bekannte Technologie gilt das Laserdirektstrukturieren (LDS) zur Herstellung von 3D-Strukturen. Hierzu werden beispielsweise Metallpartikel dem Kunststoff beigemischt, die nachfolgend durch Laserablation freigelegt werden.

Eine andere Methode ist die Erzeugung von Metallkeimen, indem das Substrat in eine metallhaltige Lösung gebracht wird und durch Laserbestrahlung die Reduktion der gelösten Metallionen ausgelöst wird. Auf Basis der Methode ist es möglich, mit Hilfe von Picosekundenlasern strukturierte Metallpfade zu erzeugen, wobei als Substrat zum Beispiel PBT eingesetzt wird. Als Ausgangsmetall für die Metallstruktur eignet sich Palladiumchlorid in wässriger Lösung. Durch Optimierung der Laserparameter kann die Ausführung der Metallschichten gesteuert werden; also zum Beispiel die Dichte der Metallisierung. Dies zeigte die Vortragende an der Belegung der Kunststoffoberfläche mit Metallkeimen beziehungsweise Metallpartikeln. Je nach Herstellungsbedingungen können geschlossene Metallfilme erzeugt werden. Die Haftung der Schichten auf dem Substrat ist sehr gut. Im Weiteren lassen sich angepasste Leitungsstärken durch galvanische Abscheidung von Kupfer auf die hergestellte Grundmetallisierung herstellen. Die entstandenen Pfade zeigen eine sehr gute elektrische Leitfähigkeit. In weiteren Arbeiten soll eine weitere Miniaturisierung der Strukturen vorangetrieben werden.

Je nach Arbeitstemperatur des Verfahrens und eingesetzter Laserleistung variiert die Dicke der aufgebrachten Kupferschicht (Bild: M. Camargo)

Analyseverfahren

Prüfverfahren zur Bewertung der kathodischen Enthaftung

Organische Schichten erleiden bei Beschädigung eine Enthaftung, wenn kathodischer Korrosionsschutz zum Einsatz kommt, also ein System aus Grundmaterial Stahl, elektrolytischer Verzinkung und abschließender Lackierung vorliegt. Martin Babutzka, BAM, Berlin, arbeitet daran, dafür eine Prüfmethode zur schnellen Bewertung zu entwickeln. Im Bereich der Automobilindustrie sind dazu Normen aufgelegt, die aber zum Teil sehr realitätsfremde Rahmenbedingungen nutzen. Zu den Kritikpunkten der bisher eingesetzten Verfahren zählen eine zu aggressive Belastung, mangelnde Vergleichbarkeit mit anderen Tests oder ein grundsätzlich zu geringer Informationsgehalt der Ergebnisse.

Beispiele für die Variationen der Schadenswirkung im Ritztest bei unterschiedlichen Belastungsströmen, Belastungsdauern und Testtemperaturen (Bild: M. Babutzka)

Ursache für die Enthaftung ist der entstehende Wasserstoff. Die Beurteilung erfolgt bisher beispielsweise aufgrund der freigelegten Fläche oder der gemittelten Strecke der Enthaftung vom Schadensritz. Übersichtsversuche zeigen, dass die Höhe des angewandten Stroms deutlich den Enthaftungsbereich festlegt, wobei weitere Kenngrößen vorliegen wie die Prüftemperatur. Weitere Einflussgröße ist die Tiefe des erzeugten Ritzes. Hierbei wirkt sich aus, dass die Zinkschicht sehr duktil ist und damit nur bedingt bis zum Grundwerkstoff durchgedrungen wird. Diese Unsicherheit schränkt die Reproduzierbarkeit ein.

Untersuchungen mit Mikroelektroden

Untersucht wurde die Abscheidung von Zink- und Zinklegierungsschichten bei hohen Stromdichten. Wie Dr. Andreas Ban, VDEh-Betriebsforschungsinstitut, Düsseldorf, eingangs vermerkte, dienen die Untersuchungen der Bewertung der Hochgeschwindigkeitsabscheidung, wie sie beispielsweise für die Bandbeschichtung zum Einsatz kommt.

Mikroelektroden eignen sich dazu, da besser hohe Grenzstromdichten messtechnisch erfasst werden können. Dabei ist zu berücksichtigen, dass es sich um eine aufwendige Messtechnik mit hoher Anfälligkeit gegenüber Verunreinigungen handelt. Mikroelektroden besitzen relativ kleine Querschnitte der Messfläche mit einem Durchmesser von etwa 10 µm und weisen sehr kurze Reaktionszeiten auf. Allerdings sind Aussagen zu Schichtcharakterisierungen nur bedingt möglich. Als Werkstoff für die Elektrode haben sich Platin und Gold bewährt, da die Potenzialwerte hier mit größerer Präzision erfasst werden. Unterschiede der Potenzialwerte sind bei den unterschiedlichen Elektrolyten festzustellen und zu berücksichtigen.

Prinzipiell ist bei den Untersuchungen an verzinkten Substraten mit Mikroelektroden ein großer Einfluss von Fremdstoffen im Zinkelektrolyten festzustellen, insbesondere auf die Kinetik der Abscheidung. Die genaueren Einflüsse wurden für die Fremdmetalle Aluminium, Magnesium, Eisen, Blei und Kobalt ermittelt, wobei Aluminium den stärksten Einfluss ausübt. Ein weiterer Effekt der Verunreinigungen ist die Veränderung der Rauheit, die bedingt in kathodischem Elektrodenpotenzial zu messen ist. Die Mikroelektrode eignet sich zudem zur Messung von Potenzial-Zeit-Verläufen. Interessant ist auch die Feststellung, dass an den Mikroelektroden Gasblasen anhaften können, wodurch die Messung versagt. Dies zeigt sich an den Elektrolyten: Während reine Zinkelektrolyten für die Pulsstromabscheidung brauchbare Ergebnisse liefern, versagt das selbe Verfahren bei der Verwendung von Zink-Chrom-Elektrolyten. - wird fortgesetzt