Ein breites Interesse im Bereich der Forschung und Entwicklung der Oberflächentechnik erfahren derzeit die ionischen Flüssigkeiten. Sie lassen neuartige Oberflächen erwarten mit sehr guten Eigenschaften für hochwertige Produkte, wobei vor allem eine Erhöhung der Abscheidegeschwindigkeit sowie eine Verbesserung der Haftfähigkeit auf den unterschiedlichen Substraten erzielt werden muss. Des Weiteren wird an Verfahren zur Simulation von Arbeitsprozessen im Bereich der Oberflächentechnik gearbeitet. Diese versprechen eine Erhöhung der Effizienz der Prozesse und eine Beschleunigung bei der Weiterentwicklung oder der Optimierung der Oberflächenbehandlung. Unterstützt werden diese Arbeiten durch neue Mess- und Prüfverfahren, bei denen neben der Erhöhung der Genauigkeit auch eine Beschleunigung und Automatisierung der Verfahren interessant sind. Schließlich wird intensiv an der Verbesserung der Chromabscheidung aus Elektrolyten mit dreiwertigem Chrom gearbeitet.

Fortsetzung aus WOMag 12/2019

Ergebnisse aus der Forschung

Goldabscheidung aus Methansulfonsäurekomplex

Die mit dem diesjährigen DGO-Nachwuchsförderpreis ausgezeichnete Arbeit von Rayko Ehnert, Hochschule Mittweida, befasst sich mit der Synthese eines Gold(I)-Methansulfonsäure-Komplexes und der Entwicklung eines Elektrolyten für den ENIG-Prozess. Das neue Verfahren erlaubt es, auf Cyanid im Herstellungsprozess des Goldsalzes sowie für den Ansatz eines Elektrolyten zur technischen Vergoldung elektronischer Bauteile zu verzichten.

Der Gold(I)komplex wird unter Anwendung der Elektrolyse in einer Membranzelle erzeugt, wobei als Medien Methansulfonsäure, Essigsäure und Propansäure verwendet werden; als Komplexbildner wird Thioharnstoff eingesetzt. Bei der Elektrolyse entstehen die Verbindungen Dithioharnstoff-Gold(I)-methansulfonat, Dithioharnstoff-Gold(I)-acetat sowie Dithioharnstoff-Gold(I)-propionat. Auf Basis der Methansulfonatverbindung lässt sich ein Elektrolyt formulieren, mit dem bei Raumtemperatur und einem Goldgehalt von 1 g/L innerhalb einer Abscheidedauer von 7 min bis 10 min eine Goldschicht von 20 nm bis 60 nm Dicke herstellbar ist. Diese Schicht eignet sich zum Bonden und der Elektrolyt ist über mehr als drei Monate stabil.

Vergleich der Eigenschaften der klassischen mit dem neuen Elektrolyten (Bild: R. Ehnert)

Niobabscheidung aus ionischen Flüssigkeiten

Die Abscheidung von Niob aus ionischen Flüssigkeiten ist das Thema von Anna Endrikat, TU Ilmenau. Schichten aus Niob zeichnen sich durch eine exzellente Beständigkeit gegen Korrosion und Verschleiß aus und sind damit bestens geeignet, die Einsatzbereiche von hochwertigen Werkstoffen deutlich zu erweitern. Die elektrochemische Abscheidung ist nur aus Elektrolyten ohne Wasser möglich. Um mit ionischen Flüssigkeiten geeignete Schichten erzeugen zu können, sind Additive im Elektrolyten und Pulsstrom für die Abscheidung mögliche Einflussgrößen, wie Untersuchungen der entstehenden Grenzflächen an der Kathode gezeigt haben. Neben den Abscheidebedingungen sind auch Verfahren zur Nachbehandlung der Niobschichten in der Entwicklung.

Tantalabscheidung aus ionischen Flüssigkeiten

Ein weiteres Metall für elektrochemisch abscheidbare, hochwertige Schutzschichten, bei dem ebenfalls der Einsatz von ionischen Flüssigkeiten erforderlich ist, ist Tantal. Thomas Engemann, TU Ilmenau, gab einen Einblick in den Stand der Technologie. Bisher durchgeführte Abscheideversuche mit verschiedenen ionischen Flüssigkeiten und unterschiedlichen Tantalsalzen belegen, dass zumindest tantalhaltige Beschichtungen herstellbar sind. Als Problem erweist sich die Zersetzung des Elektrolyten, dessen Zersetzungsprodukte in die Schicht eingebaut werden.

Verbesserungen der Abscheidung lassen sich zum Beispiel durch eine spezielle Vorbehandlung des Grundwerkstoffs oder die Zugabe von Lithiumfluorid zum Elektrolyten erzielen. Hierdurch steigt die Schichthaftung zum Grundmaterial und der Fremdelementanteil der Schicht sinkt. Weitere Verbesserungen werden durch die Erhöhung der Elektrolyttemperatur auf bis zu 175 °C und eine thermische Nachbehandlung der abgeschiedenen Schichten bei Temperaturen von 400 °C mit einem speziellen Temperaturverlauf erreicht. Die daraus gewonnen Tantaloberflächen zeigen in elektrochemischen Messungen ein sehr gutes Korrosionsverhalten, allerdings sind Abrieb und Kratzbeständigkeit noch unzureichend.

Qualitätsbestimmung von Oxidschichten

Claudia Albero Rojas, TU Chemnitz, beschäftigt sich mit der Entwicklung einer Technologie, die es ermöglichen soll, die Qualität von plasmachemisch hergestellten Oxidschichten bereits bei der Herstellung zu bestimmen. Durch plasmaelektrolytische Oxidation lassen sich bevorzugt auf Aluminium und Magnesium Oxidschichten mit exzellenten Eigenschaften aufbringen, so dass diese Beschichtungstechnologie ein hohes Anwendungspotenzial besitzt.

Ziel der Arbeit ist es, bereits während der Beschichtung einen Messwert zu erhalten, der eine Aussage über die Qualität der Oxidschicht liefert und damit beispielsweise ein Nachsteuern des Prozesses erlaubt. Durchgeführte Untersuchungen zeigen, dass die bei der gepulsten Stromführung auftretende Schwellspannung eine gute Korrelation zur Schichtdicke und der Korrosionsbeständigkeit der Schichten besitzt. Die Schwellspannung eignet sich der Vortragenden zufolge als integrales Bewertungskriterium für die Schicht. Sie lässt sich für eine Online-Überwachung und Steuerung des Anodisationsprozesses nutzen.

Elektrolytdesign

Die zunehmende Restriktion beim Einsatz von Chemikalien durch REACh machen es wichtig, die Formulierung von Elektrolyten zur Abscheidung von Metallen im Hinblick auf gesetzliche Vorgaben und Wirkungsweise der Bestandteile zu betrachten. Die Arbeitsgruppe um Markus Müller (TU Chemnitz) erarbeitet dazu eine Methodik zur numerischen Auslegung von neuen Elektrolyten. Unter Einsatz der DOI-Technologie und einer vollautomatischen Experimentführung lassen sich die dafür erforderlichen Entwicklungszeiten erheblich reduzieren. Dies wurde am Beispiel eines Elektrolyten mit sehr guter Streufähigkeit und gleichzeitig hoher Stromausbeute aufgezeigt. Mit dem Verfahren wird die Entwicklung umweltfreundlicher Elektrolyte stark gefördert.

Kinetik bei Chrom(III)elektrolyten

Bekanntermaßen tritt bei dreiwertigem Chrom in wässrigen Lösungen eine größere Anzahl an unterschiedlichen und zeitlich wechselnden Reaktionen zwischen Chrom und den vorhandenen Elektrolytbestandteilen auf. Diese beeinflussen die Abscheidung von Chrom mehr oder weniger stark und erschweren die Elektrolytführung. Lisa Büker, Kiesow Dr. Brinkmann GmbH & Co. KG, befasst sich mit der Untersuchung der kinetischen Vorgänge in Chrom(III)elektrolyten und den daraus resultierenden Auswirkungen auf die Chromschichten. Dazu bedient sich die Vortragende der HPLC-Technologie, um beispielsweise Fragestellungen über die Geschwindigkeiten und Arten der Komplexbildung in den Elektrolyten zu klären. Hierzu werden Reaktionen mit organischen Säuren wie Oxalsäure, Malonsäure, Apfelsäure oder Glycolsäure betrachtet und unter anderem die Einflüsse der Elektrolyttemperatur mit einbezogen. Es zeigen sich deutliche Unterschiede der Reaktionen für die verschiedenen Carbonsäuren und erhebliche Reaktionsdauern. Ebenso lassen sich Unterschiede bei den Chromschichten in Abhängigkeit der Reaktionen erkennen.

Herstellung eines Drucksensors mittels Galvanotechnik

Um die Herstellung von Drucksensoren auf Leiterplatten zu vereinfachen, befasst sich Kayla Johnson, fem Schwäbisch Gmünd, mit den Möglichkeiten der Galvanotechnik zur Herstellung der erforderlichen Druckmembranen. Hierzu bietet sich die galvanische Abscheidung einer Kupfer-Zinn-Legierung mit 8 % bis 10 % Zinn an, die sich durch eine hohe Korrosionsbeständigkeit und gute mechanische Eigenschaften auszeichnet.

Die abgeschiedene Kupfer-Zinn-Legierung besitzt eine Härte von etwa 240 HV bis 250 HV und liegt damit deutlich über der von Blechen oder Gussteilen der selben Legierung. Die Dehnung der Legierung liegt im Einsatzbereich zwischen 60 °C und 100 °C bei 0,15 % (60 °C) bis 0,05 % (100 °C). Durch die Abscheidung auf Kunststoffsubstraten kann eine auf Basis der Galvanoformung erforderliche Gestalt der Membran erzeugt werden; die Schichtdickenabweichung weist die geforderte Genauigkeit auf. Im Weiteren werden unterschiedliche Substrate auf ihre Eignung für die Herstellung der Membran geprüft.

Abscheidung auf thermogeformtem Kunststoffsubstrat zur Herstellung von Druckmembranen (Bild: K. Johnson)

Strukturierung von Metalloberflächen

Durch elektrochemische Verfahren lassen sich Metalle abscheiden oder auch auflösen. Dies gelingt nicht nur flächenhaft, sondern auch unter Einsatz von verschiedenen Technologien wie Masken in strukturierter Form. Mathias Kamp und Kollegen vom Fraunhofer-Institut ISE erweitern und präzisieren diese grundlegenden Technologien mit Verfahren des Siebdrucks, um elektrische Strukturen auf Oberflächen zu erzeugen. Derartige Strukturen sind die Grundlage für Leiterbahnen oder beispielsweise RFID.

Die elektrochemische Bearbeitung gemäß ECM (ECM: Electro Chemical Machining) erlaubt es, auf Masken weitgehend zu verzichten. Durch die neue Technologie des elektrochemischen Druckens lassen sich Strukturen in Metallschichten erzeugen. Diese verschiedenen Verfahren ermöglichen die Bearbeitung von dickeren Folien (> 20 µm) sowie von sehr dünnen Folien von unter 0,2 µm. Anwendung finden diese neuen Technologien unter anderem bei der Herstellung von Solarzellen, wobei es sich bei den Substraten um Kupfer und Aluminium handeln kann.

Grundprinzip des elektrochemischen Siebdrucks, der für die Herstellung der strukturierten Oberflächen neben weiteren Technologien zum Einsatz kam (Bild: M. Kamp)

Konstruktionselement Oberfläche

Prozessoptimierung durch digitalen Zwilling

Die berührungslose Schichtdickenmessung durch ein auf thermo-optischer Basis beruhenden Verfahrens hat sich inzwischen in der Lackiertechnik etabliert. Die von Prof. Dr. Reinke, Winterthurer Instruments, mitentwickelte Technologie ist in der Lage, ohne größeren Aufwand kontinuierliche Daten des Beschichtungsprozesses zu liefern. Damit bietet sie neben anderen Messwerten wie Luftfeuchte, Temperatur oder Umgebungsdruck die Basis zur Schaffung eines digitalen Zwillings der Beschichtung. Die Prozessdaten werden mit dem resultierenden Beschichtungsergebnis verknüpft und ergeben so ein virtuelles Abbild einer Produktion. Damit ist es möglich, Variationen im Prozess zu testen, ohne meist sehr kostenintensive Änderungen bei den Anlagen und den für die Produktion erforderlichen Grund- und Beschichtungsmaterialien durchführen zu müssen. Zudem lassen sich mit der digitalen Abbildung eines Prozesses Optimierungen der Bearbeitungsqualität und der Prozesskosten vornehmen.

Optische Inline-Messungen

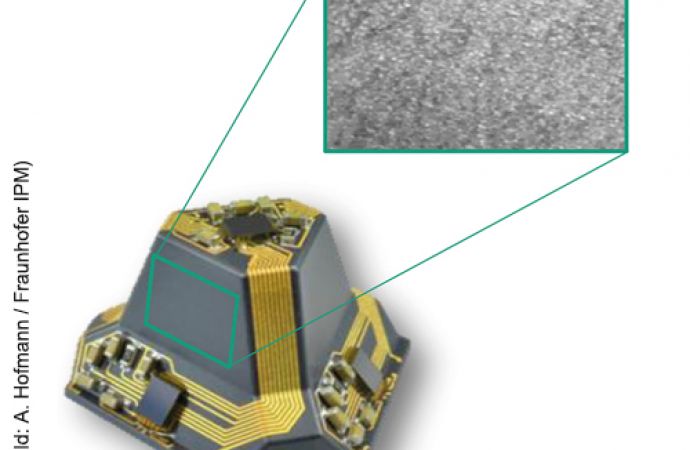

Die von Andreas Hofmann, Fraunhofer IPM, vorgestellte Messtechnik basiert auf den Möglichkeiten der optischen Verfahren bei Einsatz von unterschiedlichen Wellenlängen. Diese werden je nach Dimension der zu vermessenden Bauteiloberflächen ausgewählt. Dadurch finden Verfahren wie Holographie oder Fluoreszenzmessung Anwendung. Die Vorteile der optischen Verfahren liegen in der hohen Messgeschwindigkeit und der sehr hohen Informationsdichte der Messwerte. Die Auflösung der Messung reicht in den Bereich bis zu einigen Nanometern, ist aber auch in der Lage, große Messfeldabmessungen bei hoher lateraler Auflösung zu erreichen.

Beispiel für den Einsatz der Fluoreszenzmessung für eine schnelle und genaue Bestimmung der Qualität von Beschichtungen (Bild: A. Hofmann)

Eine hochaufgelöste Aufnahme der Mikrostruktur einer Bauteiloberfläche ist die Basis für die Rückverfolgbarkeit eine Bauteils (Bild: A. Hofmann)

Eine neue Entwicklung ist die Erfassung von individuellen Bereichen einer Oberfläche zur eindeutigen Identifizierung von Bauteilen, ohne dafür eine spezielle Markierung einsetzen zu müssen. Das Verfahren ist mit der Erkennung eines Fingerabdrucks bei Personen zu vergleichen. Die Erfassung einer entsprechenden Oberfläche erfolgt in weniger als 100 ms; aufgrund der hohen Verarbeitungsgeschwindigkeit von heutigen Datensystemen liegt die Wiedererkennung von Markmalen bei weniger als 500 ms. Das System lässt sich ohne größeren Aufwand installieren und ist sehr robust gegen kleinere Beschädigungen der zu erfassenden Oberflächenbereiche.

Konstruktiver Haftverbund

Andreas Schütte, HSO, befasst sich mit der Entwicklung von Vorbehandlungsverfahren für die galvanische Beschichtung von Kunststoff ohne Einsatz des bisher gebräuchlichen sechswertigen Chroms. Hierbei ist es erforderlich, die Anforderungen an Ökologie und Ökonomie für eine breitere Auswahl an Kunststoffen zu erfüllen; ebenso müssen Mischungen von verschiedenen Kunststoffsorten in einem Bauteil behandelbar sein. Zu den wichtigsten Anforderungen in technischer Hinsicht zählt eine hohe Haftung zwischen Metallbeschichtung und Kunststoffsubstrat.

Beschichtungssysteme für hochfeste Werkstoffe

Die Umsetzung der Gewichtseinsparungen bei Fahrzeugen durch Leichtbau führt dazu, dass unterschiedliche Werkstoffarten beziehungsweise Werkstoffkombinationen zum Einsatz kommen. Dies wirkt sich wiederum auf die Art der Verbindungstechnologie aus. An Stelle von Schweißen hat deshalb das Nieten erheblich an Interesse gewonnen. Mit den daraus abgeleiteten Anforderungen an die Beschaffenheit von Nieten, speziell den Halbhohlstanznieten aus hochfesten Werkstoffen befasst sich Michael Neubauer, IWF Magdeburg. Diese Verbindungselemente aus Grundwerkstoffen mit Festigkeiten von mehr als 1500 MPa werden vor allem durch Almac- und Zink-Nickel-Beschichtungen gegen Korrosion geschützt. Beim für den Vergleich herangezogenen Almac-Verfahren handelt es sich um eine Doppelschicht (Grundschicht aus 85 % Zinn mit Aluminium und Deckschicht aus 75 % Zink mit Zinn) in einer Gesamtdicke von 15 µm bis 20 µm. Die Zink-Nickel-Schicht wurde galvanisch in einer Dicke von 5 µm bis 10 µm aufgebracht.

Einfluss der Reibeigenschaften auf das Setzverhalten von Halbhohlstanznieten im metallografischen Querschliff (Bild: M. Neubauer)

Beide Verfahren müssen eine geringe Gefahr der Wasserstoffversprödung besitzen, um für die Nieten zugelassen zu sein. Zudem ist eine sehr gute Haftung der Beschichtung auf Nieten eine Grundvoraussetzung, um bei der Verarbeitung nicht vom Grundwerkstoff abgetrennt zu werden und so den Korrosionsschutz aufrechtzuerhalten. Schließlich müssen die Nietoberflächen ein gutes Reibverhalten besitzen.

In umfangreichen Untersuchungen wurde bei den beiden Beschichtungsarten der Wasserstoffeintrag bestimmt. Als Wasserstoffquellen kommen neben dem galvanischen Verfahren (damit ausschließlich bei der Zink-

Nickel-Beschichtung) die im Fertigungsprozess der Fahrzeugkarosserie enthaltene kathodische Tauchlackierung sowie der im Einsatz mögliche Korrosionsangriff in Betracht. Zur Untersuchung der verschiedenen Herstellungs- und Einsatzszenarien wurden mit Hilfe von Simulationen die kritischen Bauteilbereiche besonderen mechanischen Prüfungen unterzogen und daraus ein Prüfverfahren entwickelt. Aufgrund der hohen Aussagekraft dieses Prüfverfahrens liegt es nahe, weitere Beschichtungsprozesse einer detaillierten Untersuchung mit dem Prüfszenarium zu unterziehen.

Oberflächentechnik im Leichtbau

Innovative Leichtbauweisen versprechen insbesondere bei Fahrwerkteilen in Automobilen wie Gelenken, Bremsen, Federn, Lenkung und Rädern enorme Chancen für eine nachhaltige Gewichtsreduktion und somit auch für Einsparungen im Kraftstoffverbrauch des Fahrzeugs. Wie eine aktuell von Dörken MKS beauftragte Studie, vorgestellt von Christian Lenzmann, Dörken MKS, Herdecke, zeigt, kommt es dabei aber auch auf den optimalen Korrosionsschutz an. Hierfür wurden sowohl die Eigenschaften der Grundwerkstoffe als auch die Eigenschaften und Kosten möglicher Beschichtungsarten einbezogen und verglichen.

Funktional meets Decorativ

Kunststoffbeschichtung unter Einsatz ionischer Flüssigkeiten

Dr. Thomas Schubert, Iolitec GmbH, befasst sich mit der Abscheidung von Metallen, insbesondere mit der Abscheidung von Aluminium, aus ionischen Flüssigkeiten als Alternative zur Verchromung auf Kunststoffen. Ein Ziel kann es hierbei sein, auf das Beizen von Kunststoff unter Einsatz von Chrom(VI) zu verzichten und somit bei der Kunststoffmetallisierung vollständig auf den Einsatz des sechswertigen Chroms verzichten zu können. Eine vollständige Life-Cycle-Analyse schließt in diesem Fall auch das Recycling der verbrauchten Elektrolyte ein.

Cyanidfreie Abscheidung von Bronze

Bronzeschichten würden eine interessante Alternative zu den bisher in großem Umfang eingesetzten Nickelschichten darstellen, sind aber mit den bisher verfügbaren Verfahren auf Basis von cyanidischen Elektrolyten nicht in ausreichender Dicke abscheidbar. Neue, allerdings kommerziell noch nicht verfügbare Verfahren auf Basis von Schwefel- oder Methansulfonsäure, Pyrophosphat, Natriumcitrat oder Triethanolamin sollen Schichten mit Härten bis 600 HV, hoher Korrosionsbeständigkeit und dem Nickel vergleichbarer Farbe und Schichtdicke liefern. Mit der Umsetzung eines produktionsfähigen Verfahrens befasst sich Christian Mock, Fraunhofer IPA.

Für die Umsetzung des Verfahrens wurde in einem ersten Schritt eine Zusammensetzung der Schicht aus Kupfer (ca. 50 %), Zinn (ca. 40 %) und Zink angestrebt. Hiermit lassen sich Schichtdicken von mehr als 30 µm und Schichthärten von bis zu 350 HV erzielen. In einem weiteren Ansatz wird eine binäre Legierung aus Kupfer und Zinn untersucht, mit der Schichthärten von bis zu 550 HV mit einem deutlich einfacher zu handhabenden Elektrolyten abscheidbar sind. Eine Herausforderung liegt hier bei der Stabilisierung des gelösten zweiwertigen Zinns, das unter Einwirkung von Sauerstoff zur Oxidation zu Zinn(IV) neigt. Der dadurch absinkende abscheidbare Zinnanteil im Elektrolyten führt zur Abnahme der Schichthärte, was zu vermeiden ist. Derzeit stehen Versuche zur Überführung des Prozesses in den praktischen Einsatz an.

Abhängigkeit der Schichthärte vom Zinnanteil in der Schicht (Bild: Ch. Mock)

Entwicklung von Chrom(III)verfahren für dekorative und funktionelle Anwendungen

Die Anforderungen an Chromschichten für dekorative und funktionelle Einsatzzwecke unterscheiden sich vor allem hinsichtlich des Glanzgrades und der Härte sowie den erforderlichen Schichtdicken, wie Martin Leimbach, TU Ilmenau, bei seinen Ausführungen eingangs betonte. Das Interesse an Chrom(III)verfahren ist auf Grund von REACh in den letzten Jahren deutlich gestiegen, obwohl die Chrom(III)elektrolyten bereits ab etwa 1853 und damit vor den Chrom(VI)systemen bekannt waren. Die Chrom(VI)systeme konnten sich aufgrund der besseren Abscheideergebnisse durchsetzen.

Seit etwa 1975 sind brauchbare Elektrolyte mit Chrom(III) verfügbar, die eine bessere Streufähigkeit aufweisen, allerdings nur eine geringe Stromausbeute und damit eine geringe Wirtschaftlichkeit besitzen. Aus diesem Grund machen bisher Anwendungen nur im dekorativen Bereich bei erforderlichen Schichtdicken deutlich unter 0,5 µm Sinn. Verbesserungen bei der Stromausbeute lassen sich durch eine Komplexbildung des gelösten Chroms erzielen. Diese erreichen Werte von mehr als 30 % und durch den zusätzlichen Einbau von Kohlenstoff in die Chromschicht werden Härten von mehr als 1200 HV0,1 erzielt, allerdings mit dem Nachteil der Rissbildung und Veränderung der Chromfarbe.

Veränderung der Farbe in Abhängigkeit der Schichtdicke von Chrom, abgeschieden aus einem Chrom(III)elektrolyten (Bild: M. Leimbach)

Untersuchungen des Keimbildungsprozesses der Chromabscheidung zeigen, dass die Keimzahl und die Kristallgröße einen Einfluss auf die Eigenschaften der Chromschichten haben So ändert sich mit der Kristallzahl der Schicht das Einlagerungsverhalten des bei der Abscheidung gebildeten Wasserstoffs. Der Wasserstoff bildet in der Schicht temporär Chromhydrid und führt beim Zerfallen zu Zugspannungen. Auf Basis dieser Erkenntnisse wurde die Pulsabscheidung von Chrom in Betracht gezogen. Unter Anwendung einer niederfrequenten Pulsabscheidung lässt sich eine feinkristalline und kompakte Chromschicht herstellen, die eine Anreicherung der Schicht mit Wasserstoff unterbindet und damit zu einer nahezu spannungsfreien Chromschicht führt.

Chrom(III)systeme für die Trommelabscheidung

Dr. Alexander Jimenez, Chemopur Brand, stellte ein Elektrolytsystem auf Basis von Chrom(III) vor, das sich für die Abscheidung auf Massenartikel in der Trommel eignet. Mit dem Verfahren steht eine Technologie zur kostengünstigen Beschichtung von Kleinteilen zur Verfügung, die bisher in aufwendiger Gestelltechnik verchromt oder mit anderen Beschichtungen wie Zinn-Nickel, Zinn-Kobalt, Nickel-Wolfram oder Weißbronze beschichtet werden.

Das neue Verfahren wird bei Temperaturen von etwa 45 °C, einem pH-Wert von 3,6 betrieben und erfordert den Einsatz von MMO-Anoden (MMO: Mischmetalloxidanoden). Es empfiehlt sich eine variable Drehzahleinstellung der Trommeln. Des Weiteren sind Ionenaustauscher zur Entfernung von Zink und Kupfer sowie die selektive Entfernung von Nickel und Eisen mittels Elektrolyse notwendig.

Aussehen von Bauteilen mit den verschiedenen Chromsystemen nach 480 Stunden im Salzsprühtest (Bild. A. Jimenez)

Mit dem neuen Verfahren werden akzeptable Schichtstreuungen erzielt und die Farben sind mit denen aus einem Gestellelektrolyten auf Basis von Chrom(III)chlorid vergleichbar. Bei einem Schichtaufbau von etwa 15 µm Nickel und 0,2 µm Chrom werden die selben Korrosionsbeständigkeiten wie bei den bisherigen Gestellbeschichtungen mit Chrom aus drei- und sechswertigen Verfahren erzielt. Die Härte der Chromschicht aus dem neuen Trommelverfahren ist vergleichbar mit der einer Gestellverchromung aus einem chloridischen Chrom(III)verfahren, wodurch auch die Abriebbeständigkeit den Anforderungen entspricht. Inzwischen wird das Verfahren seit etwa zwei Jahren für Kleinteile, zum Beispiel für Möbel oder Kleingeräte, mit Erfolg eingesetzt.

Regelwerke in der Oberflächentechnik

Grenzwerte für Kobalt- und Nickelsalze

Die Entwicklungen der letzten Jahre haben vor allem unter REACh gezeigt, dass die Oberflächentechnikbranche die Entwicklungen beim Einsatz von Metallverbindungen intensiv beobachten und frühzeitig durch Mitarbeit reagieren muss. Dr. Arkadius Waleska, Hillebrand Chemicals, befasst sich mit den Auswirkungen der Regulierungen von Grenzwerten für Kobalt- und Nickelsalzen auf die Beschaffung, Planung, Messwerterfassung und den Arbeitsschutz. Im Falle von Nickel ist hier neben dem Metall (in der Regel als Staub) das in der Galvanotechnik unerlässliche Nickelsulfat und im Falle von Kobalt neben dem Metall das Kobaltsulfat betroffen.

Die Europäische Kommission hatte das RAC (RAC: Committee for Risk Assessment) beauftragt, Arbeitsplatzgrenzwerte zu ermitteln, was im März 2018 für Nickel erfolgte. Für Kobalt haben RAC und SEAC (SEAC: Committee for Socio-Economic Analysis) durch öffentliche Konsultationen Mitte 2019 ihre Arbeiten zu Grenzwerten abgeschlossen und für 2020 werden Entscheidungen der EU zu den betroffenen Stoffen erwartet. Für Kobalt wird erwartet, dass sehr geringe Grenzwerte von 0,01 µg/m3 festgesetzt werden, wobei hier die Frage der messtechnischen Erfassung noch offen ist. Die zuständigen Behörden in Deutschland befassen sich aktuell mit diesen Herausforderungen.

Störfallrechtliches Abstandsgebot

Rechtsanwalt Dr. Georg Hünnekens gab in seinen Ausführungen einen Überblick über die gesetzlichen Anforderungen für Betriebe unter dem Aspekt der Störfallverordnung, zu denen unter anderem auch Unternehmen der Galvanotechnik zählen. Dazu müssen insbesondere die Regelungen Seveso-III-Richtlinie (Stand 4.7.2012), Bundesimmissionsschutzgesetz (Stand 20.11.2016), Störfallverordnung (12. BImSchV) sowie die Landesbauordnungen berücksichtigt werden. Hier müssen vor allem die festgelegten Abstände zu umgebenden Ansiedlungen beachtet werden. Besonders wichtig ist die regelmäßige Überprüfung, ob alle Vorgaben eingehalten werden, um den Bestandsschutz zu gewährleisten.