Außenfassaden von Gebäuden erfahren durch die Verwendung von Aluminium eine deutliche Aufwertung. Um das bestmögliche Ergebnis im Hinblick auf das Erscheinungsbild und den Langzeiteinsatz zu gewährleisten, empfiehlt sich eine sorgfältige Betrachtung der lokalen Umgebungseinflüsse sowie eine genaue Wahl der möglichen Ausführungsarten an Oberflächenbearbeitungen beziehungsweise an Beschichtungen. Während bei geringer Belastung bereits Oxidschichten mit Dicken von wenigen Mikrometern ausreichend sein können, sind für hochaggressive Umgebungen mit maritimer und Industrieluft Beschichtungen mit Eloxalschicht und hochwertiger Lackierung die bessere Wahl. Korrosionsversuche geben einen Hinweis auf mögliche Schädigungen der Oberflächen.

Schon seit längerem ist Aluminium ein beliebter Werkstoff im Bauwesen. In Deutschland werden nach Angaben des GDA, Gesamtverband der Aluminiumindustrie, über 500 000 Tonnen Aluminium jährlich für verschiedenste Bauprojekte verarbeitet. Insbesondere in der Außenanwendung, für Fassaden und Dächer ist Aluminium gefragt. Dies beruht vor allem in der hohen Langzeitbeständigkeit und dem geringen Gewicht des Werkstoffs.

Aluminiumfassaden zeichnen sich durch eine gute Beständigkeit gegen atmosphärische Einflüsse aus; die Wertigkeit des äußeren Erscheinungsbildes bleibt für lange Zeit erhalten. Das geringe Gewicht erlaubt filigranere, kostengünstigere Konstruktionen von Bauwerken sowie geringere Kosten bei der Montage der Außenverkleidungen. Beispiele für derartige Anwendungen von Aluminiumfassaden zeigt unter anderem einer der großen Spezialisten für Fassadenkonstruktionen auf seiner Internetseite [1]. Prominente Gebäude wie beispielsweise die Elb-Philharmonie in Hamburg oder der Wolkenkratzer Taipeh 101 bestechen durch ihre ausgefallenen, dekorativen Fassadenkonstruktionen. Bei der Verkleidung von Industriegebäuden fällt die Wahl häufig auf glatte Fronten (Abb. 1), die ihr Erscheinungsbild (auch als eine Art Corporate Identity) über einen längeren Zeitraum behalten sollen.

Im Beitrag werden die häufig genutzten Standardelemente für Aluminium-Fassaden sowie deren Oberflächengestaltungen und Feinheiten bei der Befestigung näher betrachtet. Dabei zeigt sich, dass die Gesamtumgebung eines Gebäudes erheblichen Einfluss auf die Beständigkeit der Aluminiumteile nehmen kann, weshalb eine nähere Betrachtung der möglichen Oberflächenreaktionen zu empfehlen ist.

Abb. 1: Beispiel für eine Außenfassade mit lackiertem Aluminium [16]

1 Oberflächen für Aluminiumfassaden

Für Außenfassaden stehen unterschiedliche Ausführungen von Aluminiumoberflächen zur Verfügung. Die Oberfläche von Aluminium unterliegt grundsätzlich einer intensiven Reaktion mit Sauerstoff, die zur Bildung einer Aluminiumoxidschicht an der Grenzfläche zwischen Aluminium und Umgebungsluft führt. Diese Oxidschicht erzeugt einen Schutz des Grundwerkstoffs, der bei geringer korrosiver Belastung, beispielsweise bei sauberer Umgebung, bereits zu einem dauerhaften Schutz des Grundwerkstoffs gegen Korrosion führen kann. Damit erfahren Bauteile aus reinem Aluminium (Aluminiumanteil > 99 % [u. a. 2-4]) bei geringer korrosiver Belastung kaum eine Änderung des äußeren Erscheinungsbildes. Derartige Bedingungen finden sich beispielsweise bei Bauten abseits von Industrieanlagen oder maritimem Klima. Aluminiumprofile können damit unter Umständen ohne weitere Oberflächenbehandlungen an Außenflächen von Gebäuden über einen längeren Zeitraum ohne erkennbare Veränderung bestehen.

Allerdings kommen für derartige Bauteile in der Regel Aluminiumlegierungen, vorzugsweise mit Magnesium und Silizium als Legierungselement, zum Einsatz. Das Legieren führt zu einer Steigerung der Festigkeit und häufig auch zu einer besseren mechanischen Verarbeitbarkeit. Durch die Legierungselemente entstehen jedoch auch Fehlstellen in der natürlichen Aluminiumoxidschicht, wodurch ein korrosiver Angriff erleichtert wird. Die Steifigkeit von flächigen Aluminiumelementen für Fassaden wird darüber hinaus durch die Formgebung erhöht. Hier spielen vor allem Trapezprofile eine wichtige Rolle [z. B. 10, 11].

Zur Verbesserung des Korrosionsschutzes und der Verschleißbeständigkeit werden Aluminiumbauteile daher einer Oberflächenbehandlung unterzogen. Diese besteht in der Regel in einem Entfernen der natürlichen Oxidschicht und einer anschließenden chemischen oder elektrolytischen Oxidation des Aluminiums. Die elektrolytische Oxidation – auch als Anodisieren oder Eloxieren bekannt – wird in großem Umfang bei Aluminiumbauteilen angewandt und führt zu einer deutlichen Erhöhung der Korrosions- und Verschleißbeständigkeit [u. a. 5-8]. Zugleich bleibt das metallische Erscheinungsbild eines Aluminiumbauteils weitgehend erhalten; mechanisch erzeugte Oberflächeneffekte wie Politur oder Mattierung bleiben nahezu unverändert.

Speziell bei Trapezprofilen werden Ausführungen mit einer relativ dünnen, elektrolytisch erzeugten Oxidschicht von wenigen Mikrometern Dicke hergestellt. Die Trapezprofile werden als Bandmaterial verarbeitet, wodurch die Arbeitsprozesse der Oberflächenreinigung, der anodischen Oxidation, der mechanischen Umformung (zum Trapezprofil) bis zur Ablängung (bei großen Abnahmemengen entsprechend dem Kundenwunsch) in einem Arbeitsgang erfolgt. Die geringe Dicke der Oxidschicht ist darauf zurückzuführen, dass das Anodisieren als zeitabhängiger Arbeitsschritt auf wenige Minuten zu begrenzen ist.

Darüber hinaus bietet sich als Oberflächenbehandlung das Lackieren von Aluminium an, was vor allem bei Bauteilen mit dekorativen Anforderungen eingesetzt wird. Entsprechende Teile finden sich beispielsweise bei Anlagen und Geräten, bei Inneneinrichtungen im gewerblichen Bereich, aber auch bei Außenfassaden von Gebäuden. Die Lackierung bietet eine erhebliche Erweiterung des Farbspektrums, liefert aber auch einen gewissen metallischen Charakter durch Farbtöne wie RAL 9006.

Daraus ergibt sich ein breites Spektrum an zur Verfügung stehenden Oberflächenbehandlungen von Aluminium – von der natürlichen Oxidschicht bis hin zu einer Kombination aus verstärkter Oxidschicht (hergestellt durch Eloxieren) und Lackierung. Für die Gestaltung der Außenfassade eines Gebäudes ergeben sich dadurch erhebliche Unterschiede bezüglich der Beständigkeit der Fassade gegen Umwelteinflüsse und der Herstellkosten (Abb. 2), zu verstehen als grober Anhaltspunkt für die Relationen. Die geringsten Herstellkosten ergeben sich bei Aluminiumteilen ohne Oberflächenbehandlung, was allerdings auch eine geringere Beständigkeit der Bauteile gegen Umwelteinflüsse zur Folge haben kann. Die anodisch erzeugte Oxidschicht führt hier zum einen zu einer Verbesserung der Lackhaftung und zum anderen zu einer Erhöhung der Korrosionsbeständigkeit. Die aufgebrachte Lackschicht wiederum stellt eine große Barriere für aggressive Stoffe dar und unterdrückt damit die Korrosion des Aluminiumgrundwerkstoffs.

Abb. 2: Qualitative Gegenüberstellung von Herstellkosten für Aluminiumprofile, ausgedrückt als Kosten für Material plus Kosten für erforderliche Arbeitsgänge, im Vergleich zur Beständigkeit gegen Umwelteinflüsse

Hinzuweisen ist in diesem Zusammenhang, dass Lacke einer Belastung durch UV-Licht unterliegen, welche die organischen Bestandteile des Lacks schädigen. Dadurch ändert die Lackoberfläche sowohl ihr Erscheinungsbild (vor allem in Form einer Kreidung des Lacks, z. B. [9]) als auch ihre Barrierewirkung gegenüber eindringender Feuchtigkeit. Je nach Lackqualität können hier deutliche Unterschiede in der Beständigkeit auftreten. Verfügbar sind heute Lackarten, die nach Herstellerangaben Beständigkeiten von mehr als zehn Jahren besitzen sollen (z. B. [15]).

2 Befestigung von Aluminiumfassaden

Die Befestigung von Aluminiumfassaden kann auf unterschiedliche Weise erfolgen. Eine Möglichkeit ist die Verschraubung auf einer Unterkonstruktion, bestehend aus Aluminiumträgern. Hierfür kommen beispielsweise selbstschneidende Schrauben in Betracht. Deren Verwendung vereinfacht die Montage von Fassadenelementen erheblich, da das Vorbohren der beiden Komponenten entfallen kann.

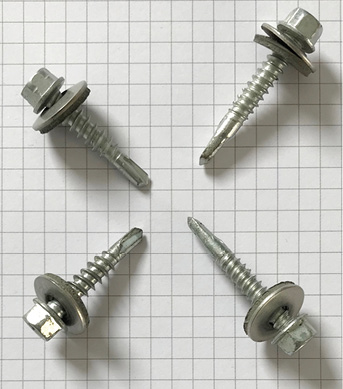

Selbstschneidende Schraubverbindungen (z. B. [12]) bestehen aus einer Bohrspitze aus gehärtetem Stahl und einem konventionellen Schraubenschaft und -kopf, zum Beispiel aus rostfreiem Stahl (Abb. 3). Die beiden Werkstoffe sind miteinander verschweißt. Aus Gründen des (temporären Korrosionsschutzes) können solche Schrauben von Fall zu Fall mit einer dünnen (2 µm–3 µm) galvanischen Zinkschicht beschichtet sein. Zum Schutz vor mechanischer Beschädigung der Fassaden sowie als Isolation im Hinblick auf Korrosion wird für die Verschraubung ein Dichtring aus elastischem Material (vergleichbar einer Unterlegscheibe) eingesetzt; dieser wird in der Regel vom Schraubenlieferant bei der Herstellung der Schrauben bereits eingefügt.

Im Folgenden wird das Verhalten der oben beschriebenen Befestigungsvariante einer Aluminiumfassade im Hinblick auf deren Beständigkeit beschrieben.

Abb. 3: Beispiel einer Schraube zur Befestigung von Aluminium-Trapezblechen an Außenfassaden [12]

3 Verhalten von Aluminiumoberflächen im Einsatz

Maßgeblich für die Abschätzung des Verhaltens von Aluminiumoberflächen an Gebäuden ist der Umgebungseinfluss, also in erster Linie die Bewitterung in Form der Beaufschlagung der Oberfläche mit Feuchtigkeit und Schadstoffen der Luft. Unter diesen Prämissen wurden Untersuchungen an Trapezblechen der Legierung EN AW 3004 durchgeführt. Zu Bewertung des Verhaltens wurde ein Korrosionstest gemäß der Norm DIN EN ISO 9227 durchgeführt; die Norm sieht vor, den Test mit einer neutralen Natriumchloridlösung (ca. pH 7) als sogenannten NSS-Test sowie mit einer leicht sauren Natriumchlordlösung (ca. pH 3,5 mit einem Zusatz von Essigsäure) als sogenannten ESS-Test durchzuführen. Der Test wurde über einen Zeitraum von 1000 Stunden durchgeführt. Außerdem wurde dabei der Einfluss von Schrauben aus rostfreiem Stahl im Hinblick auf das Auftreten von Kontaktkorrosion (Kontaktpaarung Edelstahl und Aluminium) untersucht.

Geprüft wurden Trapezbleche aus Aluminium mit einer Dicke von circa 1 mm mit einer Oxidschichtdicke von etwa 3 µm bis 4 µm (im Folgenden als Ausführung Al-A bezeichnet) sowie Bleche (im Folgenden als Ausführung Al-B bezeichnet) mit einer Anodisierung von circa 10 µm Dicke und einer Lackschicht (RAL 9006, ca. 80 µm). Es handelt sich hierbei einerseits um eine Oberfläche in Mindestqualität und geringen Herstellkosten (Al-A), und andererseits um eine Ausführung in höchster Qualität bei deutlich höheren Herstellkosten (Al-B).

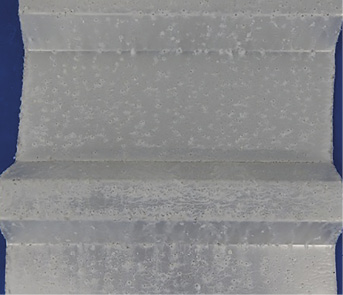

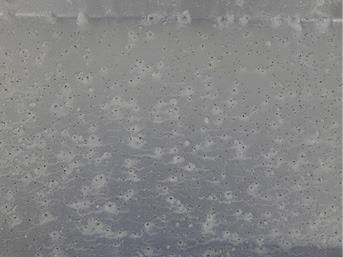

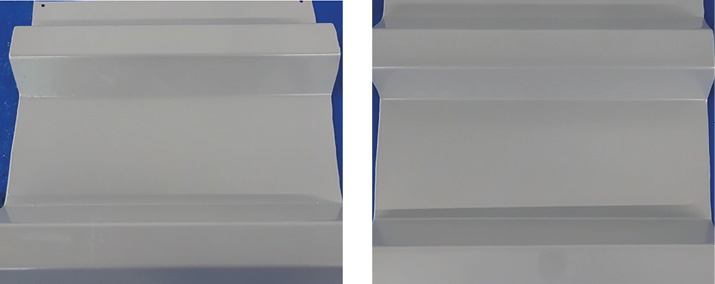

Die Bleche in der Ausführung Al-A zeigen nach 168 Stunden Prüfdauer im ESS-Test bereits deutliche Angriffsspuren in der Fläche, während der Angriff bei circa pH 7 (NSS-Test) nur gering und lokal ausfällt (Abb. 4). Wie unter Einwirkung von Chlorid zu erwarten ist, tritt Lochkorrosion auf (Abb. 5), verstärkt in saurem Milieu (bei pH-Werten unterhalb von etwa pH 4,5) [12–14], wie beim Vergleich der Oberflächen zwischen NSS- und ESS-Test deutlich zu sehen ist (Abb. 6). Im Gegensatz dazu ist bei den lackierten Blechen (Al-B) auch nach einer Testdauer von über 1000 Stunden nicht der geringste Angriff in der Fläche zu verzeichnen (Abb. 7).

Abb. 4: Aluminiumprofil mit dünner Eloxalschicht nach 168 Stunden im Korrosionsstest gemäß DIN EN ISO 9227 bei pH 7 (NSS-Test, links) und bei pH 3,5 (ESS-Test, rechts)

Abb. 5: Lochkorrosion an Aluminiumprofil mit dünner Eloxalschicht im NSS-Test

Abb. 6: Lochkorrosion an Aluminiumprofil mit dünner Eloxalschicht im ESS-Test

Abb. 7: Aluminiumprofil mit einer Lackierung nach 1000 Stunden im NSS-Test (links) und im ESS-Test (rechts)

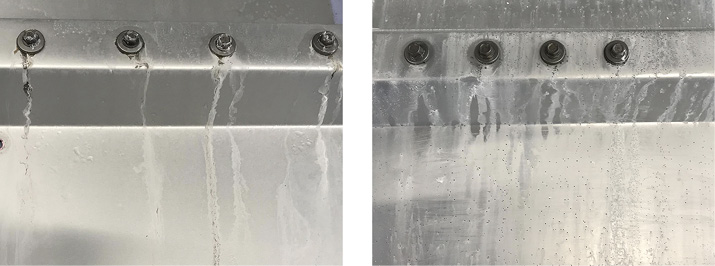

Bemerkenswert ist neben dem unterschiedlichen Verhalten der beiden Oberflächenausführungen in den Tests das Erscheinungsbildung der Verschraubungen. Bei beiden Ausführungen treten bereits nach einer Testdauer von 168 Stunden deutliche Veränderungen der Schraubenoberflächen auf. Darüber hinaus erzeugen die entstehenden Korrosionsprodukte gut sichtbare Ablaufspuren auf den Oberflächen, die im Falle der Ausführung Al-A mit hoher Wahrscheinlichkeit die Aluminiumoberfläche schädigen (Abb. 8). Der Angriff an den Schrauben und die Veränderungen der Aluminiumoberfläche im direkten Bereich um die Schrauben verstärken sich mit zunehmender Testdauer (Abb. 9). Auf den Schraubenköpfen sind vor allem während der Anfangsphase der Tests weiße Korrosionsprodukte festzustellen, wie sie bei der Korrosion von Zinkoberflächen auftreten (was auf die vorhandene galvanische Verzinkung der Schrauben zurückzuführen ist). Tendenziell fällt dieses Verhalten bei den lackierten Oberflächen (Al-B) geringer aus, als bei den Blechen Al-A.

Abb. 8: Korrosion an Edelstahlschrauben nach 168 Stunden im NSS-Test (links) und im ESS-Test (rechts)

Abb. 9: Korrosion an Edelstahlschrauben nach 1000 Stunden im NSS- und ESS-Test

Durchgeführte Querschliffe an den Blechen der Ausführung Al-A zeigen, dass die auftretende Lochkorrosion nach 1000 Stunden im ESS-Test bis zu einer Tiefe von 30 % der gesamten Materialdicke der Trapezbleche fortschreiten können (Abb. 10). Die Zone um die Schraube wurde zudem mittels Querschliff näher untersucht. Im Wirkungsbereich für Kontaktkorrosion zwischen Schraube (rostfreier Stahl) und Aluminium ist ein starker lokaler Angriff zu verzeichnen, der nach der Testdauer von 1000 Stunden bis in eine Tief von bis zu 60 % der Gesamtdicke des Aluminiumblechs fortgeschritten ist (Abb. 11).

Abb. 10: Querschliff eines Aluminiumblechs (Al-A) nach 1000 Stunden im Korrosionstest gemäß DIN EN ISO 9227

Abb. 11: Querschliff eines Aluminiumblechs (Al-A) nach 1000 Stunden im Korrosionstest gemäß DIN EN ISO 9227 im Bereich der Verschraubung beim Kontakt mit einer Edelstahlschraube (Bohrloch rechts)

4 Übertragung auf die Praxis

Einer der Nachteile des eingesetzten Testverfahrens zum Korrosionsverhalten von Werkstoffen und Oberflächen ist die fehlende Übertragbarkeit von Ergebnissen auf das wirkliche Verhalten vor Ort. Dazu tragen ganz besonders die extremen Unterschiede zwischen einer tatsächlichen Beaufschlagung von Oberflächen mit Schadstoffen und der Beaufschlagung im Testverfahren bei. Relativ gut abschätzen lassen sich jedoch Auswirkungen von Schadstoffen auf ein auftretendes Schadensbild.

Als Vergleichsobjekt für die Wirkung von salzhaltiger Feuchtigkeit auf die genutzten Trapezbleche diente ein Industriegebäude an der Nordseeküste (Abb. 12). Eine dort befindliche Aluminiumfassade wird mit feuchter Luft mit einem relativ hohen Gehalt an chloridischen Salzen beaufschlagt. Zudem muss dort mit Schadgasen aus weiteren Industrieansiedlungen sowie dem Schiffsverkehr ausgegangen werden. Die dort angebrachten Trapezbleche zeigen bereits nach einem Jahr (durchschnittliche Wetterverhältnisse) eine vergleichbare Lochkorrosion, besonders an Stellen mit stärkerem Aufkommen an Feuchtigkeit (Abb. 13).

Abb. 12: Beispiel für eine Außenfassade an einem Industriegebäude aus unlackiertem Aluminium

Abb. 13: Beginnende Lochkorrosion an einer Aluminiumfassade ohne zusätzlichen, besonderen Korrosiosschutz in maritimer Umgebung

Abb. 14: Schematische Darstellung als Ursache für Kontaktkorrosion an Schrauben aus rostfreiem Stahl zur Fixierung von Aluminiumteilen

Die Fixierung der Trapezbleche an der Fassade entspricht weitgehend der Positionierung der Schrauben in den Versuchsblechen. Dies lässt darauf schließen, dass im Bereich der Verschraubung verstärkte Korrosion auftreten könnte, zumal die Ausführung der Verschraubungen am Gebäude das Anhaften von Flüssigkeit (aus Beregnung ebenso wie aus nebelartigen Befeuchtungen) am Schraubenkopf sehr wahrscheinlich macht (Abb. 14). In der Folge wird im Bereich der Verschraubung die Grundlage für das Auftreten von Kontaktkorrosion erhöht, wodurch mit erhöhter Materialauflösung zu rechnen ist.

Dies lässt erkennen, dass eine starke Belastung mit korrosiven Bestandteilen grundsätzlich das im Korrosionsversuch festgestellte Ergebnis erzeugen kann, auch wenn über die Geschwindigkeit der Reaktionen und damit über den Zeitraum bis zur tatsächlich erkennbaren Schädigung keine Aussage getroffen werden kann. Ratsam ist aber aufgrund der Ergebnisse des Korrosionsversuchs eine regelmäßige Überprüfung des Zustandes einer Fassade an Standorten mit erkennbaren aggressiven Umweltbedingungen (wie maritimes Klima, Industrieatmosphäre). In diesem Zusammenhang ist auch zu berücksichtigen, dass die gefundene Korrosion im Schraubenbereich die mechanische Stabilität der Fassade beeinträchtigt, auch wenn das Gesamterscheinungsbild aus rein optischen Gründen keine markanten Nachteile erkennen lässt.

5 Fazit

Die aufgeführten Ergebnisse der Korrosionsuntersuchungen an Fassaden aus Aluminium-Trapezblechen lassen erkennen, dass die Art der Oberflächenbehandlung zu erheblichen Unterschieden der Beständigkeit führt. Allerdings wirkt sich die Art der Oberflächenbehandlung (ohne/mit Beschichtung) auch deutlich auf die notwendigen Herstellkosten aus. Als wichtige Kriterien bei der Entscheidung für eine erforderliche Ausführung – mit einer elektrolytisch aufgebrachten Oxidschicht in dünner (< 5 µm) oder dicken (15 µm–25 µm) Variante oder einer zusätzlichen Lackierung – muss der Standort eines Gebäudes auf jeden Fall in Betracht gezogen werden. Maritime Umgebung oder Industriegebiet können als hochaggressiv gewertet werden, wogegen industrieferne Standorte mit eher trockenem Klima als kaum aggressiv im Hinblick auf Korrosion eingestuft werden können.

Schließlich ist darauf hinzuweisen, dass Hersteller von Fassaden und Hersteller von Beschichtungen auf Aluminium in der Regel Gewährleistungen davon abhängig machen, dass Fassaden einer regelmäßigen Kontrolle (zum Teil zweimal jährlich) unterzogen werden. Je nach Art und Größe des Gebäudes kann dies sehr kostenintensiv sein und wird insbesondere im Falle von Industriegebäuden von den Eignern nur bedingt in Betracht gezogen. In diesem Fall empfiehlt sich eine Prüfung, welche Wirkungen eine Reinigung (oder der Verzicht auf eine Reinigung) auf eine Fassade haben - auch dies ist wiederum ortsabhängig sehr unterschiedlich.

Literatur

[1] https://josef-gartner.permasteelisagroup.com (Stand 25. August 2020)

[2] http://www.maschinenbau-wissen.de/skript3/werkstofftechnik/aluminium/75-reines-aluminium (Stand 25. August 2020)

[3] https://de.wikipedia.org/wiki/Aluminium

[4] N.N.; Aluminium-Lexikon; Gesamtverband der Aluminiumindustrie e.V. GDA; http://www.aluinfo.de/

aluminium-lexikon-detail.html?id=67&letter=r#main (Stand 25. August 2020)

[5] T. W. Jelinek: Oberflächenbehandlung von Aluminium; E. G. Leuze Verlag, Saulgau, 1997

[6] B. Gaida, K. Aßmann: Technologie der Galvanotechnik (S. 406-430); E. G. Leuze Verlag, Saulgau, 1996

[7] H. Käszmann: Anodisieren von Aluminium; Teil 1, WOMag 9/2018; Teil 2, WOMag 11/2018; https://www.wotech-technical-media.de/womag/ausgabe/2018/09/26_galvanicus_anodisieren_08j2019/26_galvanicus_anodisieren_08j2019.php

[8] H. Käszmann: Produkte aus Aluminium - korrosionsbeständig und dekorativ durch optimal gewählte Oberflächenbehandlung; WOMag 2/2018; https://www.wotech-technical-media.de/womag/ausgabe/2018/01-02/22_hk_alu_02j2018/22_hk_alu_02j2018.php

[9] https://de.wikipedia.org/wiki/Kreidung (Stand 25. August 2020)

[10] HNB Nordblech GmbH: Trapezblech aus Aluminium; https://www.nordbleche.de/produkte/trapezblech/aluminium/ (Stand 25. August 2020)

[11] Vollmer Aluminiumhandel: Trapezblech aus Aluminium; https://www.vah.de/alu-trapezblech/ (Stand 25. August 2020)

[12] H. Kaesche: Die Korrosion der Metalle; 2. Auflage 1979, Springer Verlag

[13] M. G. Fontana, N. G. Green: Corrosion Engineering; Second Edition 1978, McGraw-Hill Book Comp.

[14] E. Wendler-Kalsch, H. Gräfen: Korrosionsschadenkunde; 1998, Springer Verlag

[15] Unternehmensinfo Alutecta; https://www.wotech-technical-media.de/womag/unternehmen/A/Alutecta.php

[16] N.N.: Natürliche Aluminiumoberfläche mit individuell variierenden Gestaltungsmöglichkeiten; WOMag 9/2017; https://www.wotech-technical-media.de/womag/ausgabe/2017/09/24_alutecta_farbe_

09j2017/24_alutecta_farbe_09j2017.php